YAMAHA WR 250F 2012 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2012, Model line: WR 250F, Model: YAMAHA WR 250F 2012Pages: 238, PDF-Größe: 13.57 MB

Page 71 of 238

3-12

MOTOR

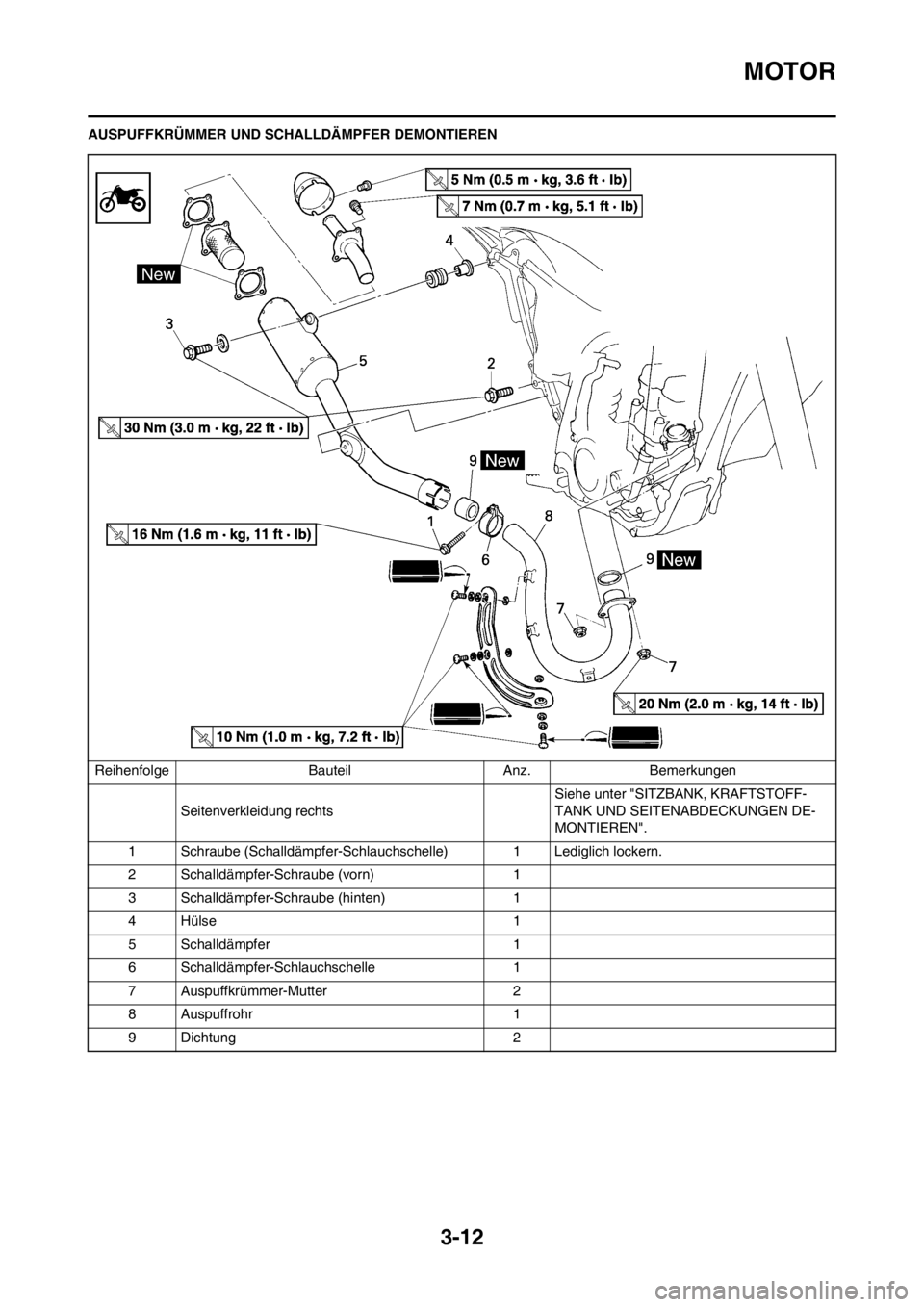

AUSPUFFKRÜMMER UND SCHALLDÄMPFER DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Seitenverkleidung rechtsSiehe unter "SITZBANK, KRAFTSTOFF-

TANK UND SEITENABDECKUNGEN DE-

MONTIEREN".

1 Schraube (Schalldämpfer-Schlauchschelle) 1 Lediglich lockern.

2 Schalldämpfer-Schraube (vorn) 1

3 Schalldämpfer-Schraube (hinten) 1

4 Hülse 1

5 Schalldämpfer 1

6 Schalldämpfer-Schlauchschelle 1

7 Auspuffkrümmer-Mutter 2

8 Auspuffrohr 1

9 Dichtung 2

Page 72 of 238

3-13

MOTOR

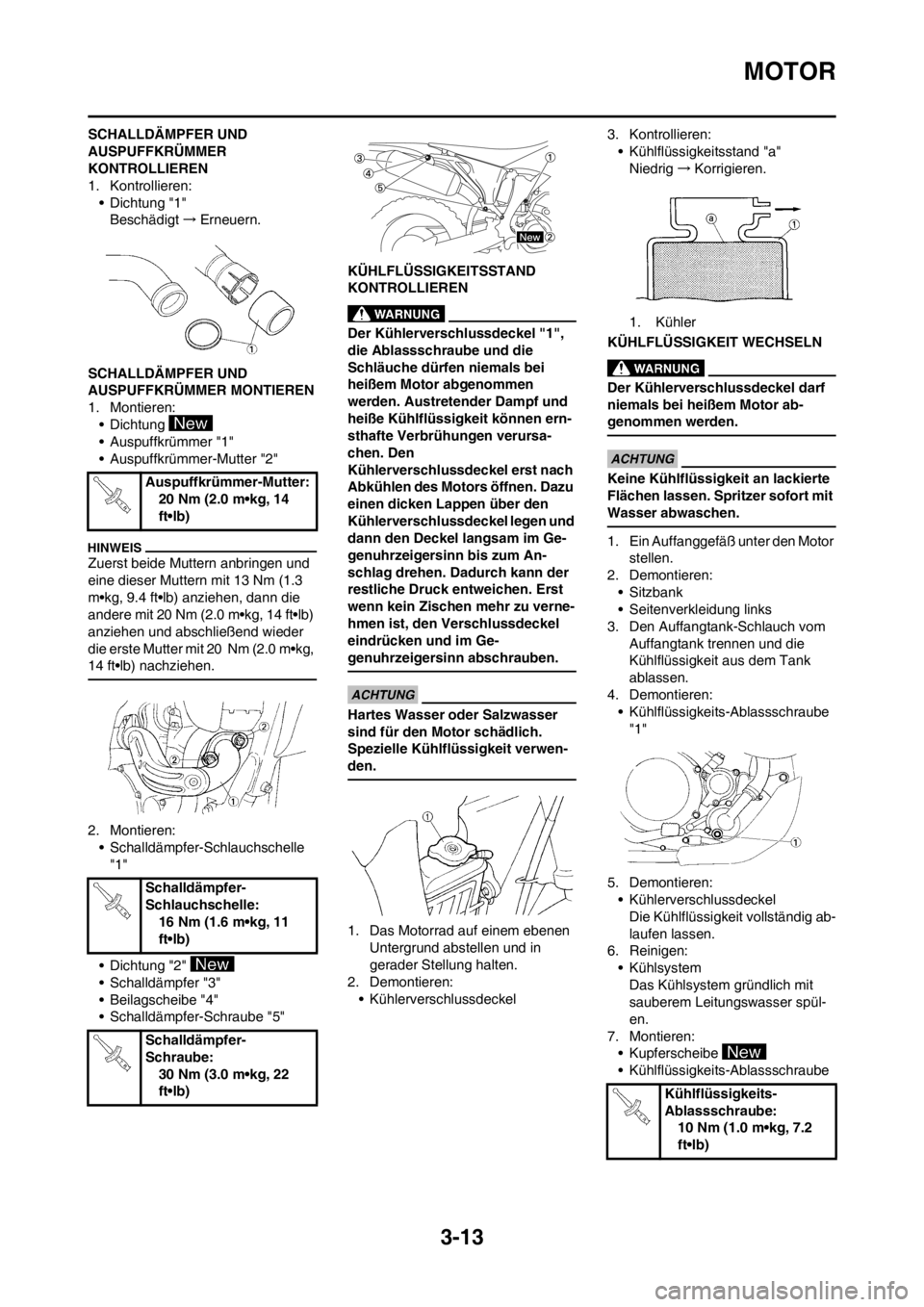

SCHALLDÄMPFER UND

AUSPUFFKRÜMMER

KONTROLLIEREN

1. Kontrollieren:

• Dichtung "1"

Beschädigt→Erneuern.

SCHALLDÄMPFER UND

AUSPUFFKRÜMMER MONTIEREN

1. Montieren:

• Dichtung

• Auspuffkrümmer "1"

• Auspuffkrümmer-Mutter "2"

Zuerst beide Muttern anbringen und

eine dieser Muttern mit 13 Nm (1.3

m•kg, 9.4 ft•lb) anziehen, dann die

andere mit 20 Nm (2.0 m•kg, 14 ft•lb)

anziehen und abschließend wieder

die erste Mutter mit 20 Nm (2.0 m•kg,

14 ft•lb) nachziehen.

2. Montieren:

• Schalldämpfer-Schlauchschelle

"1"

• Dichtung "2"

• Schalldämpfer "3"

• Beilagscheibe "4"

• Schalldämpfer-Schraube "5"KÜHLFLÜSSIGKEITSSTAND

KONTROLLIEREN

Der Kühlerverschlussdeckel "1",

die Ablassschraube und die

Schläuche dürfen niemals bei

heißem Motor abgenommen

werden. Austretender Dampf und

heiße Kühlflüssigkeit können ern-

sthafte Verbrühungen verursa-

chen. Den

Kühlerverschlussdeckel erst nach

Abkühlen des Motors öffnen. Dazu

einen dicken Lappen über den

Kühlerverschlussdeckel legen und

dann den Deckel langsam im Ge-

genuhrzeigersinn bis zum An-

schlag drehen. Dadurch kann der

restliche Druck entweichen. Erst

wenn kein Zischen mehr zu verne-

hmen ist, den Verschlussdeckel

eindrücken und im Ge-

genuhrzeigersinn abschrauben.

Hartes Wasser oder Salzwasser

sind für den Motor schädlich.

Spezielle Kühlflüssigkeit verwen-

den.

1. Das Motorrad auf einem ebenen

Untergrund abstellen und in

gerader Stellung halten.

2. Demontieren:

• Kühlerverschlussdeckel3. Kontrollieren:

• Kühlflüssigkeitsstand "a"

Niedrig→Korrigieren.

1. Kühler

KÜHLFLÜSSIGKEIT WECHSELN

Der Kühlerverschlussdeckel darf

niemals bei heißem Motor ab-

genommen werden.

Keine Kühlflüssigkeit an lackierte

Flächen lassen. Spritzer sofort mit

Wasser abwaschen.

1. Ein Auffanggefäß unter den Motor

stellen.

2. Demontieren:

• Sitzbank

• Seitenverkleidung links

3. Den Auffangtank-Schlauch vom

Auffangtank trennen und die

Kühlflüssigkeit aus dem Tank

ablassen.

4. Demontieren:

• Kühlflüssigkeits-Ablassschraube

"1"

5. Demontieren:

• Kühlerverschlussdeckel

Die Kühlflüssigkeit vollständig ab-

laufen lassen.

6. Reinigen:

• Kühlsystem

Das Kühlsystem gründlich mit

sauberem Leitungswasser spül-

en.

7. Montieren:

• Kupferscheibe

• Kühlflüssigkeits-Ablassschraube Auspuffkrümmer-Mutter:

20 Nm (2.0 m•kg, 14

ft•lb)

Schalldämpfer-

Schlauchschelle:

16 Nm (1.6 m•kg, 11

ft•lb)

Schalldämpfer-

Schraube:

30 Nm (3.0 m•kg, 22

ft•lb)

Kühlflüssigkeits-

Ablassschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 73 of 238

3-14

MOTOR

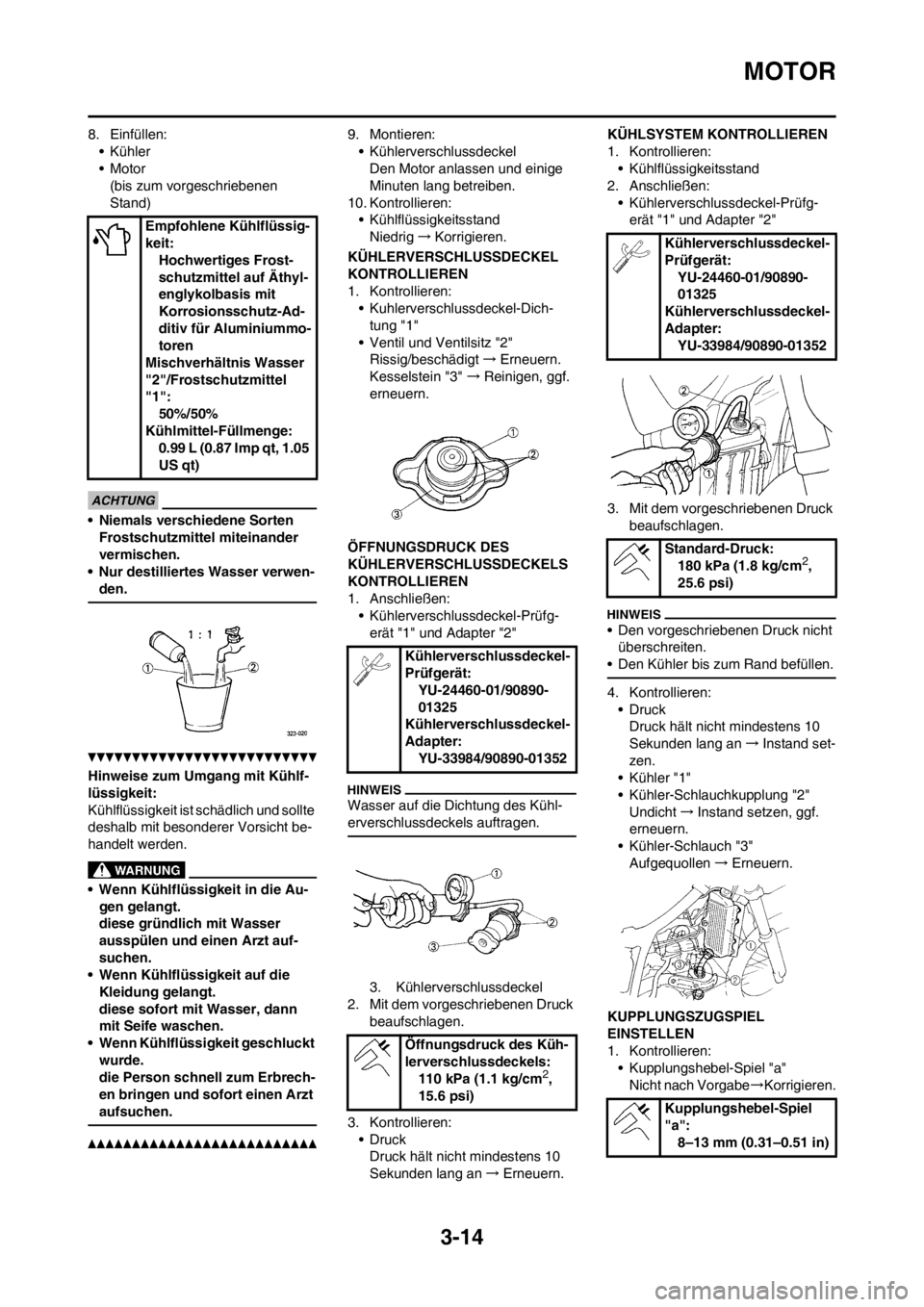

8. Einfüllen:

• Kühler

• Motor

(bis zum vorgeschriebenen

Stand)

• Niemals verschiedene Sorten

Frostschutzmittel miteinander

vermischen.

• Nur destilliertes Wasser verwen-

den.

Hinweise zum Umgang mit Kühlf-

lüssigkeit:

Kühlflüssigkeit ist schädlich und sollte

deshalb mit besonderer Vorsicht be-

handelt werden.

• Wenn Kühlflüssigkeit in die Au-

gen gelangt.

diese gründlich mit Wasser

ausspülen und einen Arzt auf-

suchen.

• Wenn Kühlflüssigkeit auf die

Kleidung gelangt.

diese sofort mit Wasser, dann

mit Seife waschen.

• Wenn Kühlflüssigkeit geschluckt

wurde.

die Person schnell zum Erbrech-

en bringen und sofort einen Arzt

aufsuchen.

9. Montieren:

• Kühlerverschlussdeckel

Den Motor anlassen und einige

Minuten lang betreiben.

10. Kontrollieren:

• Kühlflüssigkeitsstand

Niedrig→Korrigieren.

KÜHLERVERSCHLUSSDECKEL

KONTROLLIEREN

1. Kontrollieren:

• Kuhlerverschlussdeckel-Dich-

tung "1"

• Ventil und Ventilsitz "2"

Rissig/beschädigt→Erneuern.

Kesselstein "3" →Reinigen, ggf.

erneuern.

ÖFFNUNGSDRUCK DES

KÜHLERVERSCHLUSSDECKELS

KONTROLLIEREN

1. Anschließen:

• Kühlerverschlussdeckel-Prüfg-

erät "1" und Adapter "2"

Wasser auf die Dichtung des Kühl-

erverschlussdeckels auftragen.

3. Kühlerverschlussdeckel

2. Mit dem vorgeschriebenen Druck

beaufschlagen.

3. Kontrollieren:

•Druck

Druck hält nicht mindestens 10

Sekunden lang an→Erneuern.KÜHLSYSTEM KONTROLLIEREN

1. Kontrollieren:

• Kühlflüssigkeitsstand

2. Anschließen:

• Kühlerverschlussdeckel-Prüfg-

erät "1" und Adapter "2"

3. Mit dem vorgeschriebenen Druck

beaufschlagen.

• Den vorgeschriebenen Druck nicht

überschreiten.

• Den Kühler bis zum Rand befüllen.

4. Kontrollieren:

•Druck

Druck hält nicht mindestens 10

Sekunden lang an→Instand set-

zen.

• Kühler "1"

• Kühler-Schlauchkupplung "2"

Undicht→Instand setzen, ggf.

erneuern.

• Kühler-Schlauch "3"

Aufgequollen→Erneuern.

KUPPLUNGSZUGSPIEL

EINSTELLEN

1. Kontrollieren:

• Kupplungshebel-Spiel "a"

Nicht nach Vorgabe→Korrigieren. Empfohlene Kühlflüssig-

keit:

Hochwertiges Frost-

schutzmittel auf Äthyl-

englykolbasis mit

Korrosionsschutz-Ad-

ditiv für Aluminiummo-

toren

Mischverhältnis Wasser

"2"/Frostschutzmittel

"1":

50%/50%

Kühlmittel-Füllmenge:

0.99 L (0.87 Imp qt, 1.05

US qt)

Kühlerverschlussdeckel-

Prüfgerät:

YU-24460-01/90890-

01325

Kühlerverschlussdeckel-

Adapter:

YU-33984/90890-01352

Öffnungsdruck des Küh-

lerverschlussdeckels:

110 kPa (1.1 kg/cm

2,

15.6 psi)

Kühlerverschlussdeckel-

Prüfgerät:

YU-24460-01/90890-

01325

Kühlerverschlussdeckel-

Adapter:

YU-33984/90890-01352

Standard-Druck:

180 kPa (1.8 kg/cm

2,

25.6 psi)

Kupplungshebel-Spiel

"a":

8–13 mm (0.31–0.51 in)

Page 74 of 238

3-15

MOTOR

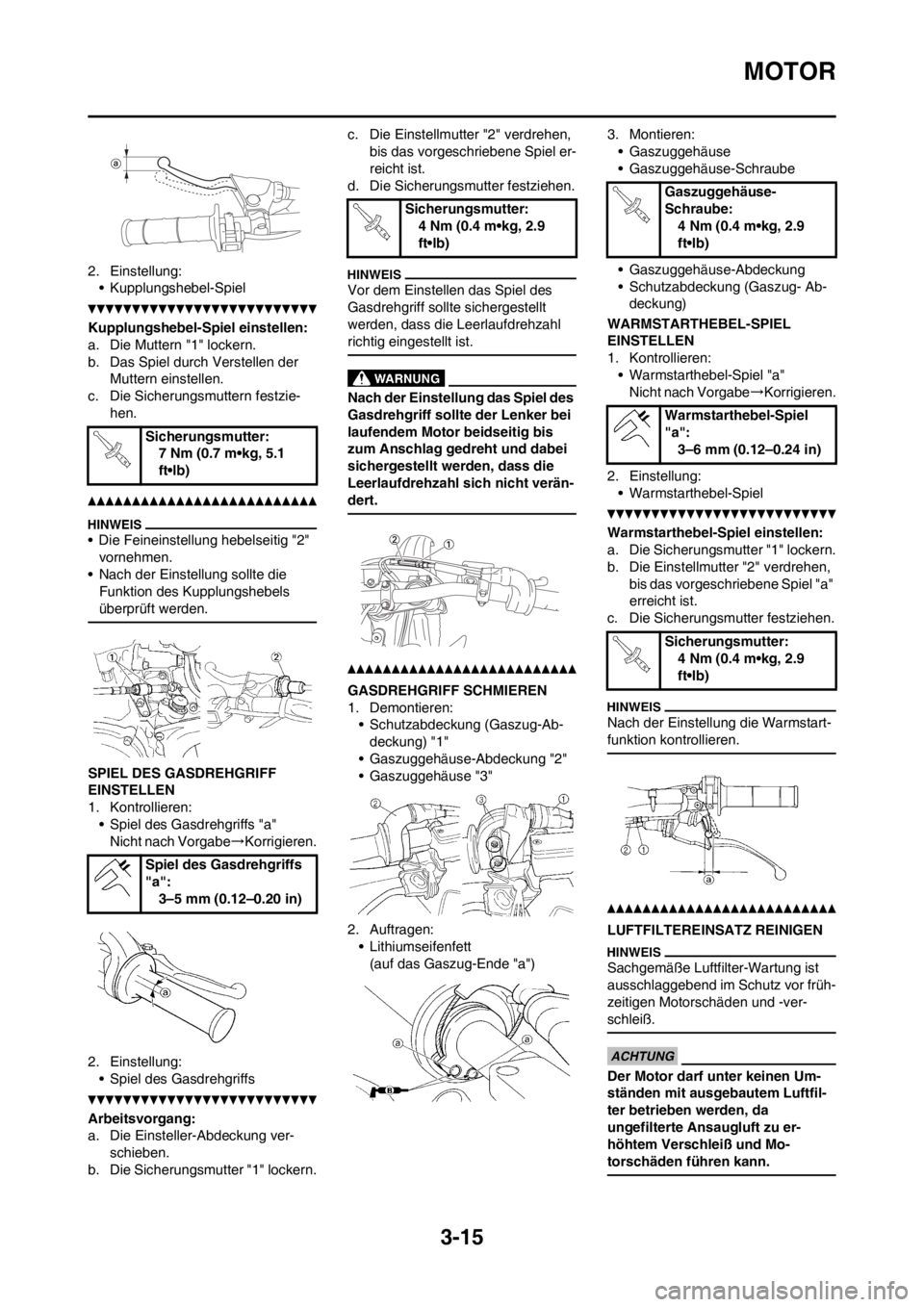

2. Einstellung:

• Kupplungshebel-Spiel

Kupplungshebel-Spiel einstellen:

a. Die Muttern "1" lockern.

b. Das Spiel durch Verstellen der

Muttern einstellen.

c. Die Sicherungsmuttern festzie-

hen.

• Die Feineinstellung hebelseitig "2"

vornehmen.

• Nach der Einstellung sollte die

Funktion des Kupplungshebels

überprüft werden.

SPIEL DES GASDREHGRIFF

EINSTELLEN

1. Kontrollieren:

• Spiel des Gasdrehgriffs "a"

Nicht nach Vorgabe→Korrigieren.

2. Einstellung:

• Spiel des Gasdrehgriffs

Arbeitsvorgang:

a. Die Einsteller-Abdeckung ver-

schieben.

b. Die Sicherungsmutter "1" lockern.c. Die Einstellmutter "2" verdrehen,

bis das vorgeschriebene Spiel er-

reicht ist.

d. Die Sicherungsmutter festziehen.

Vor dem Einstellen das Spiel des

Gasdrehgriff sollte sichergestellt

werden, dass die Leerlaufdrehzahl

richtig eingestellt ist.

Nach der Einstellung das Spiel des

Gasdrehgriff sollte der Lenker bei

laufendem Motor beidseitig bis

zum Anschlag gedreht und dabei

sichergestellt werden, dass die

Leerlaufdrehzahl sich nicht verän-

dert.

GASDREHGRIFF SCHMIEREN

1. Demontieren:

• Schutzabdeckung (Gaszug-Ab-

deckung) "1"

• Gaszuggehäuse-Abdeckung "2"

• Gaszuggehäuse "3"

2. Auftragen:

• Lithiumseifenfett

(auf das Gaszug-Ende "a")3. Montieren:

• Gaszuggehäuse

• Gaszuggehäuse-Schraube

• Gaszuggehäuse-Abdeckung

• Schutzabdeckung (Gaszug- Ab-

deckung)

WARMSTARTHEBEL-SPIEL

EINSTELLEN

1. Kontrollieren:

• Warmstarthebel-Spiel "a"

Nicht nach Vorgabe→Korrigieren.

2. Einstellung:

• Warmstarthebel-Spiel

Warmstarthebel-Spiel einstellen:

a. Die Sicherungsmutter "1" lockern.

b. Die Einstellmutter "2" verdrehen,

bis das vorgeschriebene Spiel "a"

erreicht ist.

c. Die Sicherungsmutter festziehen.

Nach der Einstellung die Warmstart-

funktion kontrollieren.

LUFTFILTEREINSATZ REINIGEN

Sachgemäße Luftfilter-Wartung ist

ausschlaggebend im Schutz vor früh-

zeitigen Motorschäden und -ver-

schleiß.

Der Motor darf unter keinen Um-

ständen mit ausgebautem Luftfil-

ter betrieben werden, da

ungefilterte Ansaugluft zu er-

höhtem Verschleiß und Mo-

torschäden führen kann.

Sicherungsmutter:

7 Nm (0.7 m•kg, 5.1

ft•lb)

Spiel des Gasdrehgriffs

"a":

3–5 mm (0.12–0.20 in)

Sicherungsmutter:

4 Nm (0.4 m•kg, 2.9

ft•lb)

Gaszuggehäuse-

Schraube:

4 Nm (0.4 m•kg, 2.9

ft•lb)

Warmstarthebel-Spiel

"a":

3–6 mm (0.12–0.24 in)

Sicherungsmutter:

4 Nm (0.4 m•kg, 2.9

ft•lb)

Page 75 of 238

3-16

MOTOR

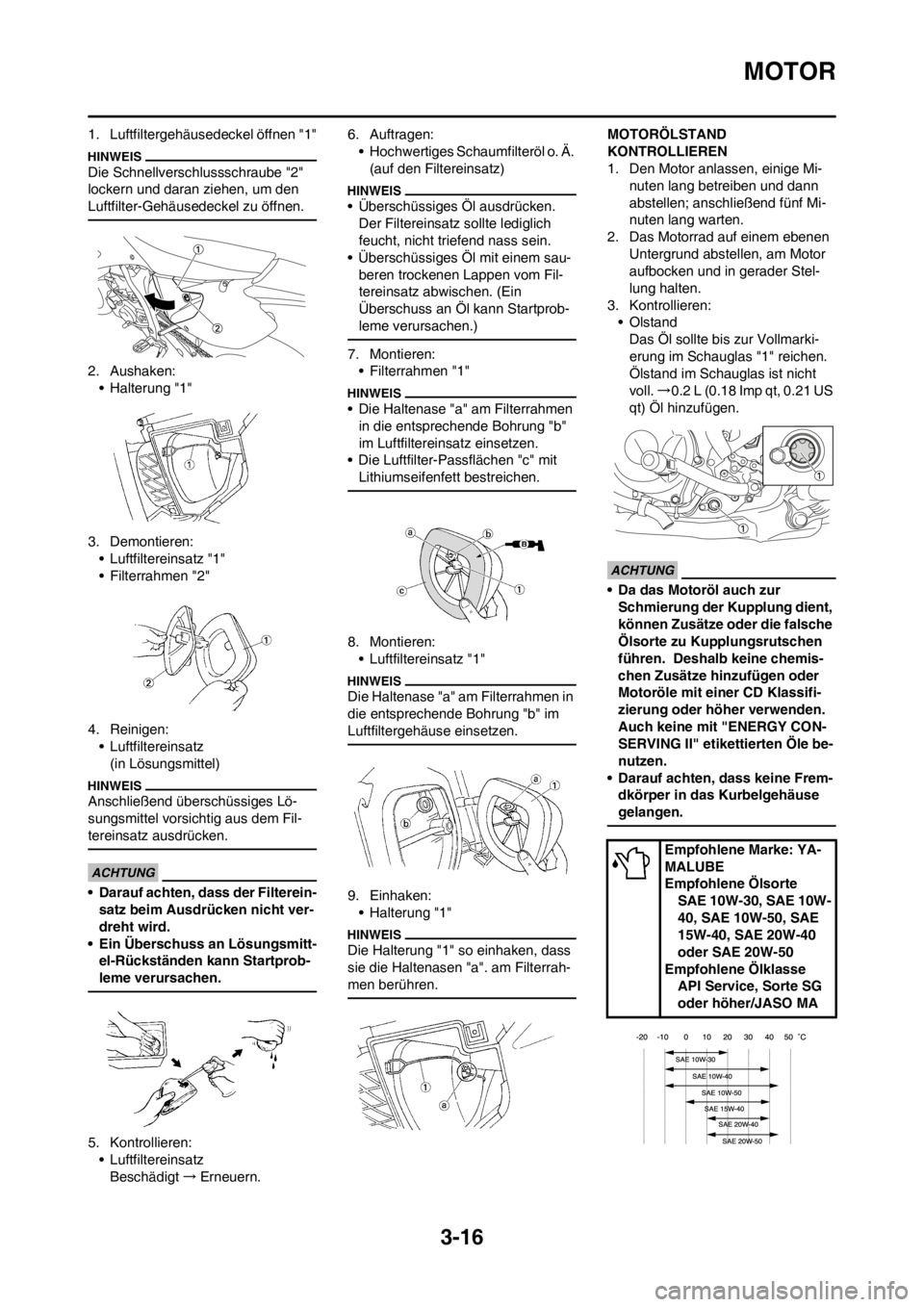

1. Luftfiltergehäusedeckel öffnen "1"

Die Schnellverschlussschraube "2"

lockern und daran ziehen, um den

Luftfilter-Gehäusedeckel zu öffnen.

2. Aushaken:

• Halterung "1"

3. Demontieren:

• Luftfiltereinsatz "1"

• Filterrahmen "2"

4. Reinigen:

• Luftfiltereinsatz

(in Lösungsmittel)

Anschließend überschüssiges Lö-

sungsmittel vorsichtig aus dem Fil-

tereinsatz ausdrücken.

• Darauf achten, dass der Filterein-

satz beim Ausdrücken nicht ver-

dreht wird.

• Ein Überschuss an Lösungsmitt-

el-Rückständen kann Startprob-

leme verursachen.

5. Kontrollieren:

• Luftfiltereinsatz

Beschädigt→Erneuern.6. Auftragen:

• Hochwertiges Schaumfilteröl o. Ä.

(auf den Filtereinsatz)

• Überschüssiges Öl ausdrücken.

Der Filtereinsatz sollte lediglich

feucht, nicht triefend nass sein.

• Überschüssiges Öl mit einem sau-

beren trockenen Lappen vom Fil-

tereinsatz abwischen. (Ein

Überschuss an Öl kann Startprob-

leme verursachen.)

7. Montieren:

• Filterrahmen "1"

• Die Haltenase "a" am Filterrahmen

in die entsprechende Bohrung "b"

im Luftfiltereinsatz einsetzen.

• Die Luftfilter-Passflächen "c" mit

Lithiumseifenfett bestreichen.

8. Montieren:

• Luftfiltereinsatz "1"

Die Haltenase "a" am Filterrahmen in

die entsprechende Bohrung "b" im

Luftfiltergehäuse einsetzen.

9. Einhaken:

•Halterung "1"

Die Halterung "1" so einhaken, dass

sie die Haltenasen "a". am Filterrah-

men berühren.

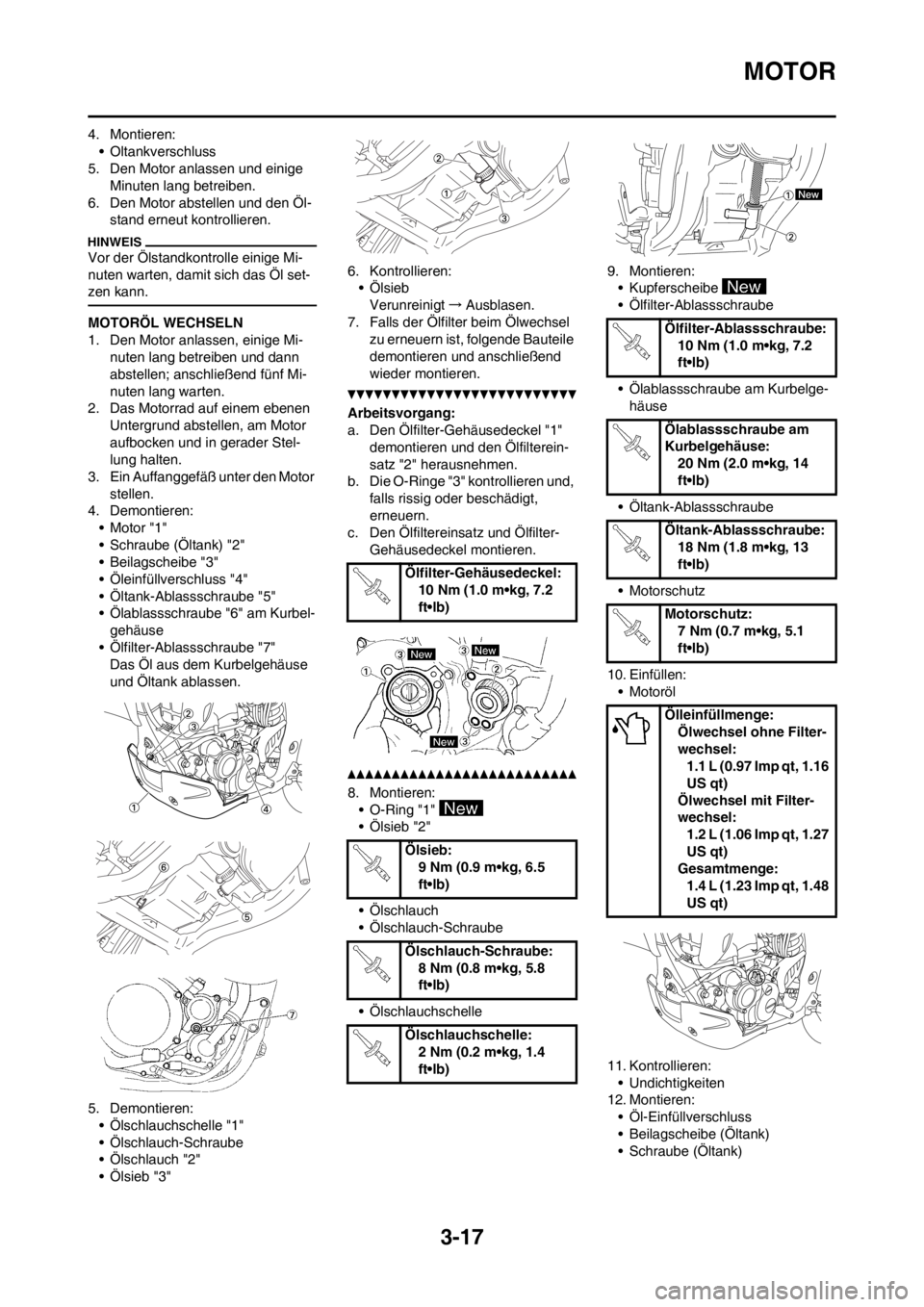

MOTORÖLSTAND

KONTROLLIEREN

1. Den Motor anlassen, einige Mi-

nuten lang betreiben und dann

abstellen; anschließend fünf Mi-

nuten lang warten.

2. Das Motorrad auf einem ebenen

Untergrund abstellen, am Motor

aufbocken und in gerader Stel-

lung halten.

3. Kontrollieren:

•Olstand

Das Öl sollte bis zur Vollmarki-

erung im Schauglas "1" reichen.

Ölstand im Schauglas ist nicht

voll. →0.2 L (0.18 Imp qt, 0.21 US

qt) Öl hinzufügen.

• Da das Motoröl auch zur

Schmierung der Kupplung dient,

können Zusätze oder die falsche

Ölsorte zu Kupplungsrutschen

führen. Deshalb keine chemis-

chen Zusätze hinzufügen oder

Motoröle mit einer CD Klassifi-

zierung oder höher verwenden.

Auch keine mit "ENERGY CON-

SERVING II" etikettierten Öle be-

nutzen.

• Darauf achten, dass keine Frem-

dkörper in das Kurbelgehäuse

gelangen.

Empfohlene Marke: YA-

MALUBE

Empfohlene Ölsorte

SAE 10W-30, SAE 10W-

40, SAE 10W-50, SAE

15W-40, SAE 20W-40

oder SAE 20W-50

Empfohlene Ölklasse

API Service, Sorte SG

oder höher/JASO MA

Page 76 of 238

3-17

MOTOR

4. Montieren:

• Oltankverschluss

5. Den Motor anlassen und einige

Minuten lang betreiben.

6. Den Motor abstellen und den Öl-

stand erneut kontrollieren.

Vor der Ölstandkontrolle einige Mi-

nuten warten, damit sich das Öl set-

zen kann.

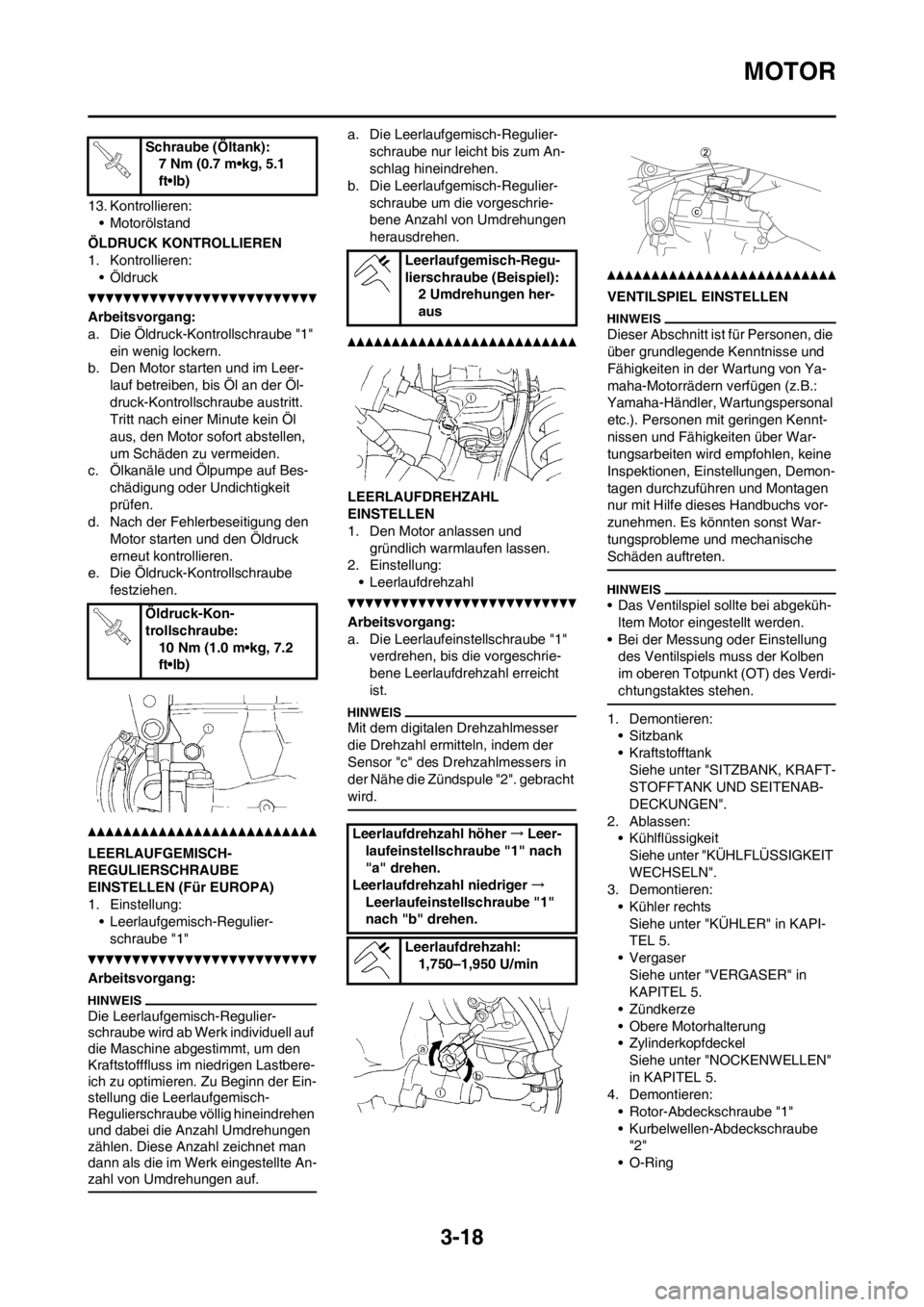

MOTORÖL WECHSELN

1. Den Motor anlassen, einige Mi-

nuten lang betreiben und dann

abstellen; anschließend fünf Mi-

nuten lang warten.

2. Das Motorrad auf einem ebenen

Untergrund abstellen, am Motor

aufbocken und in gerader Stel-

lung halten.

3. Ein Auffanggefäß unter den Motor

stellen.

4. Demontieren:

• Motor "1"

• Schraube (Öltank) "2"

• Beilagscheibe "3"

• Öleinfüllverschluss "4"

• Öltank-Ablassschraube "5"

• Ölablassschraube "6" am Kurbel-

gehäuse

• Ölfilter-Ablassschraube "7"

Das Öl aus dem Kurbelgehäuse

und Öltank ablassen.

5. Demontieren:

• Ölschlauchschelle "1"

• Ölschlauch-Schraube

• Ölschlauch "2"

• Ölsieb "3"6. Kontrollieren:

• Ölsieb

Verunreinigt→Ausblasen.

7. Falls der Ölfilter beim Ölwechsel

zu erneuern ist, folgende Bauteile

demontieren und anschließend

wieder montieren.

Arbeitsvorgang:

a. Den Ölfilter-Gehäusedeckel "1"

demontieren und den Ölfilterein-

satz "2" herausnehmen.

b. Die O-Ringe "3" kontrollieren und,

falls rissig oder beschädigt,

erneuern.

c. Den Ölfiltereinsatz und Ölfilter-

Gehäusedeckel montieren.

8. Montieren:

• O-Ring "1"

• Ölsieb "2"

• Ölschlauch

• Ölschlauch-Schraube

• Ölschlauchschelle9. Montieren:

• Kupferscheibe

• Ölfilter-Ablassschraube

• Ölablassschraube am Kurbelge-

häuse

• Öltank-Ablassschraube

• Motorschutz

10. Einfüllen:

• Motoröl

11. Kontrollieren:

• Undichtigkeiten

12. Montieren:

• Öl-Einfüllverschluss

• Beilagscheibe (Öltank)

• Schraube (Öltank)

Ölfilter-Gehäusedeckel:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Ölsieb:

9 Nm (0.9 m•kg, 6.5

ft•lb)

Ölschlauch-Schraube:

8 Nm (0.8 m•kg, 5.8

ft•lb)

Ölschlauchschelle:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Ölfilter-Ablassschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Ölablassschraube am

Kurbelgehäuse:

20 Nm (2.0 m•kg, 14

ft•lb)

Öltank-Ablassschraube:

18 Nm (1.8 m•kg, 13

ft•lb)

Motorschutz:

7 Nm (0.7 m•kg, 5.1

ft•lb)

Ölleinfüllmenge:

Ölwechsel ohne Filter-

wechsel:

1.1 L (0.97 Imp qt, 1.16

US qt)

Ölwechsel mit Filter-

wechsel:

1.2 L (1.06 Imp qt, 1.27

US qt)

Gesamtmenge:

1.4 L (1.23 Imp qt, 1.48

US qt)

Page 77 of 238

3-18

MOTOR

13. Kontrollieren:

• Motorölstand

ÖLDRUCK KONTROLLIEREN

1. Kontrollieren:

•Öldruck

Arbeitsvorgang:

a. Die Öldruck-Kontrollschraube "1"

ein wenig lockern.

b. Den Motor starten und im Leer-

lauf betreiben, bis Öl an der Öl-

druck-Kontrollschraube austritt.

Tritt nach einer Minute kein Öl

aus, den Motor sofort abstellen,

um Schäden zu vermeiden.

c. Ölkanäle und Ölpumpe auf Bes-

chädigung oder Undichtigkeit

prüfen.

d. Nach der Fehlerbeseitigung den

Motor starten und den Öldruck

erneut kontrollieren.

e. Die Öldruck-Kontrollschraube

festziehen.

LEERLAUFGEMISCH-

REGULIERSCHRAUBE

EINSTELLEN (Für EUROPA)

1. Einstellung:

• Leerlaufgemisch-Regulier-

schraube "1"

Arbeitsvorgang:

Die Leerlaufgemisch-Regulier-

schraube wird ab Werk individuell auf

die Maschine abgestimmt, um den

Kraftstofffluss im niedrigen Lastbere-

ich zu optimieren. Zu Beginn der Ein-

stellung die Leerlaufgemisch-

Regulierschraube völlig hineindrehen

und dabei die Anzahl Umdrehungen

zählen. Diese Anzahl zeichnet man

dann als die im Werk eingestellte An-

zahl von Umdrehungen auf.

a. Die Leerlaufgemisch-Regulier-

schraube nur leicht bis zum An-

schlag hineindrehen.

b. Die Leerlaufgemisch-Regulier-

schraube um die vorgeschrie-

bene Anzahl von Umdrehungen

herausdrehen.

LEERLAUFDREHZAHL

EINSTELLEN

1. Den Motor anlassen und

gründlich warmlaufen lassen.

2. Einstellung:

• Leerlaufdrehzahl

Arbeitsvorgang:

a. Die Leerlaufeinstellschraube "1"

verdrehen, bis die vorgeschrie-

bene Leerlaufdrehzahl erreicht

ist.

Mit dem digitalen Drehzahlmesser

die Drehzahl ermitteln, indem der

Sensor "c" des Drehzahlmessers in

der Nähe die Zündspule "2". gebracht

wird.

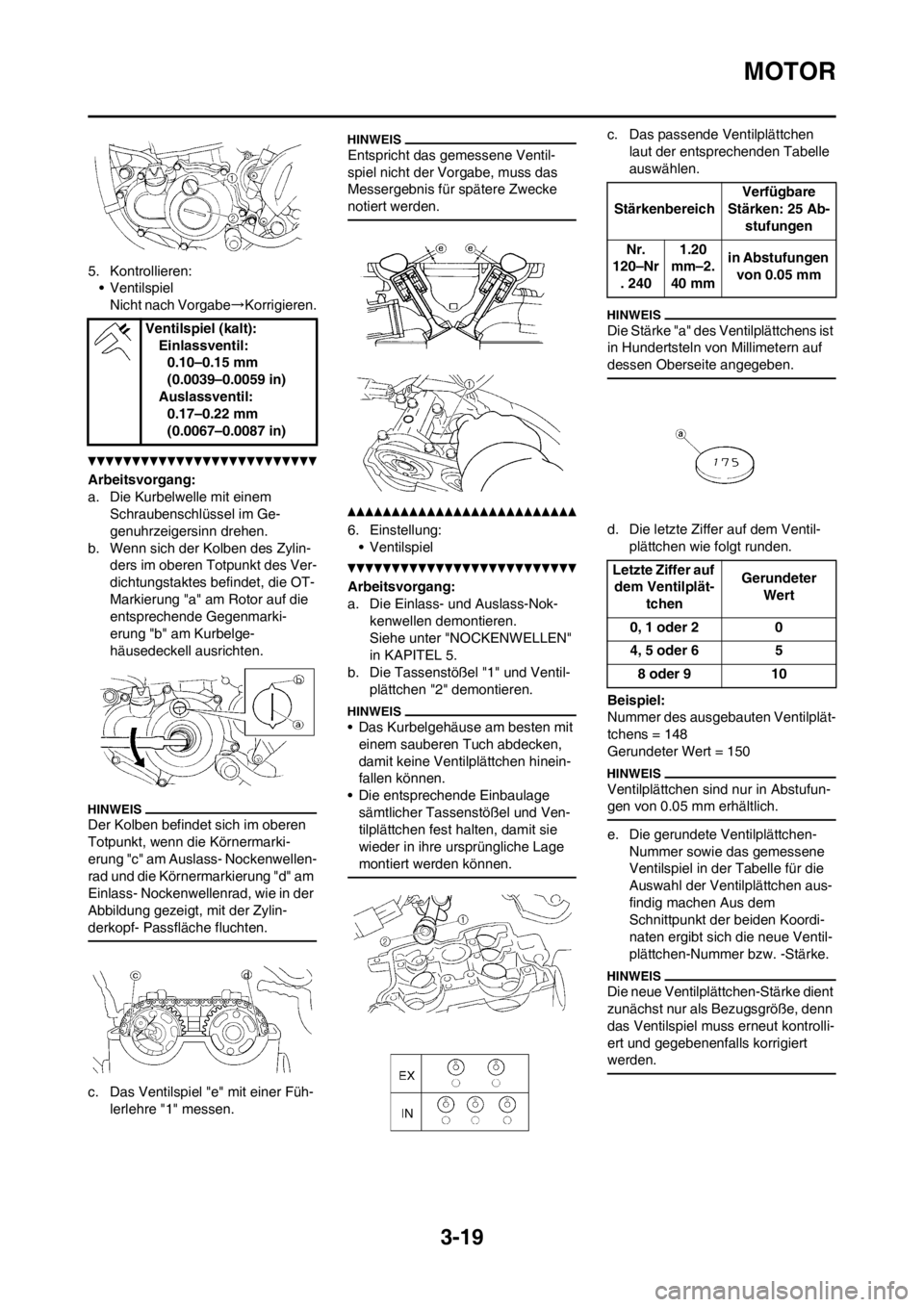

VENTILSPIEL EINSTELLEN

Dieser Abschnitt ist für Personen, die

über grundlegende Kenntnisse und

Fähigkeiten in der Wartung von Ya-

maha-Motorrädern verfügen (z.B.:

Yamaha-Händler, Wartungspersonal

etc.). Personen mit geringen Kennt-

nissen und Fähigkeiten über War-

tungsarbeiten wird empfohlen, keine

Inspektionen, Einstellungen, Demon-

tagen durchzuführen und Montagen

nur mit Hilfe dieses Handbuchs vor-

zunehmen. Es könnten sonst War-

tungsprobleme und mechanische

Schäden auftreten.

• Das Ventilspiel sollte bei abgeküh-

ltem Motor eingestellt werden.

• Bei der Messung oder Einstellung

des Ventilspiels muss der Kolben

im oberen Totpunkt (OT) des Verdi-

chtungstaktes stehen.

1. Demontieren:

• Sitzbank

• Kraftstofftank

Siehe unter "SITZBANK, KRAFT-

STOFFTANK UND SEITENAB-

DECKUNGEN".

2. Ablassen:

• Kühlflüssigkeit

Siehe unter "KÜHLFLÜSSIGKEIT

WECHSELN".

3. Demontieren:

• Kühler rechts

Siehe unter "KÜHLER" in KAPI-

TEL 5.

• Vergaser

Siehe unter "VERGASER" in

KAPITEL 5.

• Zündkerze

• Obere Motorhalterung

• Zylinderkopfdeckel

Siehe unter "NOCKENWELLEN"

in KAPITEL 5.

4. Demontieren:

• Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube

"2"

•O-Ring Schraube (Öltank):

7 Nm (0.7 m•kg, 5.1

ft•lb)

Öldruck-Kon-

trollschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Leerlaufgemisch-Regu-

lierschraube (Beispiel):

2 Umdrehungen her-

aus

Leerlaufdrehzahl höher→Leer-

laufeinstellschraube "1" nach

"a" drehen.

Leerlaufdrehzahl niedriger→

Leerlaufeinstellschraube "1"

nach "b" drehen.

Leerlaufdrehzahl:

1,750–1,950 U/min

Page 78 of 238

3-19

MOTOR

5. Kontrollieren:

• Ventilspiel

Nicht nach Vorgabe→Korrigieren.

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Ge-

genuhrzeigersinn drehen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckell ausrichten.

Der Kolben befindet sich im oberen

Totpunkt, wenn die Körnermarki-

erung "c" am Auslass- Nockenwellen-

rad und die Körnermarkierung "d" am

Einlass- Nockenwellenrad, wie in der

Abbildung gezeigt, mit der Zylin-

derkopf- Passfläche fluchten.

c. Das Ventilspiel "e" mit einer Füh-

lerlehre "1" messen.

Entspricht das gemessene Ventil-

spiel nicht der Vorgabe, muss das

Messergebnis für spätere Zwecke

notiert werden.

6. Einstellung:

• Ventilspiel

Arbeitsvorgang:

a. Die Einlass- und Auslass-Nok-

kenwellen demontieren.

Siehe unter "NOCKENWELLEN"

in KAPITEL 5.

b. Die Tassenstößel "1" und Ventil-

plättchen "2" demontieren.

• Das Kurbelgehäuse am besten mit

einem sauberen Tuch abdecken,

damit keine Ventilplättchen hinein-

fallen können.

• Die entsprechende Einbaulage

sämtlicher Tassenstößel und Ven-

tilplättchen fest halten, damit sie

wieder in ihre ursprüngliche Lage

montiert werden können.

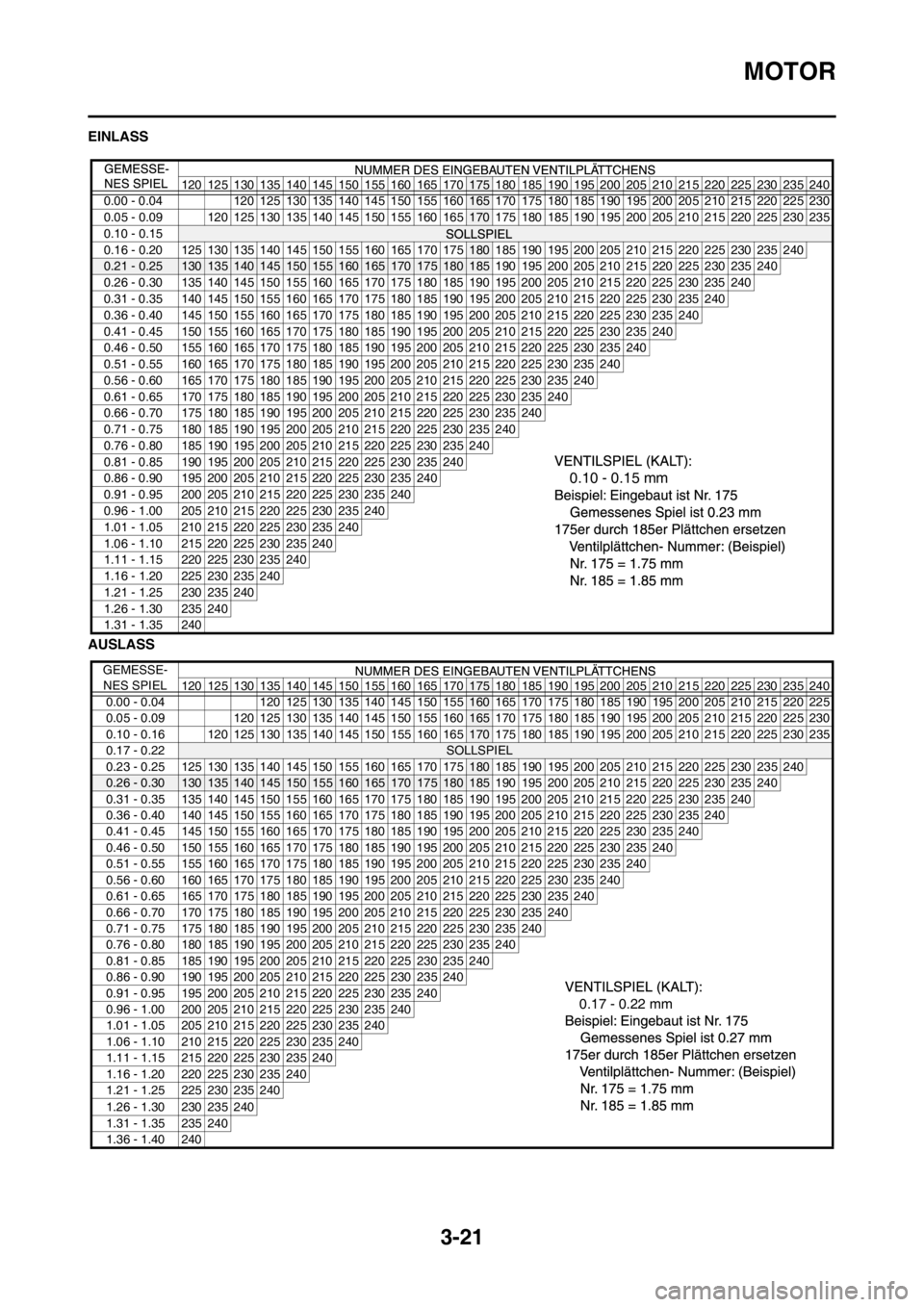

c. Das passende Ventilplättchen

laut der entsprechenden Tabelle

auswählen.

Die Stärke "a" des Ventilplättchens ist

in Hundertsteln von Millimetern auf

dessen Oberseite angegeben.

d. Die letzte Ziffer auf dem Ventil-

plättchen wie folgt runden.

Beispiel:

Nummer des ausgebauten Ventilplät-

tchens = 148

Gerundeter Wert = 150

Ventilplättchen sind nur in Abstufun-

gen von 0.05 mm erhältlich.

e. Die gerundete Ventilplättchen-

Nummer sowie das gemessene

Ventilspiel in der Tabelle für die

Auswahl der Ventilplättchen aus-

findig machen Aus dem

Schnittpunkt der beiden Koordi-

naten ergibt sich die neue Ventil-

plättchen-Nummer bzw. -Stärke.

Die neue Ventilplättchen-Stärke dient

zunächst nur als Bezugsgröße, denn

das Ventilspiel muss erneut kontrolli-

ert und gegebenenfalls korrigiert

werden.

Ventilspiel (kalt):

Einlassventil:

0.10–0.15 mm

(0.0039–0.0059 in)

Auslassventil:

0.17–0.22 mm

(0.0067–0.0087 in)

StärkenbereichVerfügbare

Stärken: 25 Ab-

stufungen

Nr.

120–Nr

. 2401.20

mm–2.

40 mmin Abstufungen

von 0.05 mm

Letzte Ziffer auf

dem Ventilplät-

tchenGerundeter

Wert

0, 1 oder 2 0

4, 5 oder 6 5

8 oder 9 10

Page 79 of 238

3-20

MOTOR

f. Die neuen Ventilplättchen "3" und

Tassenstößel "4" einsetzen.

• Motoröl auf die Tassenstößel auf-

tragen.

• Molybdändisulfidöl auf die Ven-

tilschaft-Enden auftragen.

• Der Tassenstößel muss sich mit

dem Finger mühelos drehen las-

sen.

• Die Tassenstößel und Ventilplätt-

chen müssen in der ursprünglichen

Lage montiert werden.

g. Die Einlass- und Auslass-Nok-

kenwellen montieren.

Siehe unter "NOCKENWELLEN"

in KAPITEL 5.

Page 80 of 238

3-21

MOTOR

EINLASS

AUSLASS

120 125 130 135 140 145 150 155 160 165 170175 180 185 190 195 200 205 210 215 220 225 230 235 240

0.00 - 0.04 120 125 130 135 140 145 150 155

160165 170 175 180 185 190 195 200 205 210 215 220 225 230

0.05 - 0.09

120 125 130 135 140 145 150 155 160 165170 175 180 185 190 195 200 205 210 215 220 225 230 235

0.10 - 0.15

0.16 - 0.20125130135140145150155160165170175180 185 190 195 200 205 210 215 220 225 230 235240

0.21 - 0.25130135140145150155160165170175180185 190 195 200 205 210 215 220 225 230 235240

0.26 - 0.30 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.31 - 0.35 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.36 - 0.40 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.41 - 0.45 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.46 - 0.50 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.51 - 0.55 160 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.56 - 0.60 165 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.61 - 0.65 170 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.66 - 0.70 175 180 185 190 195 200 205 210 215 220 225 230 235240

0.71 - 0.75 180 185 190 195 200 205 210 215 220 225 230 235240

0.76 - 0.80 185 190 195 200 205 210 215 220 225 230 235

240

0.10 - 0.15 mm

0.81 - 0.85 190 195 200 205 210 215 220 225 230 235240

0.86 - 0.90 195 200 205 210 215 220 225 230 235240

0.91 - 0.95 200 205 210 215 220 225 230 235240

0.96 - 1.00 205 210 215 220 225 230 235240

1.01 - 1.05 210 215 220 225 230 235240

1.06 - 1.10 215 220 225 230 235240

1.11 - 1.15 220 225 230 235240

1.16 - 1.20 225 230 235240

1.21 - 1.25 230 235240

1.26 - 1.30 235240

1.31 - 1.35 240

GEMESSE-

NES SPIEL

120 125 130 135 140 145 150 155 160 165 170

175 180 185 190 195 200 205 210 215 220 225 230 235 240

0.00 - 0.04 120 125 130 135 140 145 150 155

160 165 170 175 180 185 190 195 200 205 210 215 220 225

0.05 - 0.09

120 125 130 135 140 145 150 155 160165 170 175 180 185 190 195 200 205 210 215 220 225 230

0.10 - 0.16

120125130135140145150155160165170 175 180 185 190 195 200 205 210 215 220 225230235

0.17 - 0.22SOLLSPIEL

0.23 - 0.25 125 130 135 140 145 150 155 160 165 170 175

180 185 190 195 200 205 210 215 220 225230235240

0.26 - 0.30130135140145150155160165170175180185 190 195 200 205 210 215 220 225230235240

0.31 - 0.35 135 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.36 - 0.40 140 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.41 - 0.45 145 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.46 - 0.50 150 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.51 - 0.55 155 160 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.56 - 0.60 160 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.61 - 0.65 165 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.66 - 0.70 170 175 180 185 190 195 200 205 210 215 220 225230235240

0.71 - 0.75 175 180 185 190 195 200 205 210 215 220 225230235240

0.76 - 0.80 180 185 190 195 200 205 210 215 220 225230235240

0.81 - 0.85 185 190 195 200 205 210 215 220 225230235240

0.17 - 0.22 mm

0.86 - 0.90 190 195 200 205 210 215 220 225230235240

0.91 - 0.95 195 200 205 210 215 220 225230235240

0.96 - 1.00 200 205 210 215 220 225230235240

1.01 - 1.05 205 210 215 220 225230235240

1.06 - 1.10 210 215 220 225230235240

1.11 - 1.15 215 220 225230235240

1.16 - 1.20 220 225230235240

1.21 - 1.25 225230235240

1.26 - 1.30 230235240

1.31 - 1.35 235240

1.36 - 1.40 240