ABS YAMAHA YZ250F 2012 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2012, Model line: YZ250F, Model: YAMAHA YZ250F 2012Pages: 204, PDF-Größe: 11.76 MB

Page 24 of 204

1-16

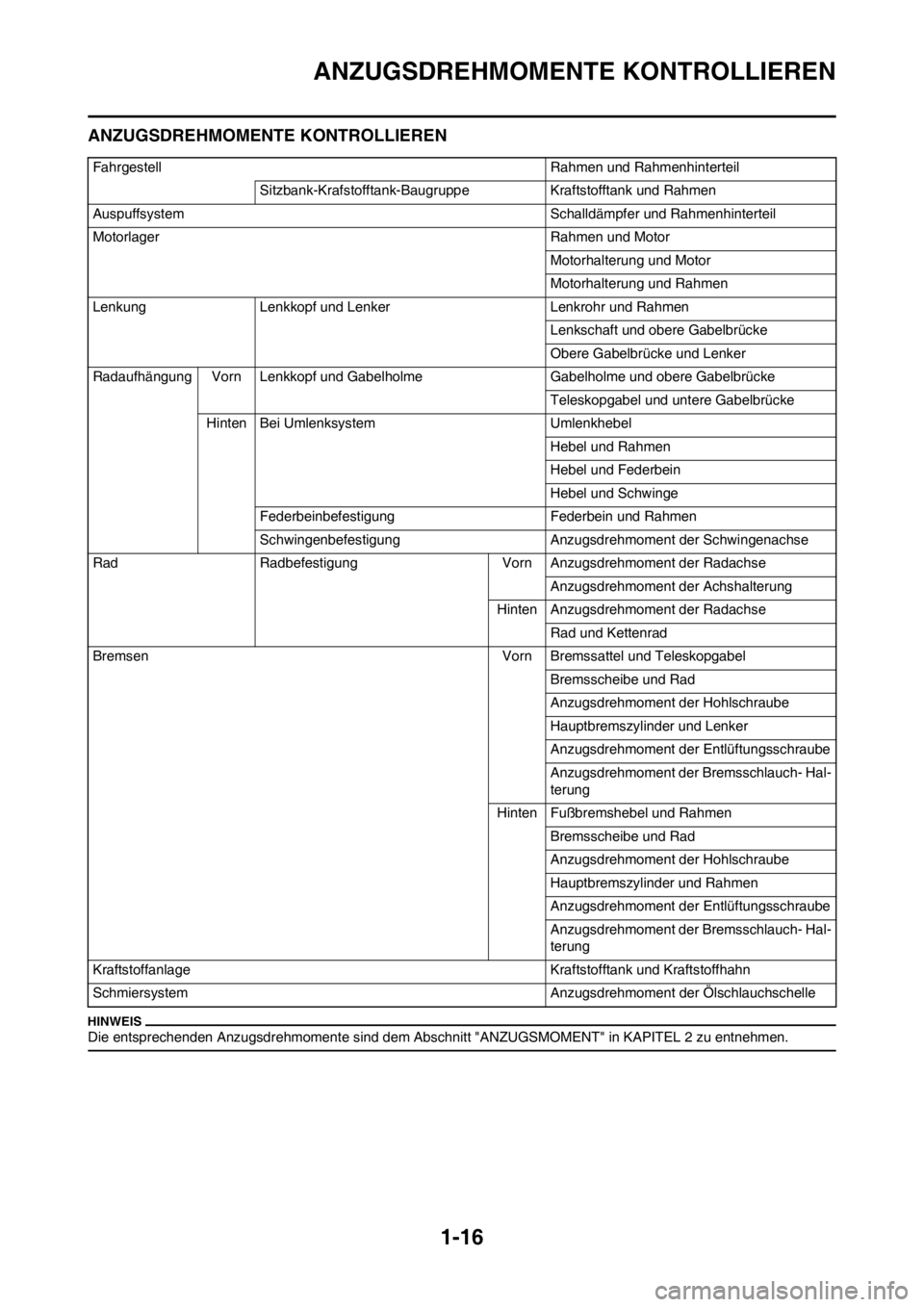

ANZUGSDREHMOMENTE KONTROLLIEREN

ANZUGSDREHMOMENTE KONTROLLIEREN

Die entsprechenden Anzugsdrehmomente sind dem Abschnitt "ANZUGSMOMENT" in KAPITEL 2 zu entnehmen.

Fahrgestell Rahmen und Rahmenhinterteil

Sitzbank-Krafstofftank-Baugruppe Kraftstofftank und Rahmen

Auspuffsystem Schalldämpfer und Rahmenhinterteil

Motorlager Rahmen und Motor

Motorhalterung und Motor

Motorhalterung und Rahmen

Lenkung Lenkkopf und Lenker Lenkrohr und Rahmen

Lenkschaft und obere Gabelbrücke

Obere Gabelbrücke und Lenker

Radaufhängung Vorn Lenkkopf und Gabelholme Gabelholme und obere Gabelbrücke

Teleskopgabel und untere Gabelbrücke

Hinten Bei Umlenksystem Umlenkhebel

Hebel und Rahmen

Hebel und Federbein

Hebel und Schwinge

Federbeinbefestigung Federbein und Rahmen

Schwingenbefestigung Anzugsdrehmoment der Schwingenachse

Rad Radbefestigung Vorn Anzugsdrehmoment der Radachse

Anzugsdrehmoment der Achshalterung

Hinten Anzugsdrehmoment der Radachse

Rad und Kettenrad

Bremsen Vorn Bremssattel und Teleskopgabel

Bremsscheibe und Rad

Anzugsdrehmoment der Hohlschraube

Hauptbremszylinder und Lenker

Anzugsdrehmoment der Entlüftungsschraube

Anzugsdrehmoment der Bremsschlauch- Hal-

terung

Hinten Fußbremshebel und Rahmen

Bremsscheibe und Rad

Anzugsdrehmoment der Hohlschraube

Hauptbremszylinder und Rahmen

Anzugsdrehmoment der Entlüftungsschraube

Anzugsdrehmoment der Bremsschlauch- Hal-

terung

Kraftstoffanlage Kraftstofftank und Kraftstoffhahn

Schmiersystem Anzugsdrehmoment der Ölschlauchschelle

Page 25 of 204

1-17

PFLEGE UND LAGERUNG

PFLEGE UND LAGERUNG

FAHRZEUGWÄSCHE

Regelmäßige Wäsche optimiert das

Aussehen, die Leistung und die Leb-

ensdauer des Motorrads und seiner

Bestandteile.

1. Vor der Fahrzeugwäsche den

Schalldämpfer zudekken, damit

kein Wasser eindringen kann. Hi-

erzu einen Plastikbeutel überstül-

pen und mit Gummiband

befestigen.

2. Falls der Motor stark verölt ist,

einen Kaltreiniger mit dem Pinsel

auftragen. Kaltreiniger von Kette,

Kettenrädern und Radachsen

fern halten.

3. Schmutz und Kaltreiniger mit

einem schwachen Wasserstrahl

abspülen.

Vermeiden Sie eine Hochdruck-

oder Dampfstrahlreinigung, da

dies zu Wassereintritt und Verfall

der Dichtungen führen kann.

4. Nach dem Abspülen sämtliche

Oberflächen mit warmem Wasser

und einem milden Reinigungsmit-

tel waschen. Schwer zugängliche

Stellen mit einer Bürste reinigen.

5. Das Motorrad umgehend mit sau-

berem Wasser abspülen und mit

einem weichen Tuch gründlich

abtrocknen.

6. Die Antriebskette anschließend

mit einem Papierhandtuch trok-

kenreiben und sofort schmieren,

damit sie nicht rostet.

7. Die Sitzbank mit einem Kunstst-

offpflegemittel behandeln.

8. Alle lackierten und verchromten

Oberflächen mit Pflegewachs be-

handeln. Keine Pflegemittel mit

Scheurmitteln verwenden, um

Kratzer zu vermeiden.

9. Anschließend den Motor anlas-

sen und einige Minuten lang be-

treiben.LAGERUNG

Soll das Motorrad länger als 60 Tage

gelagert werden, sind gewisse

Schutzmaßnahmen notwendig. Das

Motorrad nach der Wäsche, wie

nachfolgend beschrieben, auf die La-

gerung vorbereiten:

1. Das Benzin aus dem Kraftstoff-

tank ablassen und den Vergaser

entleeren.

2. Die Zündkerze herausdrehen,

einen Esslöffel SAE 10W-40 Mo-

toröl in die Zündkerzenbohrung

gießen und die Zündkerze wieder

eindrehen. Bei betätigtem Motor-

stoppschalter mehrmals den

Kickstarterhebel durchtreten, um

die Zylinderwandungen mit Öl zu

bedecken.

3. Die Antriebskette abnehmen,

gründlich reinigen und an-

schließend schmieren. Die Kette

montieren oder in einem am Rah-

men angebundenen Plastikbeutel

aufbewahren.

4. Sämtliche Seilzüge ölen.

5. Das Motorrad so abstützen, dass

die Räder sich frei drehen lassen.

6. Einen Plastikbeutel über die

Schalldämpferöffnung binden,

damit keine Feuchtigkeit ein-

dringt.

7. Ist der Lagerort feucht oder sal-

zhaltig, sämtliche Metallflächen

mit Sprühöl behandeln. Öl von

Gummiteilen und der Sitzbank

fern halten.

Anfallende Reparaturen oder Inspek-

tion vor der Stilllegung ausführen.

Page 27 of 204

2-2

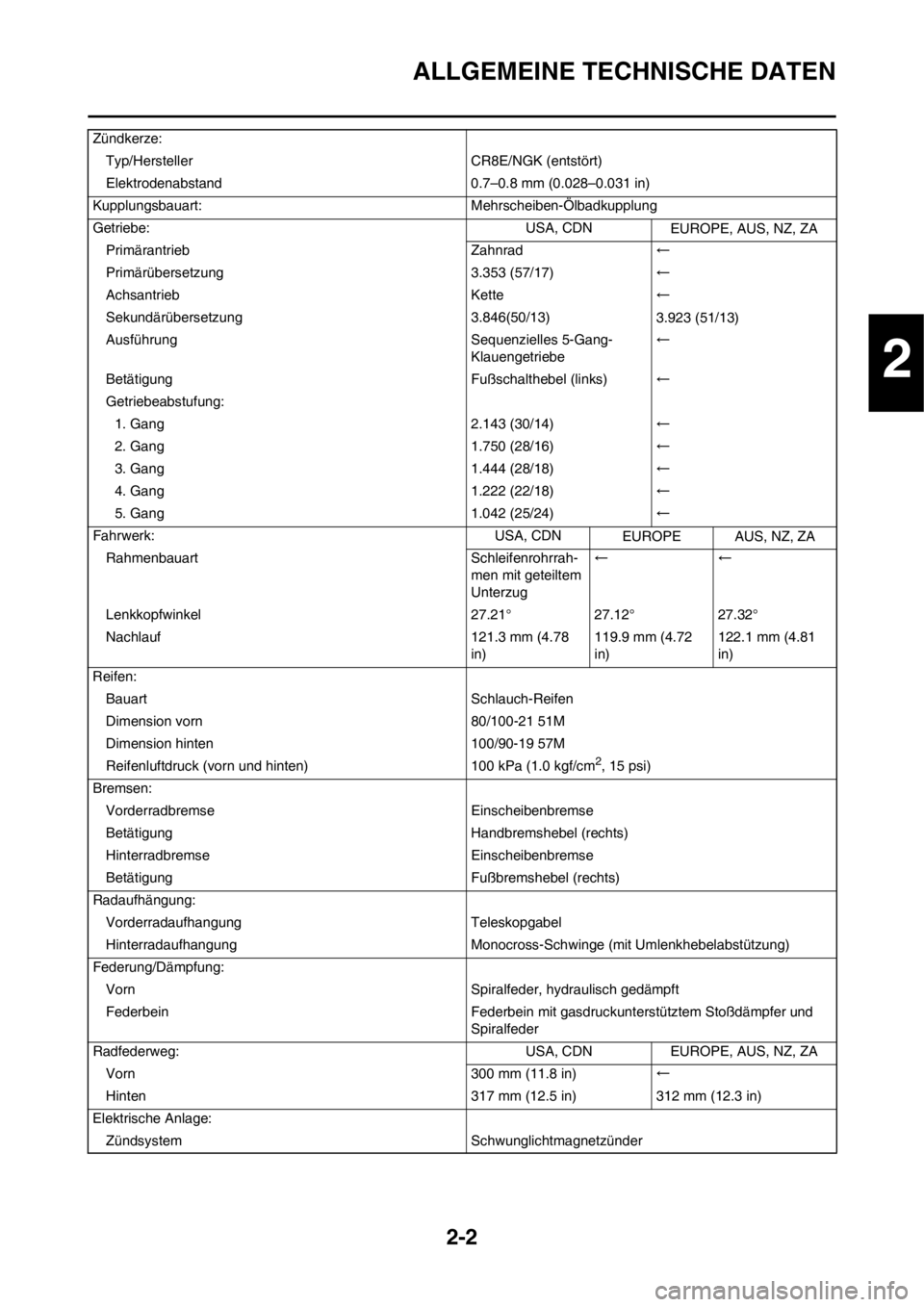

ALLGEMEINE TECHNISCHE DATEN

Zündkerze:

Typ/Hersteller CR8E/NGK (entstört)

Elektrodenabstand 0.7–0.8 mm (0.028–0.031 in)

Kupplungsbauart: Mehrscheiben-Ölbadkupplung

Getriebe: USA, CDN

EUROPE, AUS, NZ, ZA

Primärantrieb Zahnrad

←

Primärübersetzung 3.353 (57/17)

←

Achsantrieb Kette

←

Sekundärübersetzung 3.846(50/13)

3.923 (51/13)

Ausführung Sequenzielles 5-Gang-

Klauengetriebe←

Betätigung Fußschalthebel (links)

←

Getriebeabstufung:

1. Gang 2.143 (30/14)

←

2. Gang 1.750 (28/16)

←

3. Gang 1.444 (28/18)

←

4. Gang 1.222 (22/18)

←

5. Gang 1.042 (25/24)

←

Fahrwerk: USA, CDN

EUROPE AUS, NZ, ZA

Rahmenbauart Schleifenrohrrah-

men mit geteiltem

Unterzug←←

Lenkkopfwinkel 27.21°

27.12° 27.32°

Nachlauf 121.3 mm (4.78

in)119.9 mm (4.72

in)122.1 mm (4.81

in)

Reifen:

Bauart Schlauch-Reifen

Dimension vorn 80/100-21 51M

Dimension hinten 100/90-19 57M

Reifenluftdruck (vorn und hinten) 100 kPa (1.0 kgf/cm

2, 15 psi)

Bremsen:

Vorderradbremse Einscheibenbremse

Betätigung Handbremshebel (rechts)

Hinterradbremse Einscheibenbremse

Betätigung Fußbremshebel (rechts)

Radaufhängung:

Vorderradaufhangung Teleskopgabel

Hinterradaufhangung Monocross-Schwinge (mit Umlenkhebelabstützung)

Federung/Dämpfung:

Vorn Spiralfeder, hydraulisch gedämpft

Federbein Federbein mit gasdruckunterstütztem Stoßdämpfer und

Spiralfeder

Radfederweg: USA, CDN

EUROPE, AUS, NZ, ZA

Vorn 300 mm (11.8 in)

←

Hinten 317 mm (12.5 in)

312 mm (12.3 in)

Elektrische Anlage:

Zündsystem Schwunglichtmagnetzünder

2

Page 31 of 204

2-6

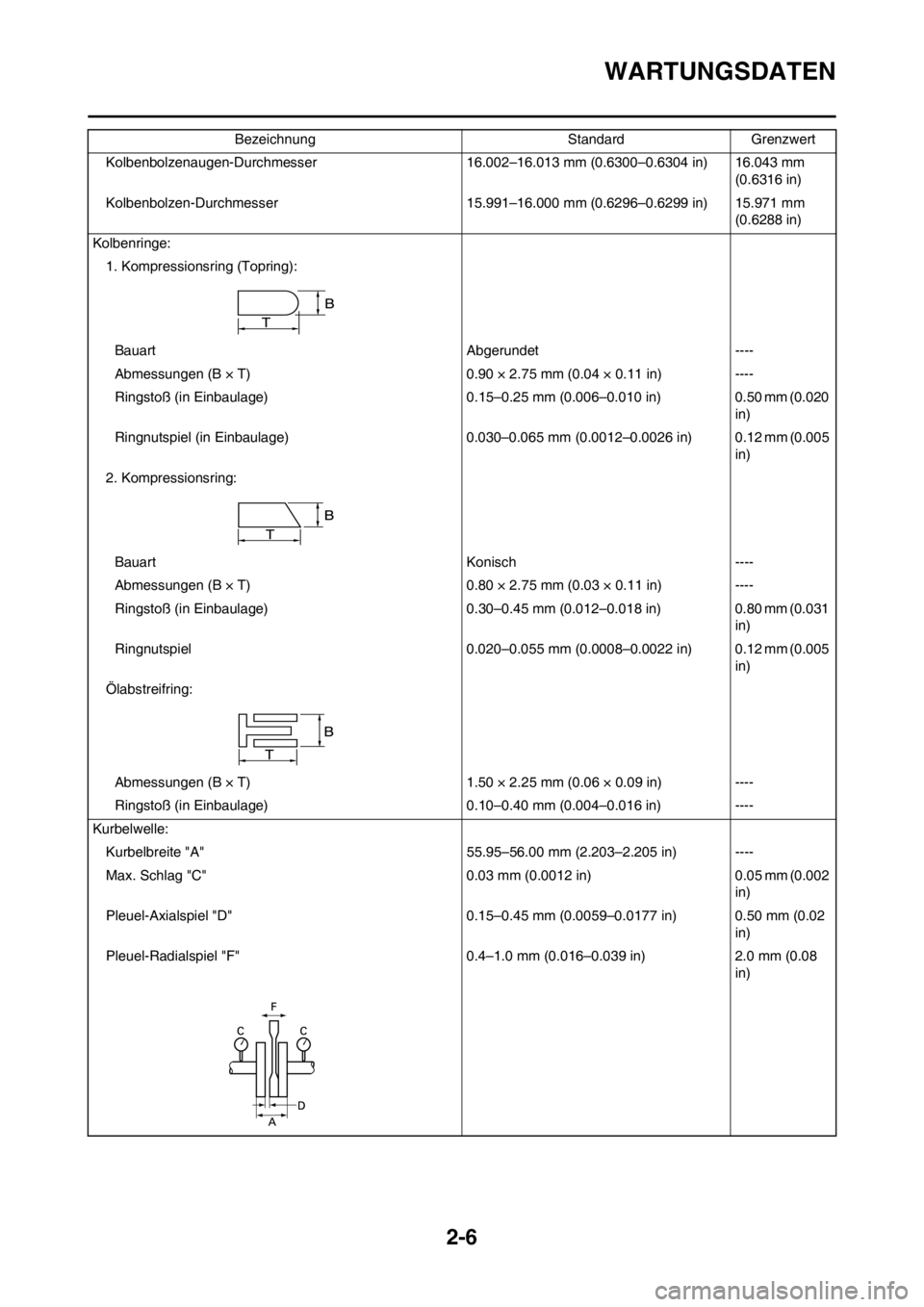

WARTUNGSDATEN

Kolbenbolzenaugen-Durchmesser 16.002–16.013 mm (0.6300–0.6304 in) 16.043 mm

(0.6316 in)

Kolbenbolzen-Durchmesser 15.991–16.000 mm (0.6296–0.6299 in) 15.971 mm

(0.6288 in)

Kolbenringe:

1. Kompressionsring (Topring):

Bauart Abgerundet ----

Abmessungen (B × T) 0.90 × 2.75 mm (0.04 × 0.11 in) ----

Ringstoß (in Einbaulage) 0.15–0.25 mm (0.006–0.010 in) 0.50 mm (0.020

in)

Ringnutspiel (in Einbaulage) 0.030–0.065 mm (0.0012–0.0026 in) 0.12 mm (0.005

in)

2. Kompressionsring:

Bauart Konisch ----

Abmessungen (B × T) 0.80 × 2.75 mm (0.03 × 0.11 in) ----

Ringstoß (in Einbaulage) 0.30–0.45 mm (0.012–0.018 in) 0.80 mm (0.031

in)

Ringnutspiel 0.020–0.055 mm (0.0008–0.0022 in) 0.12 mm (0.005

in)

Ölabstreifring:

Abmessungen (B × T) 1.50 × 2.25 mm (0.06 × 0.09 in) ----

Ringstoß (in Einbaulage) 0.10–0.40 mm (0.004–0.016 in) ----

Kurbelwelle:

Kurbelbreite "A" 55.95–56.00 mm (2.203–2.205 in) ----

Max. Schlag "C" 0.03 mm (0.0012 in) 0.05 mm (0.002

in)

Pleuel-Axialspiel "D" 0.15–0.45 mm (0.0059–0.0177 in) 0.50 mm (0.02

in)

Pleuel-Radialspiel "F" 0.4–1.0 mm (0.016–0.039 in) 2.0 mm (0.08

in) Bezeichnung Standard Grenzwert

Page 40 of 204

2-15

ANZUGSMOMENT

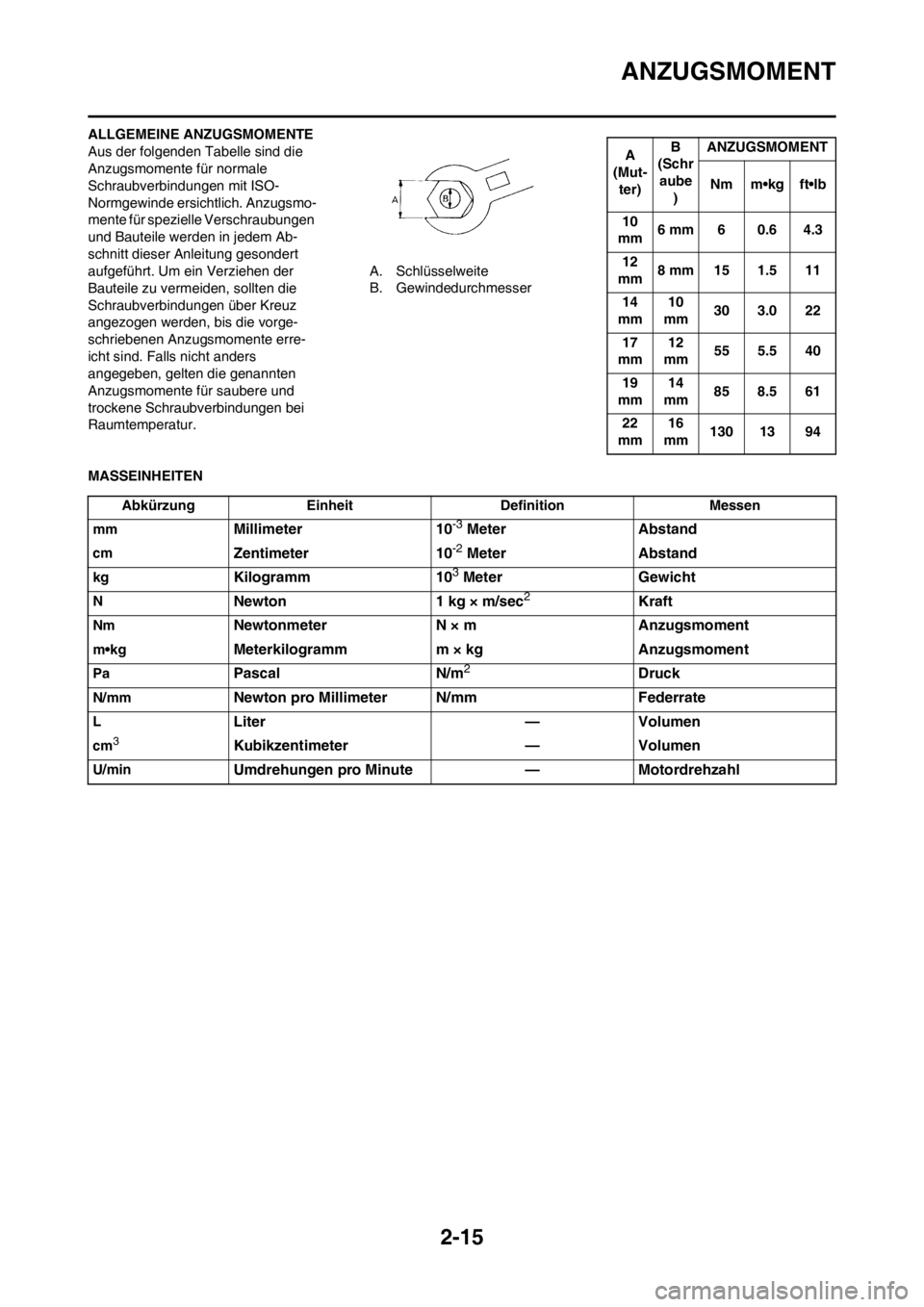

ALLGEMEINE ANZUGSMOMENTE

Aus der folgenden Tabelle sind die

Anzugsmomente für normale

Schraubverbindungen mit ISO-

Normgewinde ersichtlich. Anzugsmo-

mente für spezielle Verschraubungen

und Bauteile werden in jedem Ab-

schnitt dieser Anleitung gesondert

aufgeführt. Um ein Verziehen der

Bauteile zu vermeiden, sollten die

Schraubverbindungen über Kreuz

angezogen werden, bis die vorge-

schriebenen Anzugsmomente erre-

icht sind. Falls nicht anders

angegeben, gelten die genannten

Anzugsmomente für saubere und

trockene Schraubverbindungen bei

Raumtemperatur.A. Schlüsselweite

B. Gewindedurchmesser

MASSEINHEITEN

A

(Mut-

ter)B

(Schr

aube

)ANZUGSMOMENT

Nm m•kg ft•lb

10

mm6 mm 6 0.6 4.3

12

mm8 mm 15 1.5 11

14

mm10

mm30 3.0 22

17

mm12

mm55 5.5 40

19

mm14

mm85 8.5 61

22

mm16

mm130 13 94

Abkürzung EinheitDefinition Messen

mm

Millimeter 10-3 Meter Abstand

cmZentimeter 10-2 Meter Abstand

kgKilogramm 103 Meter Gewicht

NNewton 1 kg × m/sec2Kraft

NmNewtonmeter N × m Anzugsmoment

m•kgMeterkilogramm m × kg Anzugsmoment

PaPascal N/m2Druck

N/mmNewton pro Millimeter N/mm Federrate

LLiter — Volumen

cm3Kubikzentimeter — Volumen

U/minUmdrehungen pro Minute — Motordrehzahl

Page 47 of 204

2-21

KABELFÜHRUNGSDIAGRAMME

A. Den Warmstartzug über die

Kühler-Montagenabe verlegen.

B. Das Drosselklappensensor-Ka-

bel unter dem Warmstartzug

verlegen..

C. Das Drosselklappensensorka-

bel und den Warmstartzug bef-

estigen.

D. Die Klemmschelle zwischen

Warmstartzug-Schutz und

Gummikappe anbringen.

E. Das Leerlaufschalter-Kabel unt-

er dem Ölschlauch befestigen

und das Leerlaufschalter-Kabel

an der Innenseite des

Ölschlauchs verlegen.

F. Das Leerlaufschalterkabel an

der Innenseite des Olschlauchs

entlang fuhren.

G. Leerlaufschalter-Kabel, CDI-

Schwunglichtmagnetzünder-Ka-

bel und Kühler-Entlüftungssc-

hlauch am Rahmen befestigen.

Sie sollten alle oberhalb der Mo-

torhalterung an der linken Seite

des Rahmen-Unterzugs befes-

tigt werden. Die Klemmenenden

sollten nach hinten weisen und

der Rest sollte sich außerhalb

des Rahmens befinden.

H. Den Kupplungszug durch die

Kabelführung leiten.

I. Leerlaufschalter-Kabel und CDI-

Schwunglichtmagnetzünder-Ka-

bel hinter dem Rahmen verle-

gen.

J. Den Warmstartzug an der Inn-

enseite des Zylinderkopf-Entlüf-

tungsschlauchs verlegen.

K. Den Vorsprung am Stecker in

die Bohrung in der Abdeckung

einsetzen.

L. Den Nebenkabelbaum an der

Zündbox-Halterung befestigen.

M. Den Nebenkabelbaum an der

durch Band markierten Position

befestigen.

N. Jedes Kabel unter der Klemme

hindurch führen. Das Kabel des

CDI-Schwunglichtmag-

netzünders außen am Zündspu-

len-Kabel positionieren. Das

Drosselklappensensor-Kabel,

Leerlaufschalter-Kabel, CDI-

Schwunglichtmagnetzünder-Ka-

bel und Zündspulen-Kabel so

positionieren, dass sie nicht au-

feinander liegen.

O. Den Nebenkabelbaum mit den

unter der Halterung befindlichen

Klemmenenden an der Zündb-

ox-Halterung befestigen.P. Das Leerlaufschalter-Kabel, das

Drosselklappensensorkabel,

das CDI-Schwunglichtmag-

netzünder-Kabel und das Zünd-

spulenkabel befestigen. Diese

müssen um die Vertiefung her-

um befestigt werden, die sich

am Rahmen zwischen Zugrohr

und Kühler-Montagenabe befin-

det.

Q. Die Klemmenenden in dem du-

rch Pfeile markierten Bereich

positionieren. Sicherstellen,

dass die Klemmenenden nicht

den Zylinderkopf-Entlüftungssc-

hlauch berühren.

R. Den Kühler-Entlüftungssc-

hlauch außen entlang dem

Schwunglichtmagnetzünder-Ka-

bel und Leerlaufschalter-Kabel

verlegen.

S. Das Drosselklappensensor-Ka-

bel und den Warmstartzug bef-

estigen. Diese müssen

zwischen dem Zylinderkopf-En-

tlüftungsschlauch und der Dros-

selklappensensor-Rohrschelle

befestigt werden. Die Schelle so

befestigen, dass ihre Enden zur

rechten Seite des Rahmens

weisen und das andere Ende so

abschneiden, dass 3 bis 5 Bef-

estigungslöcher in der Schelle

erhalten bleiben.

T. Das Ende des Kühler-Entlüf-

tungsschlauchs über dem Un-

terzug und zwischen dem

Ölschlauch und Motorschutz po-

sitionieren.

U. Das Leerlaufschalter-Kabel

über dem Ölschlauch befestigen

und das Leerlaufschalter-Kabel

an der Innenseite des

Ölschlauchs verlegen.

Page 51 of 204

3-1

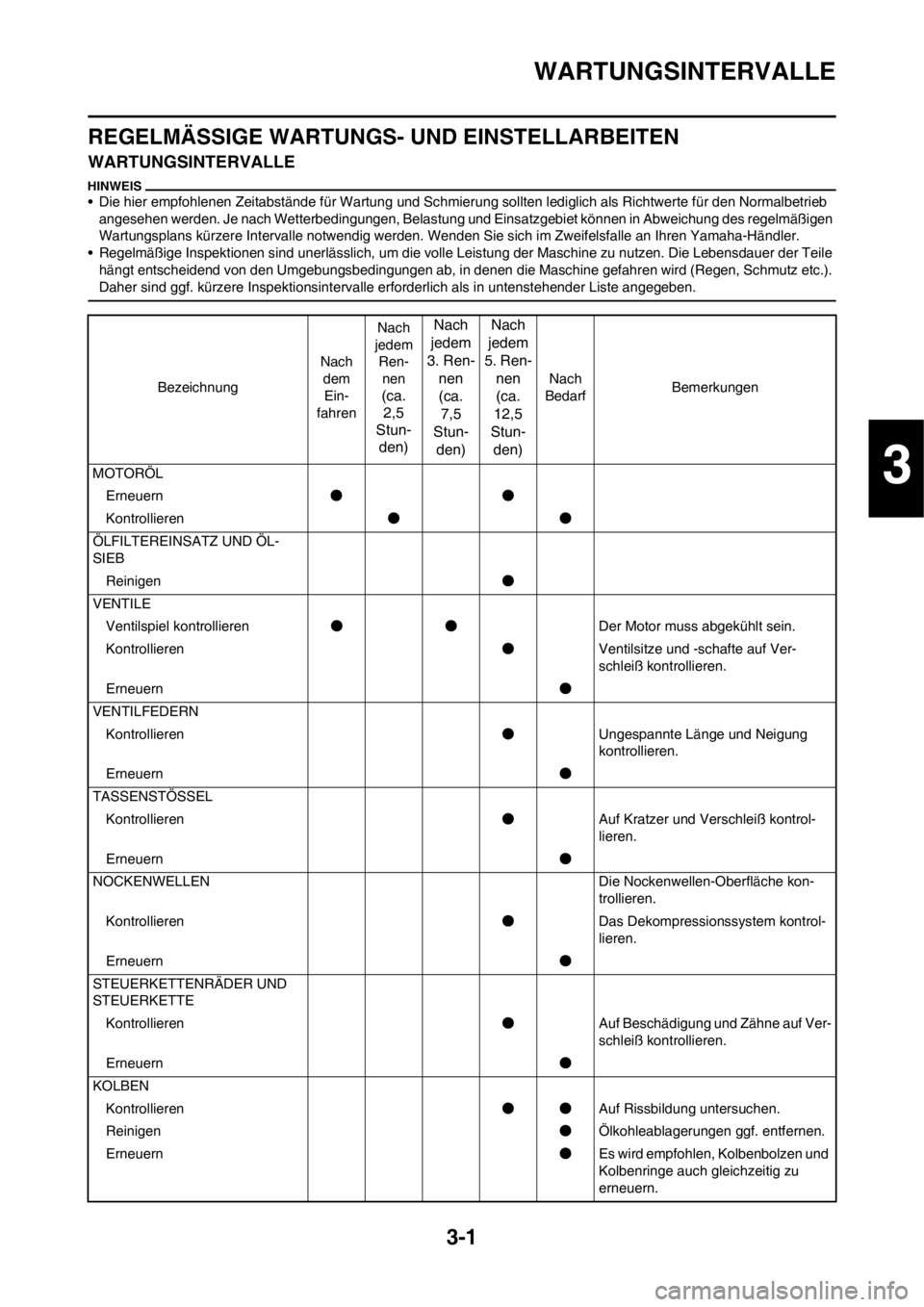

WARTUNGSINTERVALLE

REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN

WARTUNGSINTERVALLE

• Die hier empfohlenen Zeitabstände für Wartung und Schmierung sollten lediglich als Richtwerte für den Normalbetrieb

angesehen werden. Je nach Wetterbedingungen, Belastung und Einsatzgebiet können in Abweichung des regelmäßigen

Wartungsplans kürzere Intervalle notwendig werden. Wenden Sie sich im Zweifelsfalle an Ihren Yamaha-Händler.

• Regelmäßige Inspektionen sind unerlässlich, um die volle Leistung der Maschine zu nutzen. Die Lebensdauer der Teile

hängt entscheidend von den Umgebungsbedingungen ab, in denen die Maschine gefahren wird (Regen, Schmutz etc.).

Daher sind ggf. kürzere Inspektionsintervalle erforderlich als in untenstehender Liste angegeben.

BezeichnungNach

dem

Ein-

fahrenNach

jedem

Ren-

nen

(ca.

2,5

Stun-

den)Nach

jedem

3. Ren-

nen

(ca.

7,5

Stun-

den)Nach

jedem

5. Ren-

nen

(ca.

12,5

Stun-

den)Nach

BedarfBemerkungen

MOTORÖL

Erneuern●●

Kontrollieren●●

ÖLFILTEREINSATZ UND ÖL-

SIEB

Reinigen●

VENTILE

Ventilspiel kontrollieren●●Der Motor muss abgekühlt sein.

Kontrollieren●Ventilsitze und -schafte auf Ver-

schleiß kontrollieren.

Erneuern●

VENTILFEDERN

Kontrollieren●Ungespannte Länge und Neigung

kontrollieren.

Erneuern●

TASSENSTÖSSEL

Kontrollieren●Auf Kratzer und Verschleiß kontrol-

lieren.

Erneuern●

NOCKENWELLEN Die Nockenwellen-Oberfläche kon-

trollieren.

Kontrollieren●Das Dekompressionssystem kontrol-

lieren.

Erneuern●

STEUERKETTENRÄDER UND

STEUERKETTE

Kontrollieren●Auf Beschädigung und Zähne auf Ver-

schleiß kontrollieren.

Erneuern●

KOLBEN

Kontrollieren●●Auf Rissbildung untersuchen.

Reinigen●Ölkohleablagerungen ggf. entfernen.

Erneuern●Es wird empfohlen, Kolbenbolzen und

Kolbenringe auch gleichzeitig zu

erneuern.

3

Page 57 of 204

3-7

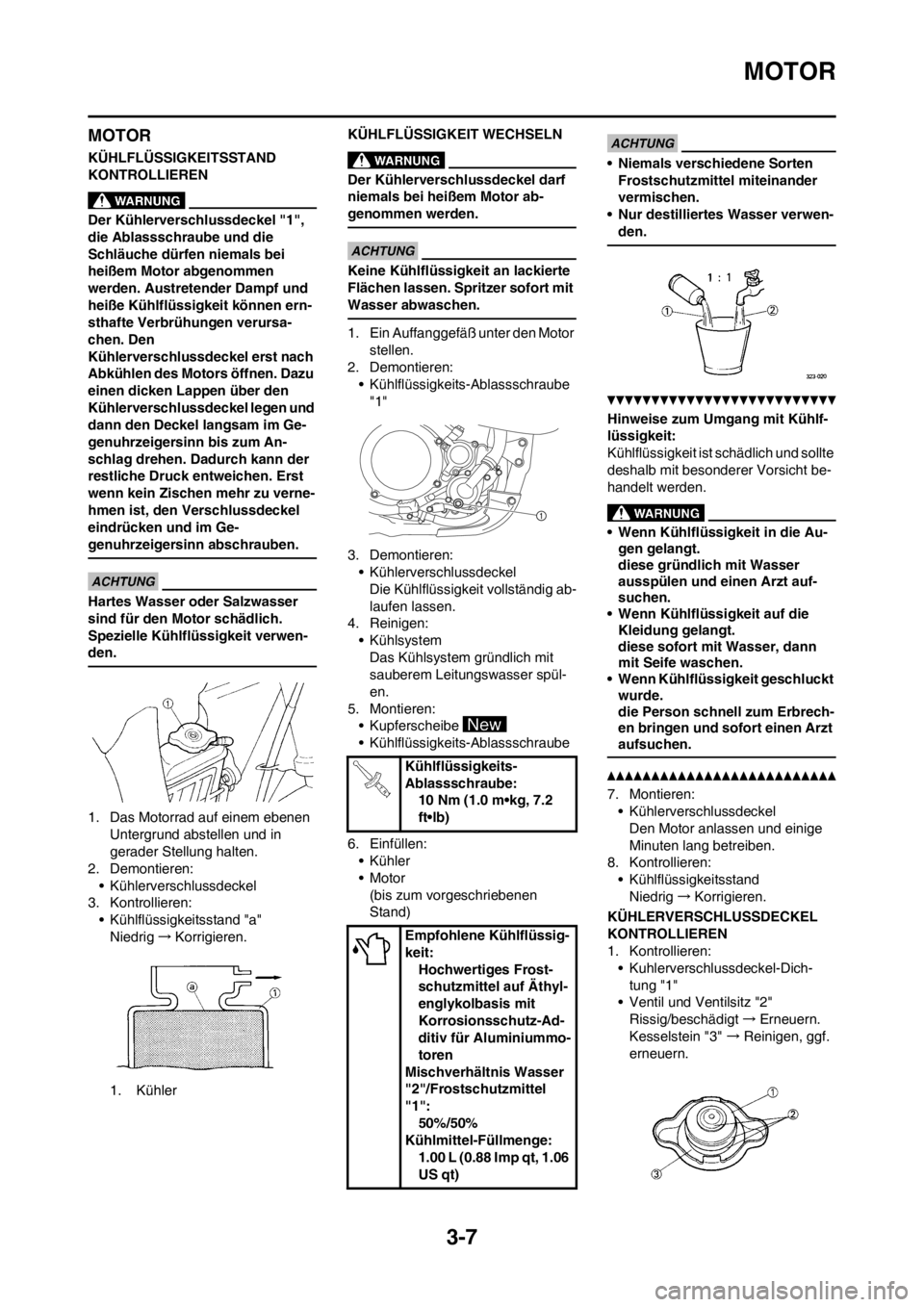

MOTOR

MOTOR

KÜHLFLÜSSIGKEITSSTAND

KONTROLLIEREN

Der Kühlerverschlussdeckel "1",

die Ablassschraube und die

Schläuche dürfen niemals bei

heißem Motor abgenommen

werden. Austretender Dampf und

heiße Kühlflüssigkeit können ern-

sthafte Verbrühungen verursa-

chen. Den

Kühlerverschlussdeckel erst nach

Abkühlen des Motors öffnen. Dazu

einen dicken Lappen über den

Kühlerverschlussdeckel legen und

dann den Deckel langsam im Ge-

genuhrzeigersinn bis zum An-

schlag drehen. Dadurch kann der

restliche Druck entweichen. Erst

wenn kein Zischen mehr zu verne-

hmen ist, den Verschlussdeckel

eindrücken und im Ge-

genuhrzeigersinn abschrauben.

Hartes Wasser oder Salzwasser

sind für den Motor schädlich.

Spezielle Kühlflüssigkeit verwen-

den.

1. Das Motorrad auf einem ebenen

Untergrund abstellen und in

gerader Stellung halten.

2. Demontieren:

• Kühlerverschlussdeckel

3. Kontrollieren:

• Kühlflüssigkeitsstand "a"

Niedrig→Korrigieren.

1. KühlerKÜHLFLÜSSIGKEIT WECHSELN

Der Kühlerverschlussdeckel darf

niemals bei heißem Motor ab-

genommen werden.

Keine Kühlflüssigkeit an lackierte

Flächen lassen. Spritzer sofort mit

Wasser abwaschen.

1. Ein Auffanggefäß unter den Motor

stellen.

2. Demontieren:

• Kühlflüssigkeits-Ablassschraube

"1"

3. Demontieren:

• Kühlerverschlussdeckel

Die Kühlflüssigkeit vollständig ab-

laufen lassen.

4. Reinigen:

• Kühlsystem

Das Kühlsystem gründlich mit

sauberem Leitungswasser spül-

en.

5. Montieren:

• Kupferscheibe

• Kühlflüssigkeits-Ablassschraube

6. Einfüllen:

•Kühler

•Motor

(bis zum vorgeschriebenen

Stand)

• Niemals verschiedene Sorten

Frostschutzmittel miteinander

vermischen.

• Nur destilliertes Wasser verwen-

den.

Hinweise zum Umgang mit Kühlf-

lüssigkeit:

Kühlflüssigkeit ist schädlich und sollte

deshalb mit besonderer Vorsicht be-

handelt werden.

• Wenn Kühlflüssigkeit in die Au-

gen gelangt.

diese gründlich mit Wasser

ausspülen und einen Arzt auf-

suchen.

• Wenn Kühlflüssigkeit auf die

Kleidung gelangt.

diese sofort mit Wasser, dann

mit Seife waschen.

• Wenn Kühlflüssigkeit geschluckt

wurde.

die Person schnell zum Erbrech-

en bringen und sofort einen Arzt

aufsuchen.

7. Montieren:

• Kühlerverschlussdeckel

Den Motor anlassen und einige

Minuten lang betreiben.

8. Kontrollieren:

• Kühlflüssigkeitsstand

Niedrig→Korrigieren.

KÜHLERVERSCHLUSSDECKEL

KONTROLLIEREN

1. Kontrollieren:

• Kuhlerverschlussdeckel-Dich-

tung "1"

• Ventil und Ventilsitz "2"

Rissig/beschädigt→Erneuern.

Kesselstein "3" →Reinigen, ggf.

erneuern.

Kühlflüssigkeits-

Ablassschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Empfohlene Kühlflüssig-

keit:

Hochwertiges Frost-

schutzmittel auf Äthyl-

englykolbasis mit

Korrosionsschutz-Ad-

ditiv für Aluminiummo-

toren

Mischverhältnis Wasser

"2"/Frostschutzmittel

"1":

50%/50%

Kühlmittel-Füllmenge:

1.00 L (0.88 Imp qt, 1.06

US qt)

Page 60 of 204

3-10

MOTOR

Überschüssiges Öl ausdrücken. Der

Filtereinsatz sollte lediglich feucht,

nicht triefend nass sein.

5. Montieren:

• Filterrahmen "1"

Die Haltenase "a" am Filterrahmen in

die entsprechende Bohrung "b" im

Luftfiltereinsatz einsetzen.

6. Auftragen:

• Lithiumseifenfett

(auf die Passfläche "a" des Fil-

tereinsatzes).

7. Montieren:

• Luftfiltereinsatz "1"

• Beilagscheibe

• Schraube

Die Haltenase "a" am Filterrahmen in

die entsprechende Bohrung "b" im

Luftfiltergehäuse einsetzen.

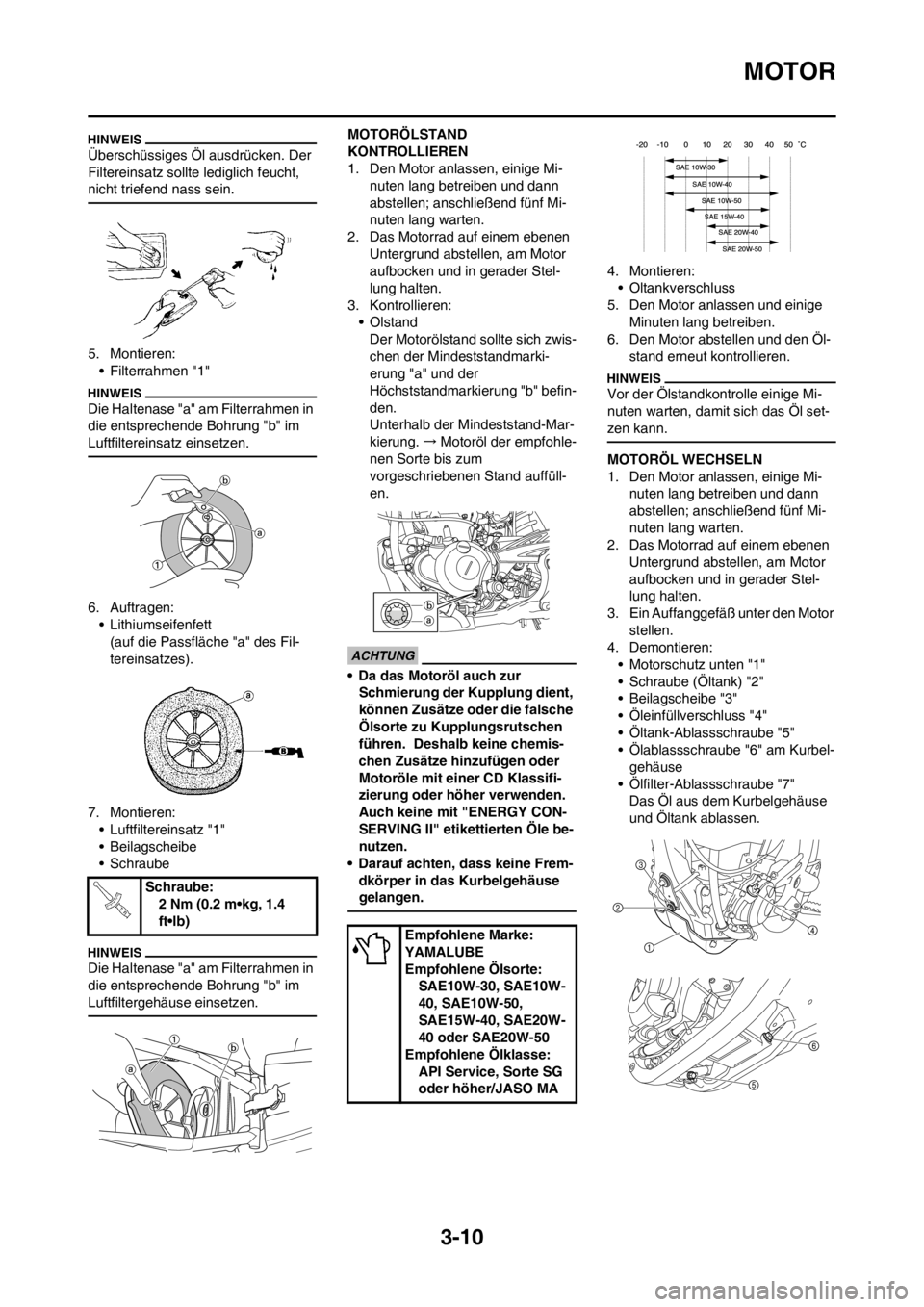

MOTORÖLSTAND

KONTROLLIEREN

1. Den Motor anlassen, einige Mi-

nuten lang betreiben und dann

abstellen; anschließend fünf Mi-

nuten lang warten.

2. Das Motorrad auf einem ebenen

Untergrund abstellen, am Motor

aufbocken und in gerader Stel-

lung halten.

3. Kontrollieren:

• Olstand

Der Motorölstand sollte sich zwis-

chen der Mindeststandmarki-

erung "a" und der

Höchststandmarkierung "b" befin-

den.

Unterhalb der Mindeststand-Mar-

kierung. →Motoröl der empfohle-

nen Sorte bis zum

vorgeschriebenen Stand auffüll-

en.

• Da das Motoröl auch zur

Schmierung der Kupplung dient,

können Zusätze oder die falsche

Ölsorte zu Kupplungsrutschen

führen. Deshalb keine chemis-

chen Zusätze hinzufügen oder

Motoröle mit einer CD Klassifi-

zierung oder höher verwenden.

Auch keine mit "ENERGY CON-

SERVING II" etikettierten Öle be-

nutzen.

• Darauf achten, dass keine Frem-

dkörper in das Kurbelgehäuse

gelangen.

4. Montieren:

• Oltankverschluss

5. Den Motor anlassen und einige

Minuten lang betreiben.

6. Den Motor abstellen und den Öl-

stand erneut kontrollieren.

Vor der Ölstandkontrolle einige Mi-

nuten warten, damit sich das Öl set-

zen kann.

MOTORÖL WECHSELN

1. Den Motor anlassen, einige Mi-

nuten lang betreiben und dann

abstellen; anschließend fünf Mi-

nuten lang warten.

2. Das Motorrad auf einem ebenen

Untergrund abstellen, am Motor

aufbocken und in gerader Stel-

lung halten.

3. Ein Auffanggefäß unter den Motor

stellen.

4. Demontieren:

• Motorschutz unten "1"

• Schraube (Öltank) "2"

• Beilagscheibe "3"

• Öleinfüllverschluss "4"

• Öltank-Ablassschraube "5"

• Ölablassschraube "6" am Kurbel-

gehäuse

• Ölfilter-Ablassschraube "7"

Das Öl aus dem Kurbelgehäuse

und Öltank ablassen.

Schraube:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Empfohlene Marke:

YAMALUBE

Empfohlene Ölsorte:

SAE10W-30, SAE10W-

40, SAE10W-50,

SAE15W-40, SAE20W-

40 oder SAE20W-50

Empfohlene Ölklasse:

API Service, Sorte SG

oder höher/JASO MA

Page 61 of 204

3-11

MOTOR

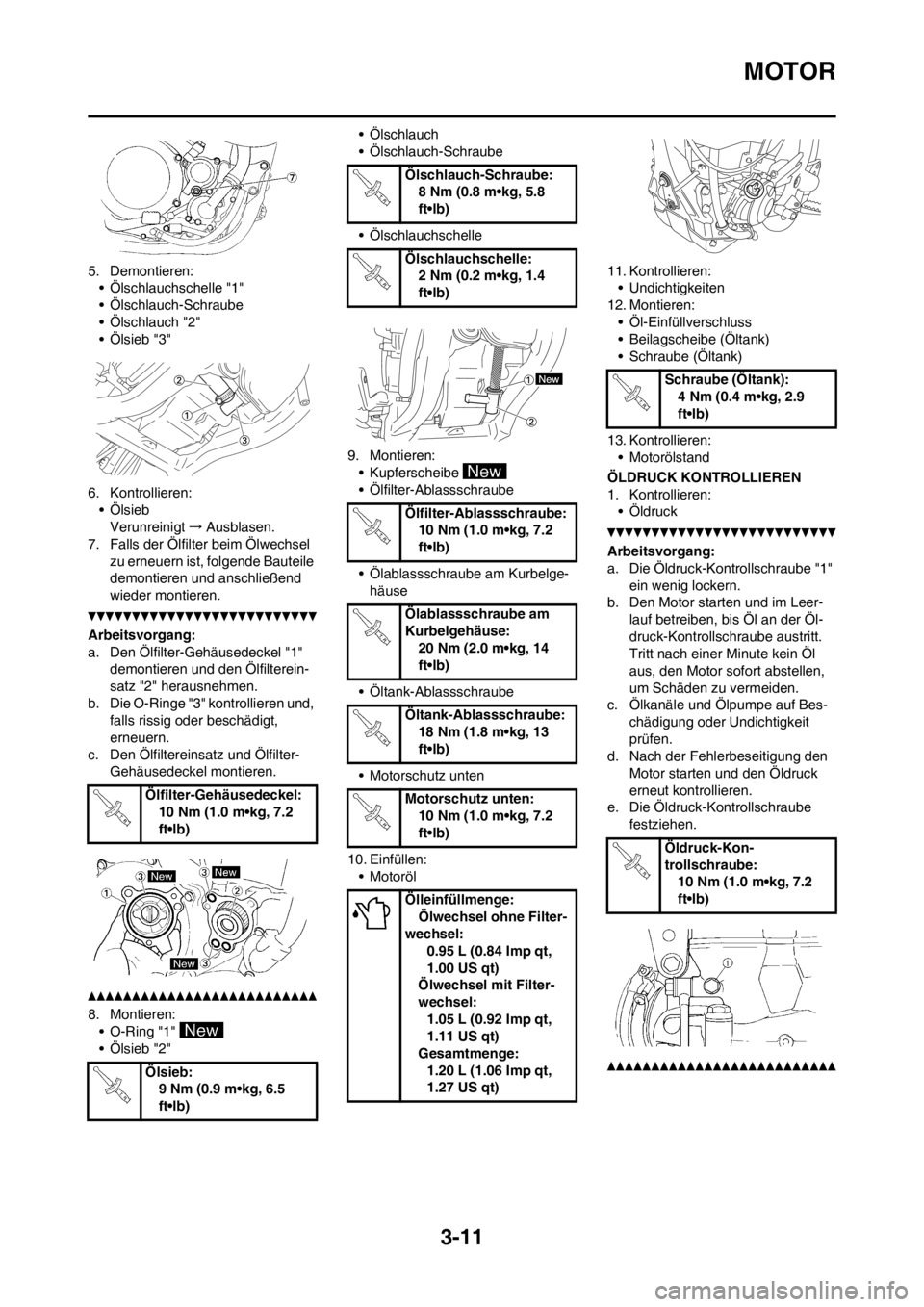

5. Demontieren:

• Ölschlauchschelle "1"

• Ölschlauch-Schraube

• Ölschlauch "2"

• Ölsieb "3"

6. Kontrollieren:

•Ölsieb

Verunreinigt→Ausblasen.

7. Falls der Ölfilter beim Ölwechsel

zu erneuern ist, folgende Bauteile

demontieren und anschließend

wieder montieren.

Arbeitsvorgang:

a. Den Ölfilter-Gehäusedeckel "1"

demontieren und den Ölfilterein-

satz "2" herausnehmen.

b. Die O-Ringe "3" kontrollieren und,

falls rissig oder beschädigt,

erneuern.

c. Den Ölfiltereinsatz und Ölfilter-

Gehäusedeckel montieren.

8. Montieren:

• O-Ring "1"

• Ölsieb "2"• Ölschlauch

• Ölschlauch-Schraube

• Ölschlauchschelle

9. Montieren:

• Kupferscheibe

• Ölfilter-Ablassschraube

• Ölablassschraube am Kurbelge-

häuse

• Öltank-Ablassschraube

• Motorschutz unten

10. Einfüllen:

• Motoröl11. Kontrollieren:

• Undichtigkeiten

12. Montieren:

• Öl-Einfüllverschluss

• Beilagscheibe (Öltank)

• Schraube (Öltank)

13. Kontrollieren:

• Motorölstand

ÖLDRUCK KONTROLLIEREN

1. Kontrollieren:

•Öldruck

Arbeitsvorgang:

a. Die Öldruck-Kontrollschraube "1"

ein wenig lockern.

b. Den Motor starten und im Leer-

lauf betreiben, bis Öl an der Öl-

druck-Kontrollschraube austritt.

Tritt nach einer Minute kein Öl

aus, den Motor sofort abstellen,

um Schäden zu vermeiden.

c. Ölkanäle und Ölpumpe auf Bes-

chädigung oder Undichtigkeit

prüfen.

d. Nach der Fehlerbeseitigung den

Motor starten und den Öldruck

erneut kontrollieren.

e. Die Öldruck-Kontrollschraube

festziehen.

Ölfilter-Gehäusedeckel:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Ölsieb:

9 Nm (0.9 m•kg, 6.5

ft•lb)

Ölschlauch-Schraube:

8 Nm (0.8 m•kg, 5.8

ft•lb)

Ölschlauchschelle:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Ölfilter-Ablassschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Ölablassschraube am

Kurbelgehäuse:

20 Nm (2.0 m•kg, 14

ft•lb)

Öltank-Ablassschraube:

18 Nm (1.8 m•kg, 13

ft•lb)

Motorschutz unten:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Ölleinfüllmenge:

Ölwechsel ohne Filter-

wechsel:

0.95 L (0.84 Imp qt,

1.00 US qt)

Ölwechsel mit Filter-

wechsel:

1.05 L (0.92 Imp qt,

1.11 US qt)

Gesamtmenge:

1.20 L (1.06 Imp qt,

1.27 US qt)

Schraube (Öltank):

4 Nm (0.4 m•kg, 2.9

ft•lb)

Öldruck-Kon-

trollschraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)