YAMAHA YZ250F 2013 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2013, Model line: YZ250F, Model: YAMAHA YZ250F 2013Pages: 204, PDF-Größe: 11.7 MB

Page 101 of 204

4-26

VENTILE UND VENTILFEDERN

TASSENSTÖSSEL UND

VENTILKEIL DEMONTIEREN

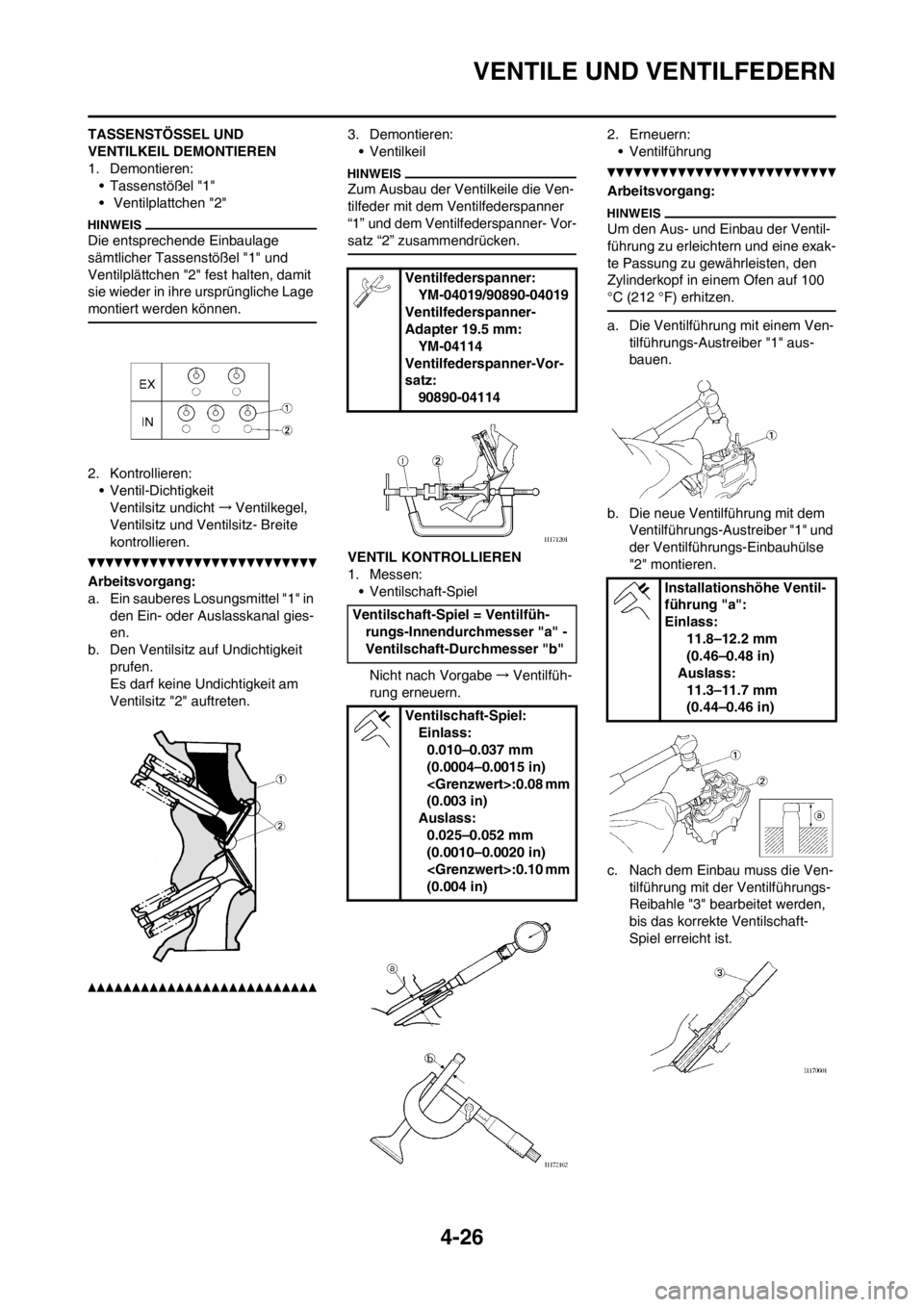

1. Demontieren:• Tassenstößel "1"

• Ventilplattchen "2"

Die entsprechende Einbaulage

sämtlicher Tassenstößel "1" und

Ventilplättchen "2" fest halten, damit

sie wieder in ihre ursprüngliche Lage

montiert werden können.

2. Kontrollieren:

• Ventil-DichtigkeitVentilsitz undicht →Ventilkegel,

Ventilsitz und Ve ntilsitz- Breite

kontrollieren.

Arbeitsvorgang:

a. Ein sauberes Losungsmittel "1" in den Ein- oder Auslasskanal gies-

en.

b. Den Ventilsitz auf Undichtigkeit prufen.

Es darf keine Undichtigkeit am

Ventilsitz "2" auftreten.

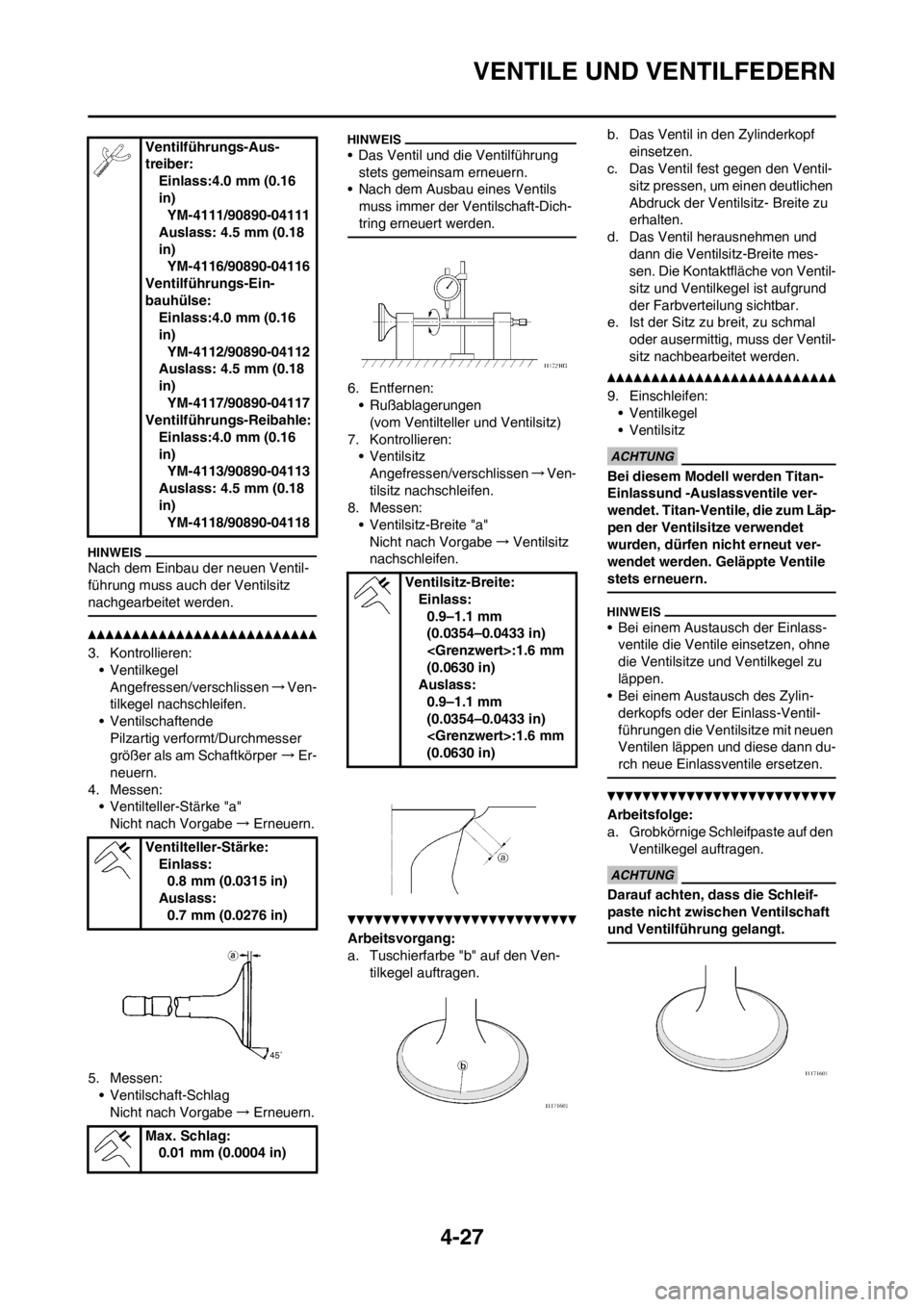

3. Demontieren:

• Ventilkeil

Zum Ausbau der Ventilkeile die Ven-

tilfeder mit dem Ventilfederspanner

“1” und dem Ventilfederspanner- Vor-

satz “2” zusammendrücken.

VENTIL KONTROLLIEREN

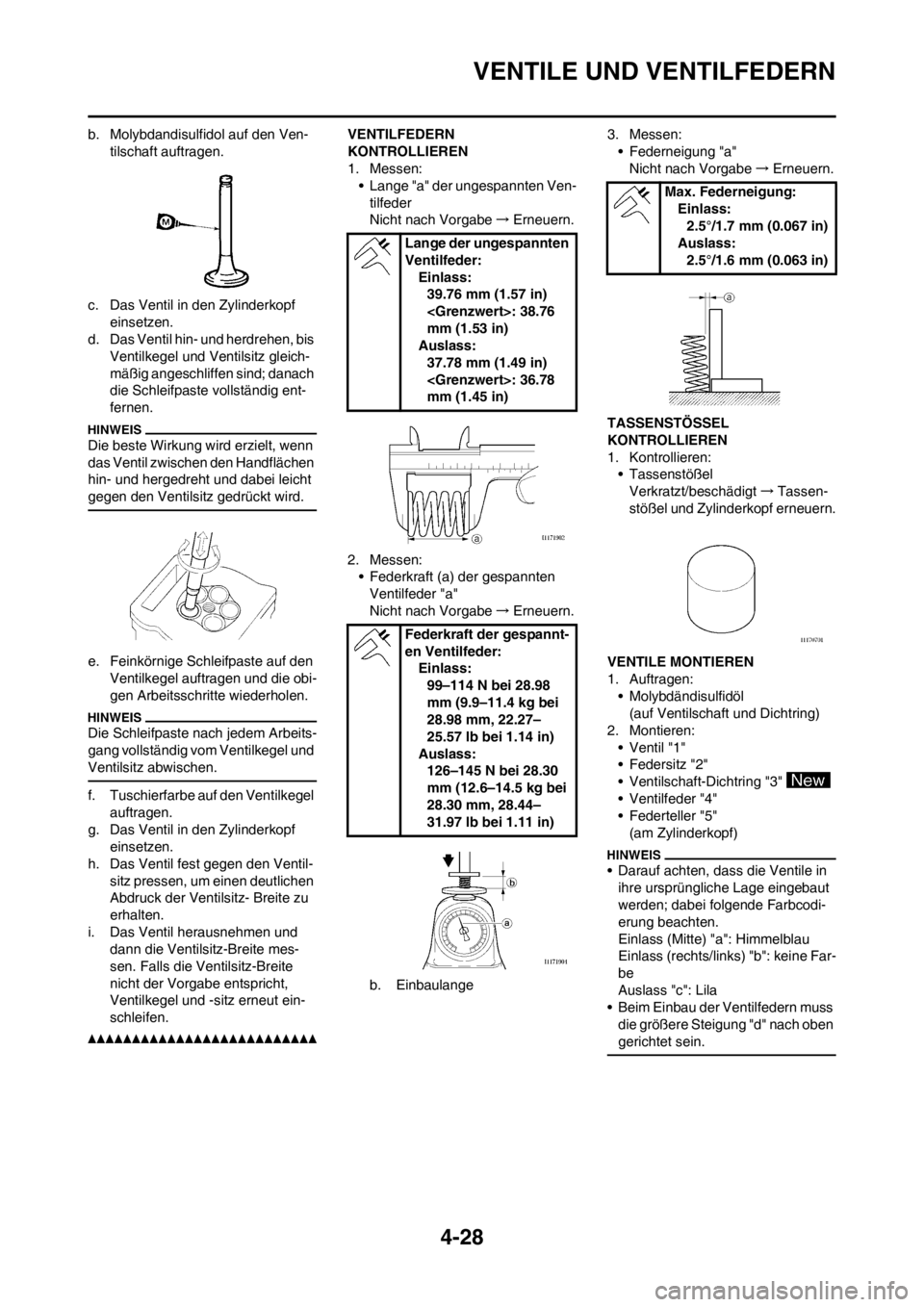

1. Messen: • Ventilschaft-Spiel

Nicht nach Vorgabe →Ventilfüh-

rung erneuern. 2. Erneuern:

• Ventilführung

Arbeitsvorgang:

Um den Aus- und Einbau der Ventil-

führung zu erleichtern und eine exak-

te Passung zu gewährleisten, den

Zylinderkopf in einem Ofen auf 100

°C (212 °F) erhitzen.

a. Die Ventilführung mit einem Ven- tilführungs-Austreiber "1" aus-

bauen.

b. Die neue Ventilführung mit dem Ventilführungs-Austreiber "1" und

der Ventilführungs-Einbauhülse

"2" montieren.

c. Nach dem Einbau muss die Ven- tilführung mit der Ventilführungs-

Reibahle "3" bearbeitet werden,

bis das korrekte Ventilschaft-

Spiel erreicht ist.

Ventilfederspanner:YM-04019/90890-04019

Ventilfederspanner-

Adapter 19.5 mm: YM-04114

Ventilfederspanner-Vor-

satz: 90890-04114

Ventilschaft-Spiel = Ventilfüh- rungs-Innendurchmesser "a" -

Ventilschaft-Durchmesser "b"

Ventilschaft-Spiel:Einlass:0.010–0.037 mm

(0.0004–0.0015 in)

(0.003 in)

Auslass:

0.025–0.052 mm

(0.0010–0.0020 in)

(0.004 in)

Installationshöhe Ventil-

führung "a":

Einlass: 11.8–12.2 mm

(0.46–0.48 in)

Auslass: 11.3–11.7 mm

(0.44–0.46 in)

Page 102 of 204

4-27

VENTILE UND VENTILFEDERN

Nach dem Einbau der neuen Ventil-

führung muss auch der Ventilsitz

nachgearbeitet werden.

3. Kontrollieren:

• Ventilkegel

Angefressen/verschlissen→Ven-

tilkegel nachschleifen.

• Ventilschaftende

Pilzartig verformt/Durchmesser

größer als am Schaftkörper→Er-

neuern.

4. Messen:

• Ventilteller-Stärke "a"

Nicht nach Vorgabe→Erneuern.

5. Messen:

• Ventilschaft-Schlag

Nicht nach Vorgabe→Erneuern.

• Das Ventil und die Ventilführung

stets gemeinsam erneuern.

• Nach dem Ausbau eines Ventils

muss immer der Ventilschaft-Dich-

tring erneuert werden.

6. Entfernen:

• Rußablagerungen

(vom Ventilteller und Ventilsitz)

7. Kontrollieren:

• Ventilsitz

Angefressen/verschlissen→Ven-

tilsitz nachschleifen.

8. Messen:

• Ventilsitz-Breite "a"

Nicht nach Vorgabe→Ventilsitz

nachschleifen.

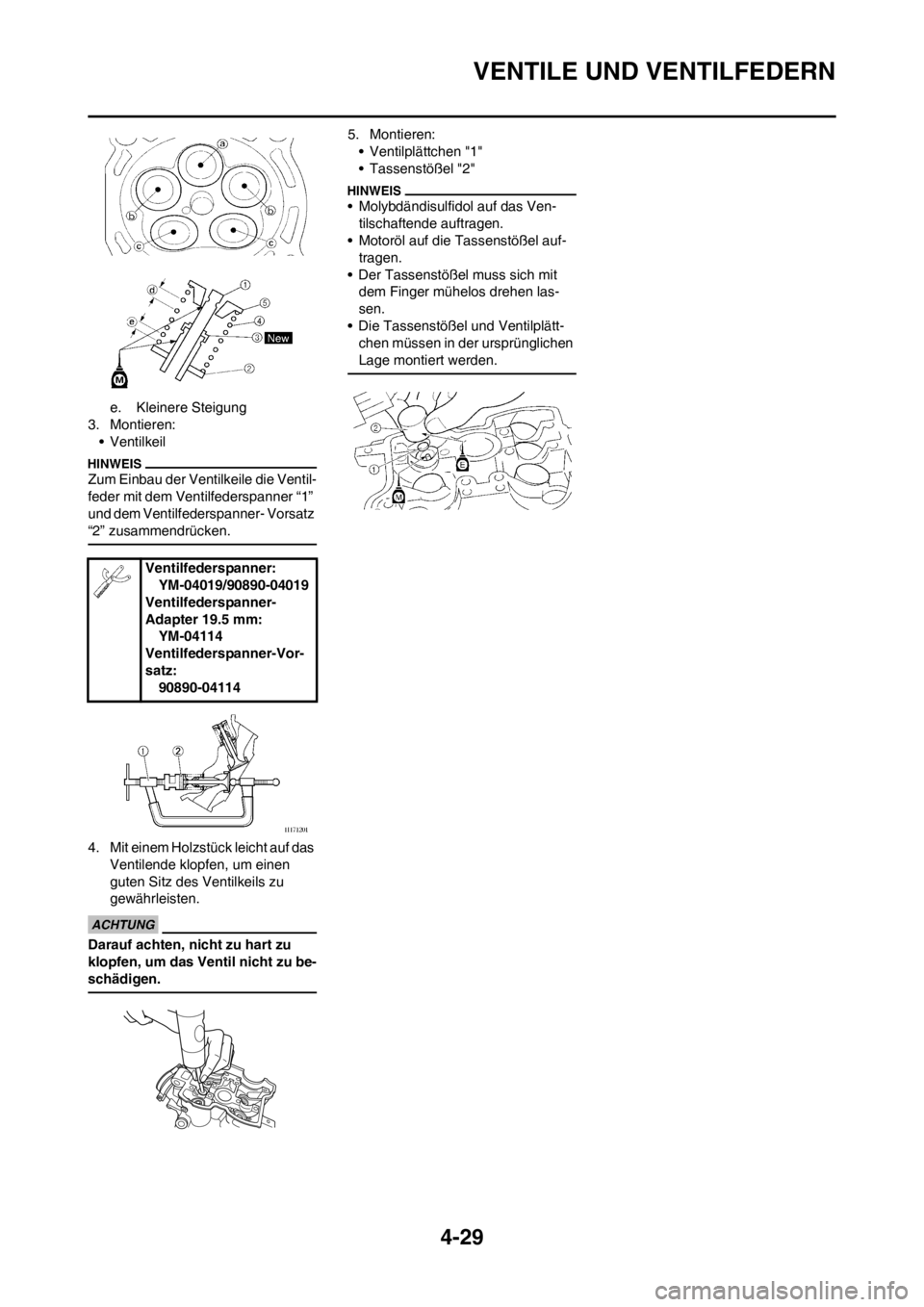

Arbeitsvorgang:

a. Tuschierfarbe "b" auf den Ven-

tilkegel auftragen.b. Das Ventil in den Zylinderkopf

einsetzen.

c. Das Ventil fest gegen den Ventil-

sitz pressen, um einen deutlichen

Abdruck der Ventilsitz- Breite zu

erhalten.

d. Das Ventil herausnehmen und

dann die Ventilsitz-Breite mes-

sen. Die Kontaktfläche von Ventil-

sitz und Ventilkegel ist aufgrund

der Farbverteilung sichtbar.

e. Ist der Sitz zu breit, zu schmal

oder ausermittig, muss der Ventil-

sitz nachbearbeitet werden.

9. Einschleifen:

• Ventilkegel

• Ventilsitz

Bei diesem Modell werden Titan-

Einlassund -Auslassventile ver-

wendet. Titan-Ventile, die zum Läp-

pen der Ventilsitze verwendet

wurden, dürfen nicht erneut ver-

wendet werden. Geläppte Ventile

stets erneuern.

• Bei einem Austausch der Einlass-

ventile die Ventile einsetzen, ohne

die Ventilsitze und Ventilkegel zu

läppen.

• Bei einem Austausch des Zylin-

derkopfs oder der Einlass-Ventil-

führungen die Ventilsitze mit neuen

Ventilen läppen und diese dann du-

rch neue Einlassventile ersetzen.

Arbeitsfolge:

a. Grobkörnige Schleifpaste auf den

Ventilkegel auftragen.

Darauf achten, dass die Schleif-

paste nicht zwischen Ventilschaft

und Ventilführung gelangt.

Ventilführungs-Aus-

treiber:

Einlass:4.0 mm (0.16

in)

YM-4111/90890-04111

Auslass: 4.5 mm (0.18

in)

YM-4116/90890-04116

Ventilführungs-Ein-

bauhülse:

Einlass:4.0 mm (0.16

in)

YM-4112/90890-04112

Auslass: 4.5 mm (0.18

in)

YM-4117/90890-04117

Ventilführungs-Reibahle:

Einlass:4.0 mm (0.16

in)

YM-4113/90890-04113

Auslass: 4.5 mm (0.18

in)

YM-4118/90890-04118

Ventilteller-Stärke:

Einlass:

0.8 mm (0.0315 in)

Auslass:

0.7 mm (0.0276 in)

Max. Schlag:

0.01 mm (0.0004 in)

Ventilsitz-Breite:

Einlass:

0.9–1.1 mm

(0.0354–0.0433 in)

(0.0630 in)

Auslass:

0.9–1.1 mm

(0.0354–0.0433 in)

(0.0630 in)

Page 103 of 204

4-28

VENTILE UND VENTILFEDERN

b. Molybdandisulfidol auf den Ven-

tilschaft auftragen.

c. Das Ventil in den Zylinderkopf

einsetzen.

d. Das Ventil hin- und herdrehen, bis

Ventilkegel und Ventilsitz gleich-

mäßig angeschliffen sind; danach

die Schleifpaste vollständig ent-

fernen.

Die beste Wirkung wird erzielt, wenn

das Ventil zwischen den Handflächen

hin- und hergedreht und dabei leicht

gegen den Ventilsitz gedrückt wird.

e. Feinkörnige Schleifpaste auf den

Ventilkegel auftragen und die obi-

gen Arbeitsschritte wiederholen.

Die Schleifpaste nach jedem Arbeits-

gang vollständig vom Ventilkegel und

Ventilsitz abwischen.

f. Tuschierfarbe auf den Ventilkegel

auftragen.

g. Das Ventil in den Zylinderkopf

einsetzen.

h. Das Ventil fest gegen den Ventil-

sitz pressen, um einen deutlichen

Abdruck der Ventilsitz- Breite zu

erhalten.

i. Das Ventil herausnehmen und

dann die Ventilsitz-Breite mes-

sen. Falls die Ventilsitz-Breite

nicht der Vorgabe entspricht,

Ventilkegel und -sitz erneut ein-

schleifen.

VENTILFEDERN

KONTROLLIEREN

1. Messen:

• Lange "a" der ungespannten Ven-

tilfeder

Nicht nach Vorgabe→Erneuern.

2. Messen:

• Federkraft (a) der gespannten

Ventilfeder "a"

Nicht nach Vorgabe→Erneuern.

b. Einbaulange3. Messen:

• Federneigung "a"

Nicht nach Vorgabe→Erneuern.

TASSENSTÖSSEL

KONTROLLIEREN

1. Kontrollieren:

• Tassenstößel

Verkratzt/beschädigt→Tassen-

stößel und Zylinderkopf erneuern.

VENTILE MONTIEREN

1. Auftragen:

• Molybdändisulfidöl

(auf Ventilschaft und Dichtring)

2. Montieren:

• Ventil "1"

• Federsitz "2"

• Ventilschaft-Dichtring "3"

• Ventilfeder "4"

• Federteller "5"

(am Zylinderkopf)

• Darauf achten, dass die Ventile in

ihre ursprüngliche Lage eingebaut

werden; dabei folgende Farbcodi-

erung beachten.

Einlass (Mitte) "a": Himmelblau

Einlass (rechts/links) "b": keine Far-

be

Auslass "c": Lila

• Beim Einbau der Ventilfedern muss

die größere Steigung "d" nach oben

gerichtet sein.

Lange der ungespannten

Ventilfeder:

Einlass:

39.76 mm (1.57 in)

mm (1.53 in)

Auslass:

37.78 mm (1.49 in)

mm (1.45 in)

Federkraft der gespannt-

en Ventilfeder:

Einlass:

99–114 N bei 28.98

mm (9.9–11.4 kg bei

28.98 mm, 22.27–

25.57 lb bei 1.14 in)

Auslass:

126–145 N bei 28.30

mm (12.6–14.5 kg bei

28.30 mm, 28.44–

31.97 lb bei 1.11 in)

Max. Federneigung:

Einlass:

2.5°/1.7 mm (0.067 in)

Auslass:

2.5°/1.6 mm (0.063 in)

Page 104 of 204

4-29

VENTILE UND VENTILFEDERN

e. Kleinere Steigung

3. Montieren: • Ventilkeil

Zum Einbau der Ventilkeile die Ventil-

feder mit dem Ventilfederspanner “1”

und dem Ventilfederspanner- Vorsatz

“2” zusammendrücken.

4. Mit einem Holzstück leicht auf das

Ventilende klopfen, um einen

guten Sitz des Ventilkeils zu

gewährleisten.

Darauf achten, nicht zu hart zu

klopfen, um das Ventil nicht zu be-

schädigen.

5. Montieren:• Ventilplättchen "1"

• Tassenstößel "2"

• Molybdändisulfidol auf das Ven-tilschaftende auftragen.

• Motoröl auf die Tassenstößel auf-

tragen.

• Der Tassenstößel muss sich mit dem Finger mühelos drehen las-

sen.

• Die Tassenstößel und Ventilplätt- chen müssen in der ursprünglichen

Lage montiert werden.

Ventilfederspanner: YM-04019/90890-04019

Ventilfederspanner-

Adapter 19.5 mm: YM-04114

Ventilfederspanner-Vor-

satz: 90890-04114

Page 105 of 204

4-30

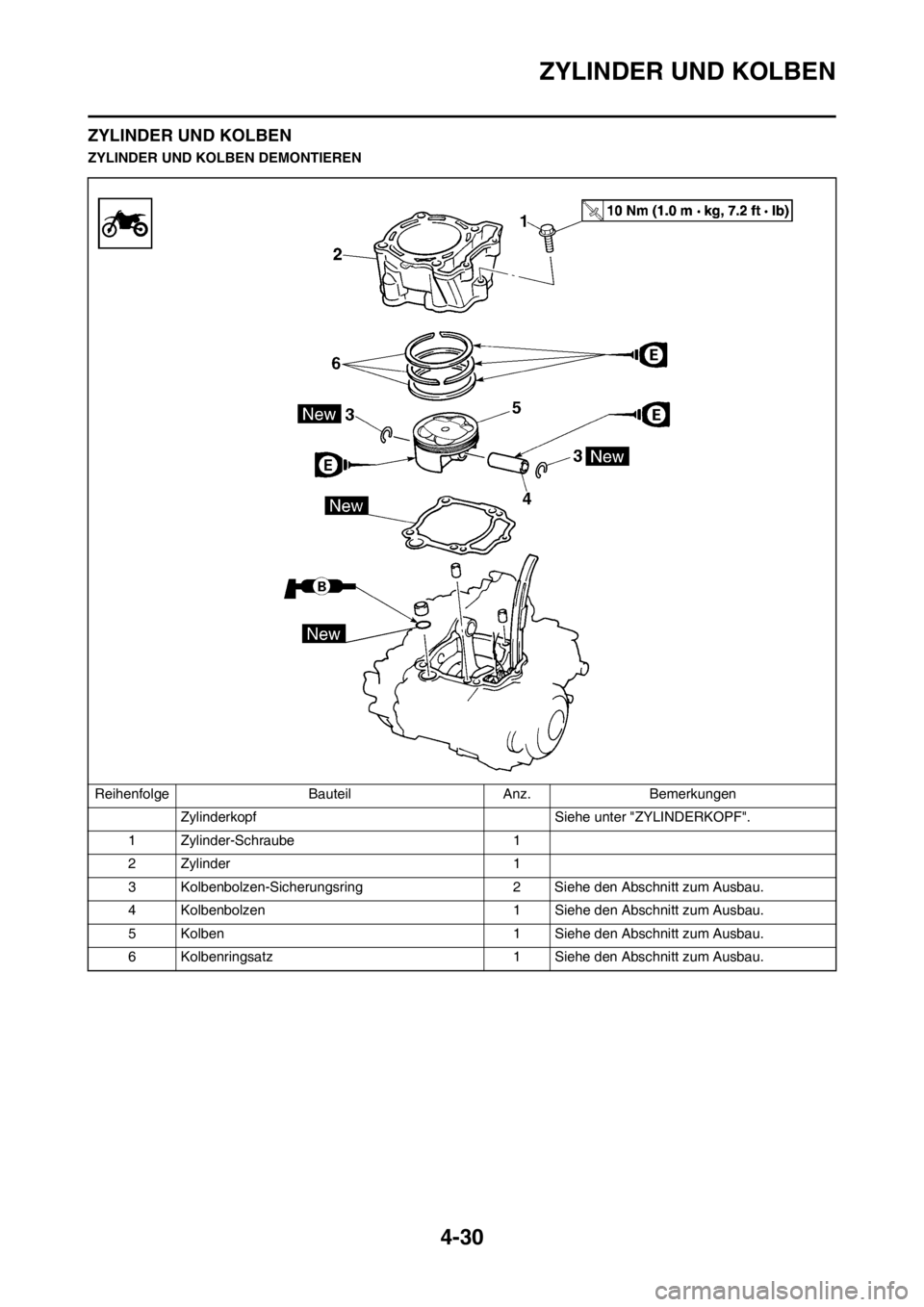

ZYLINDER UND KOLBEN

ZYLINDER UND KOLBEN

ZYLINDER UND KOLBEN DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Zylinderkopf Siehe unter "ZYLINDERKOPF".

1 Zylinder-Schraube 1

2 Zylinder 1

3 Kolbenbolzen-Sicherungsring 2 Siehe den Abschnitt zum Ausbau.

4 Kolbenbolzen 1 Siehe den Abschnitt zum Ausbau.

5 Kolben 1 Siehe den Abschnitt zum Ausbau.

6 Kolbenringsatz 1 Siehe den Abschnitt zum Ausbau.

Page 106 of 204

4-31

ZYLINDER UND KOLBEN

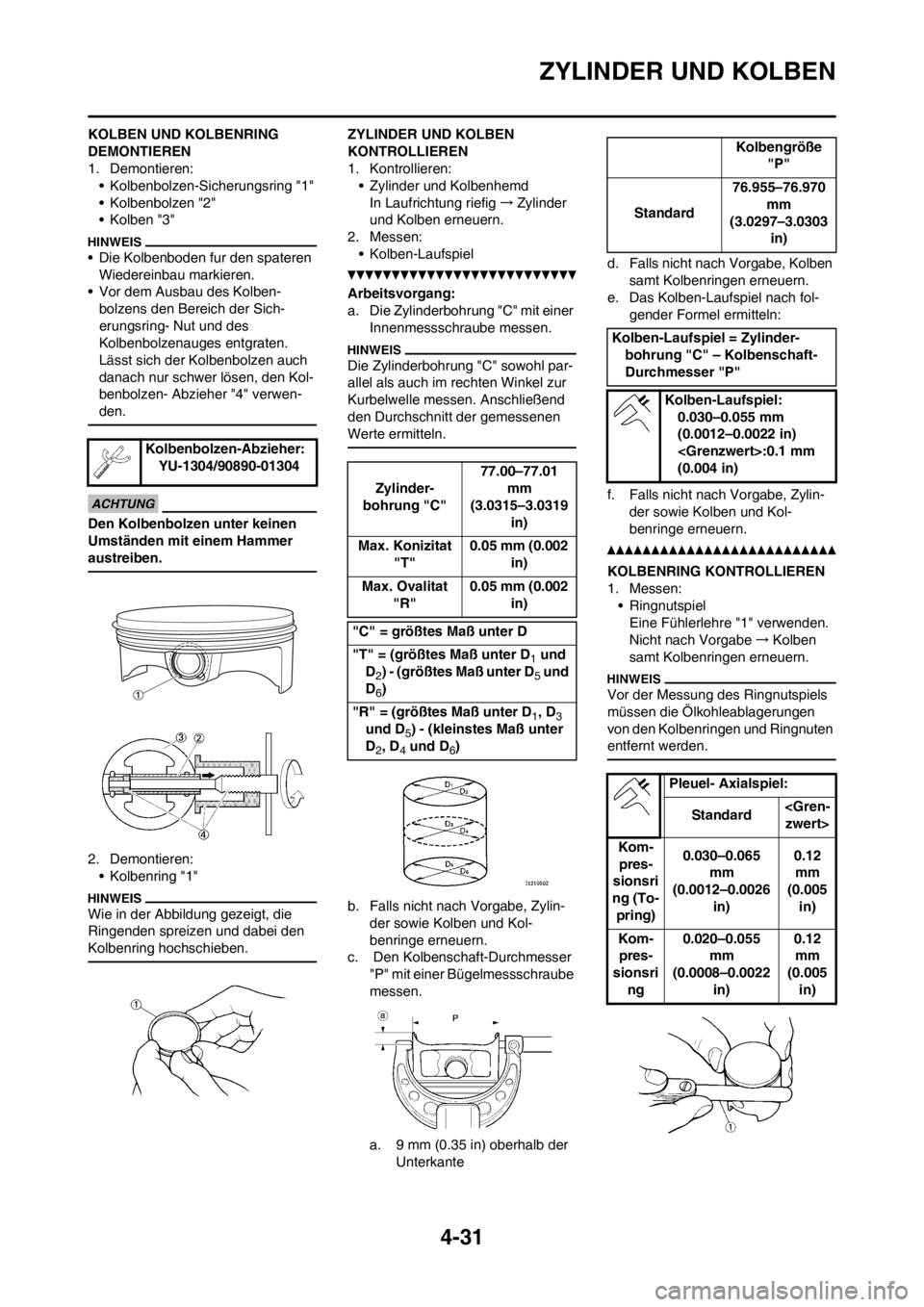

KOLBEN UND KOLBENRING

DEMONTIEREN

1. Demontieren:

• Kolbenbolzen-Sicherungsring "1"

• Kolbenbolzen "2"

• Kolben "3"

• Die Kolbenboden fur den spateren

Wiedereinbau markieren.

• Vor dem Ausbau des Kolben-

bolzens den Bereich der Sich-

erungsring- Nut und des

Kolbenbolzenauges entgraten.

Lässt sich der Kolbenbolzen auch

danach nur schwer lösen, den Kol-

benbolzen- Abzieher "4" verwen-

den.

Den Kolbenbolzen unter keinen

Umständen mit einem Hammer

austreiben.

2. Demontieren:

• Kolbenring "1"

Wie in der Abbildung gezeigt, die

Ringenden spreizen und dabei den

Kolbenring hochschieben.

ZYLINDER UND KOLBEN

KONTROLLIEREN

1. Kontrollieren:

• Zylinder und Kolbenhemd

In Laufrichtung riefig→Zylinder

und Kolben erneuern.

2. Messen:

• Kolben-Laufspiel

Arbeitsvorgang:

a. Die Zylinderbohrung "C" mit einer

Innenmessschraube messen.

Die Zylinderbohrung "C" sowohl par-

allel als auch im rechten Winkel zur

Kurbelwelle messen. Anschließend

den Durchschnitt der gemessenen

Werte ermitteln.

b. Falls nicht nach Vorgabe, Zylin-

der sowie Kolben und Kol-

benringe erneuern.

c. Den Kolbenschaft-Durchmesser

"P" mit einer Bügelmessschraube

messen.

a. 9 mm (0.35 in) oberhalb der

Unterkanted. Falls nicht nach Vorgabe, Kolben

samt Kolbenringen erneuern.

e. Das Kolben-Laufspiel nach fol-

gender Formel ermitteln:

f. Falls nicht nach Vorgabe, Zylin-

der sowie Kolben und Kol-

benringe erneuern.

KOLBENRING KONTROLLIEREN

1. Messen:

• Ringnutspiel

Eine Fühlerlehre "1" verwenden.

Nicht nach Vorgabe→Kolben

samt Kolbenringen erneuern.

Vor der Messung des Ringnutspiels

müssen die Ölkohleablagerungen

von den Kolbenringen und Ringnuten

entfernt werden.

Kolbenbolzen-Abzieher:

YU-1304/90890-01304

Zylinder-

bohrung "C"77.00–77.01

mm

(3.0315–3.0319

in)

Max. Konizitat

"T"0.05 mm (0.002

in)

Max. Ovalitat

"R"0.05 mm (0.002

in)

"C" = größtes Maß unter D

"T" = (größtes Maß unter D

1 und

D

2) - (größtes Maß unter D5 und

D

6)

"R" = (größtes Maß unter D

1, D3

und D

5) - (kleinstes Maß unter

D

2, D4 und D6)

Kolbengröße

"P"

Standard76.955–76.970

mm

(3.0297–3.0303

in)

Kolben-Laufspiel = Zylinder-

bohrung "C" – Kolbenschaft-

Durchmesser "P"

Kolben-Laufspiel:

0.030–0.055 mm

(0.0012–0.0022 in)

(0.004 in)

Pleuel- Axialspiel:

Standard

Kom-

pres-

sionsri

ng (To-

pring)0.030–0.065

mm

(0.0012–0.0026

in)0.12

mm

(0.005

in)

Kom-

pres-

sionsri

ng0.020–0.055

mm

(0.0008–0.0022

in)0.12

mm

(0.005

in)

Page 107 of 204

4-32

ZYLINDER UND KOLBEN

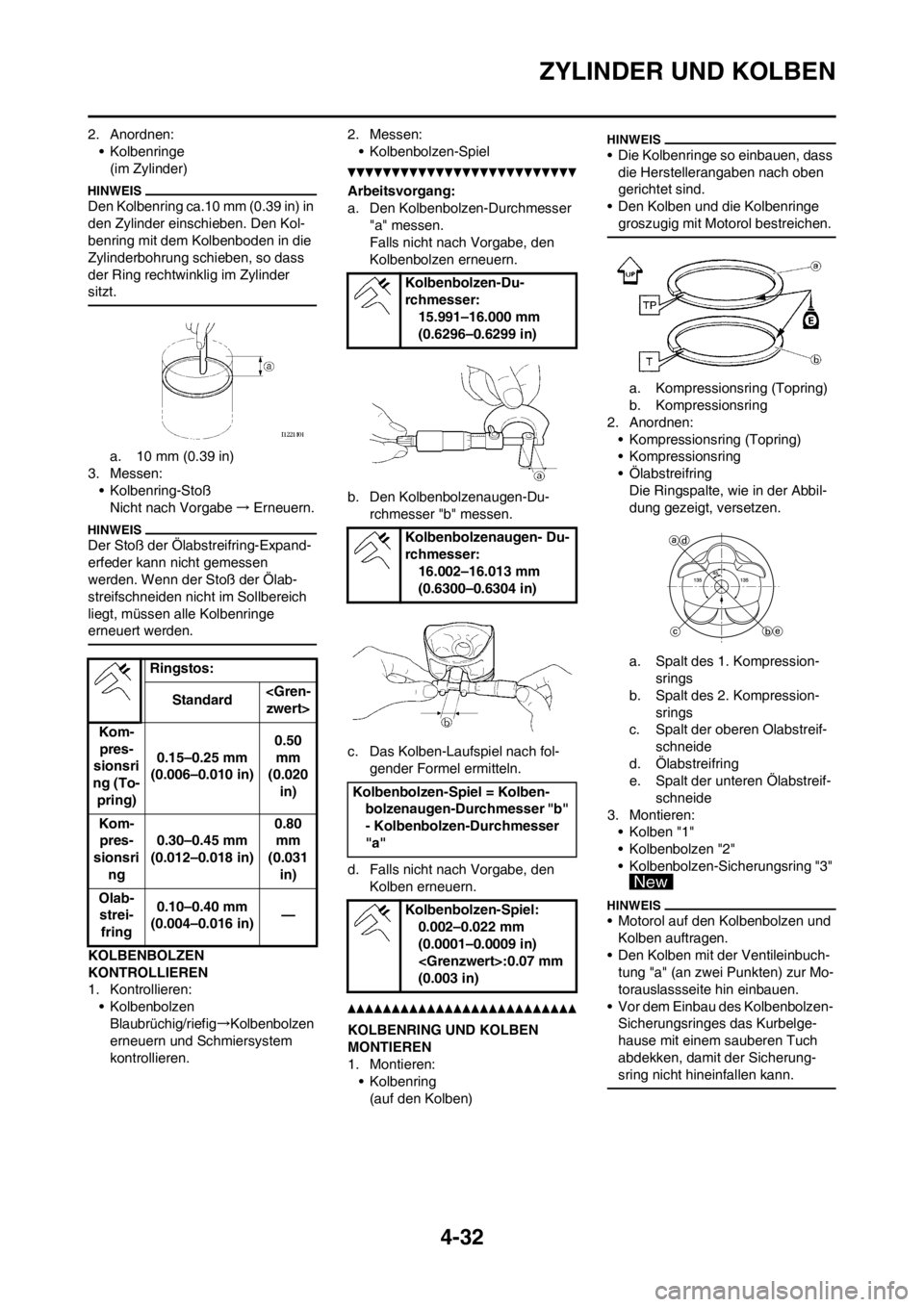

2. Anordnen:

• Kolbenringe

(im Zylinder)

Den Kolbenring ca.10 mm (0.39 in) in

den Zylinder einschieben. Den Kol-

benring mit dem Kolbenboden in die

Zylinderbohrung schieben, so dass

der Ring rechtwinklig im Zylinder

sitzt.

a. 10 mm (0.39 in)

3. Messen:

• Kolbenring-Stoß

Nicht nach Vorgabe→Erneuern.

Der Stoß der Ölabstreifring-Expand-

erfeder kann nicht gemessen

werden. Wenn der Stoß der Ölab-

streifschneiden nicht im Sollbereich

liegt, müssen alle Kolbenringe

erneuert werden.

KOLBENBOLZEN

KONTROLLIEREN

1. Kontrollieren:

• Kolbenbolzen

Blaubrüchig/riefig→Kolbenbolzen

erneuern und Schmiersystem

kontrollieren.2. Messen:

• Kolbenbolzen-Spiel

Arbeitsvorgang:

a. Den Kolbenbolzen-Durchmesser

"a" messen.

Falls nicht nach Vorgabe, den

Kolbenbolzen erneuern.

b. Den Kolbenbolzenaugen-Du-

rchmesser "b" messen.

c. Das Kolben-Laufspiel nach fol-

gender Formel ermitteln.

d. Falls nicht nach Vorgabe, den

Kolben erneuern.

KOLBENRING UND KOLBEN

MONTIEREN

1. Montieren:

• Kolbenring

(auf den Kolben)

• Die Kolbenringe so einbauen, dass

die Herstellerangaben nach oben

gerichtet sind.

• Den Kolben und die Kolbenringe

groszugig mit Motorol bestreichen.

a. Kompressionsring (Topring)

b. Kompressionsring

2. Anordnen:

• Kompressionsring (Topring)

• Kompressionsring

• Ölabstreifring

Die Ringspalte, wie in der Abbil-

dung gezeigt, versetzen.

a. Spalt des 1. Kompression-

srings

b. Spalt des 2. Kompression-

srings

c. Spalt der oberen Olabstreif-

schneide

d. Ölabstreifring

e. Spalt der unteren Ölabstreif-

schneide

3. Montieren:

• Kolben "1"

• Kolbenbolzen "2"

• Kolbenbolzen-Sicherungsring "3"

• Motorol auf den Kolbenbolzen und

Kolben auftragen.

• Den Kolben mit der Ventileinbuch-

tung "a" (an zwei Punkten) zur Mo-

torauslassseite hin einbauen.

• Vor dem Einbau des Kolbenbolzen-

Sicherungsringes das Kurbelge-

hause mit einem sauberen Tuch

abdekken, damit der Sicherung-

sring nicht hineinfallen kann.

Ringstos:

Standard

Kom-

pres-

sionsri

ng (To-

pring)0.15–0.25 mm

(0.006–0.010 in)0.50

mm

(0.020

in)

Kom-

pres-

sionsri

ng0.30–0.45 mm

(0.012–0.018 in)0.80

mm

(0.031

in)

Olab-

strei-

fring0.10–0.40 mm

(0.004–0.016 in)—

Kolbenbolzen-Du-

rchmesser:

15.991–16.000 mm

(0.6296–0.6299 in)

Kolbenbolzenaugen- Du-

rchmesser:

16.002–16.013 mm

(0.6300–0.6304 in)

Kolbenbolzen-Spiel = Kolben-

bolzenaugen-Durchmesser "b"

- Kolbenbolzen-Durchmesser

"a"

Kolbenbolzen-Spiel:

0.002–0.022 mm

(0.0001–0.0009 in)

(0.003 in)

Page 108 of 204

4-33

ZYLINDER UND KOLBEN

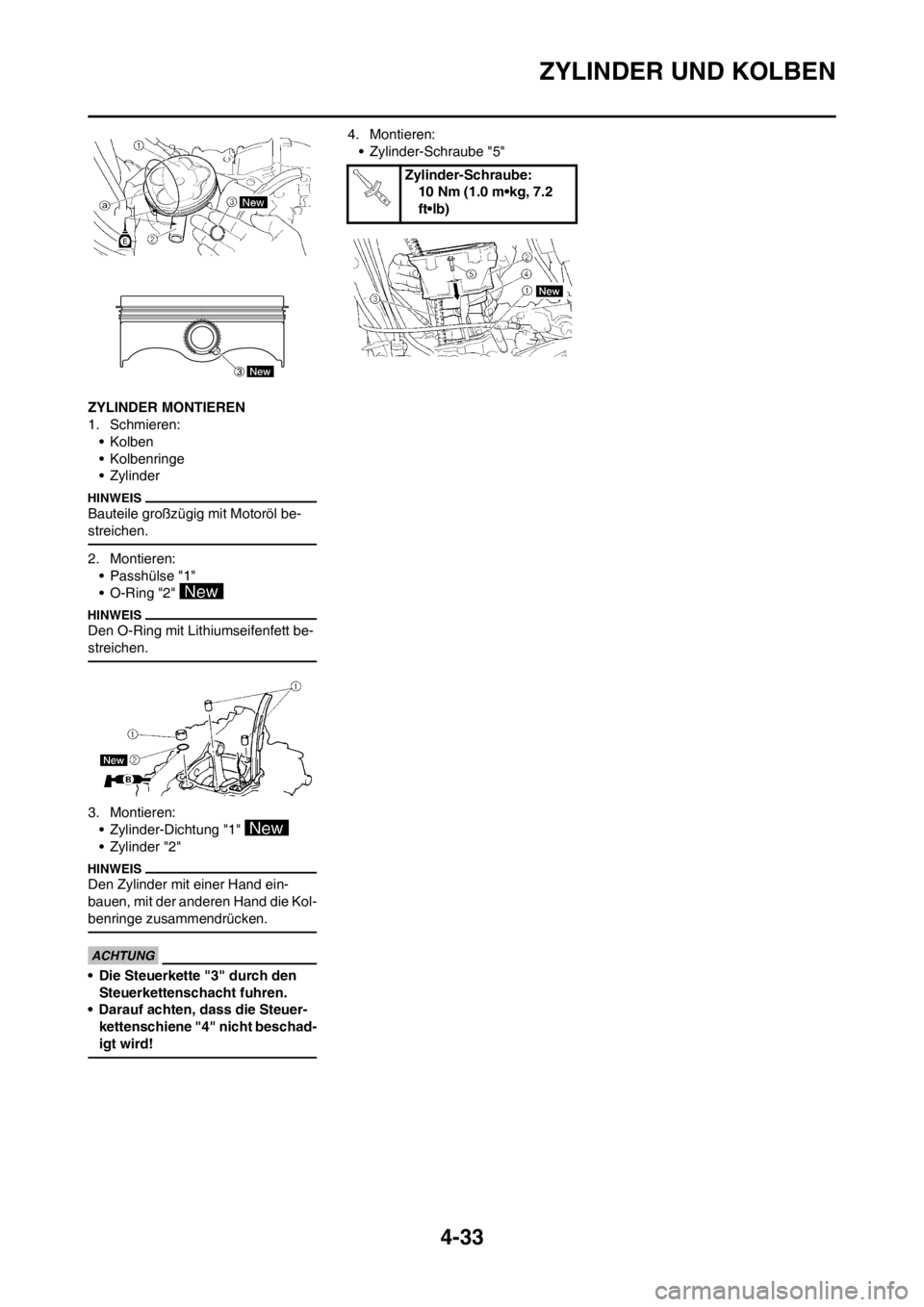

ZYLINDER MONTIEREN

1. Schmieren:

•Kolben

• Kolbenringe

• Zylinder

Bauteile großzügig mit Motoröl be-

streichen.

2. Montieren:

• Passhülse "1"

• O-Ring "2"

Den O-Ring mit Lithiumseifenfett be-

streichen.

3. Montieren:

• Zylinder-Dichtung "1"

• Zylinder "2"

Den Zylinder mit einer Hand ein-

bauen, mit der anderen Hand die Kol-

benringe zusammendrücken.

• Die Steuerkette "3" durch den

Steuerkettenschacht fuhren.

• Darauf achten, dass die Steuer-

kettenschiene "4" nicht beschad-

igt wird!

4. Montieren:

• Zylinder-Schraube "5"

Zylinder-Schraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 109 of 204

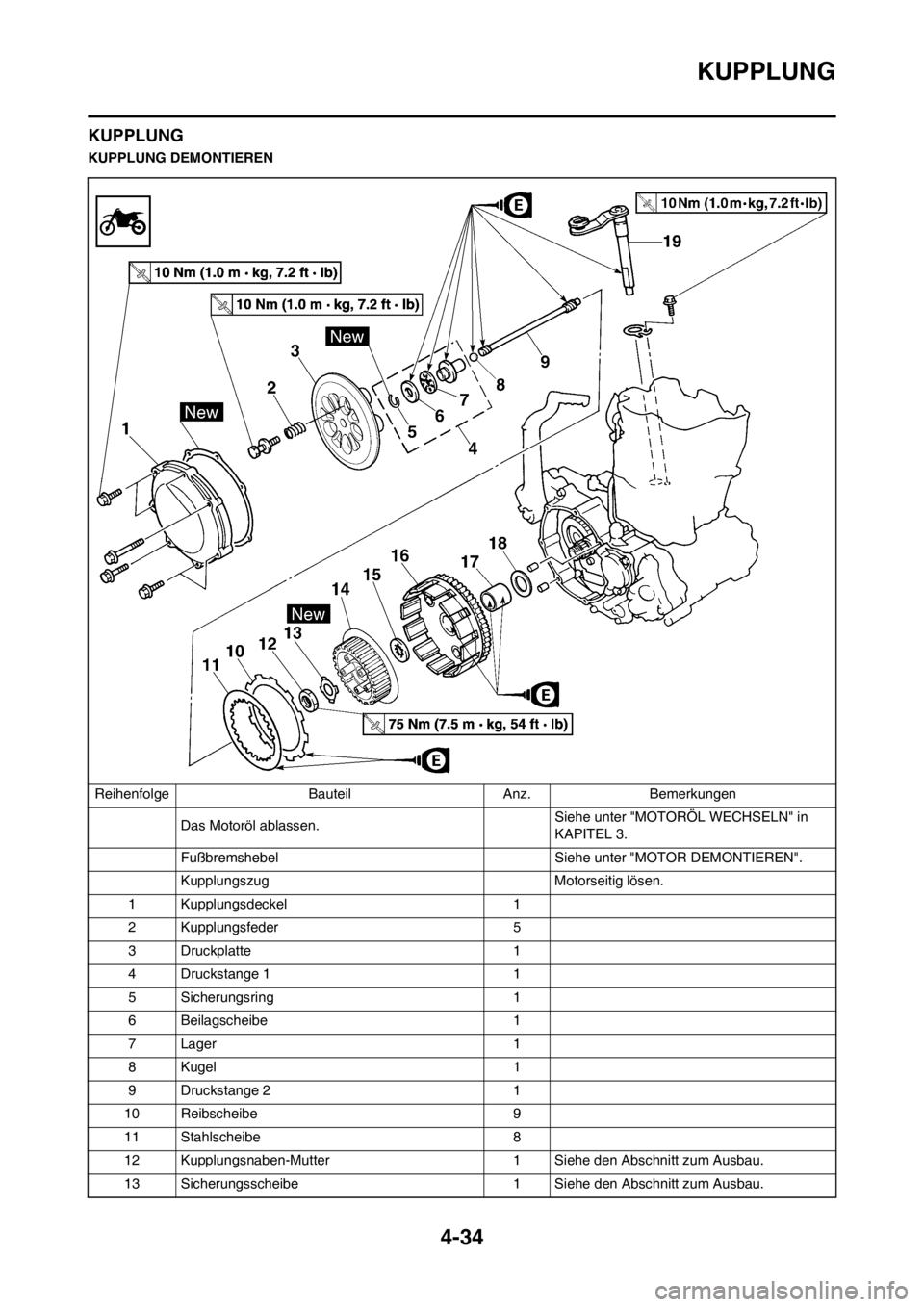

4-34

KUPPLUNG

KUPPLUNG

KUPPLUNG DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Das Motoröl ablassen. Siehe unter "MOTORÖL WECHSELN" in

KAPITEL 3.

Fußbremshebel Siehe unter "MOTOR DEMONTIEREN".

Kupplungszug Motorseitig lösen.

1 Kupplungsdeckel 1

2 Kupplungsfeder 5

3 Druckplatte 1

4 Druckstange 1 1

5 Sicherungsring 1

6 Beilagscheibe 1

7 Lager 1

8 Kugel 1

9 Druckstange 2 1

10 Reibscheibe 9

11 Stahlscheibe 8

12 Kupplungsnaben-Mutter 1 Siehe den Abschnitt zum Ausbau.

13 Sicherungsscheibe 1 Siehe den Abschnitt zum Ausbau.

Page 110 of 204

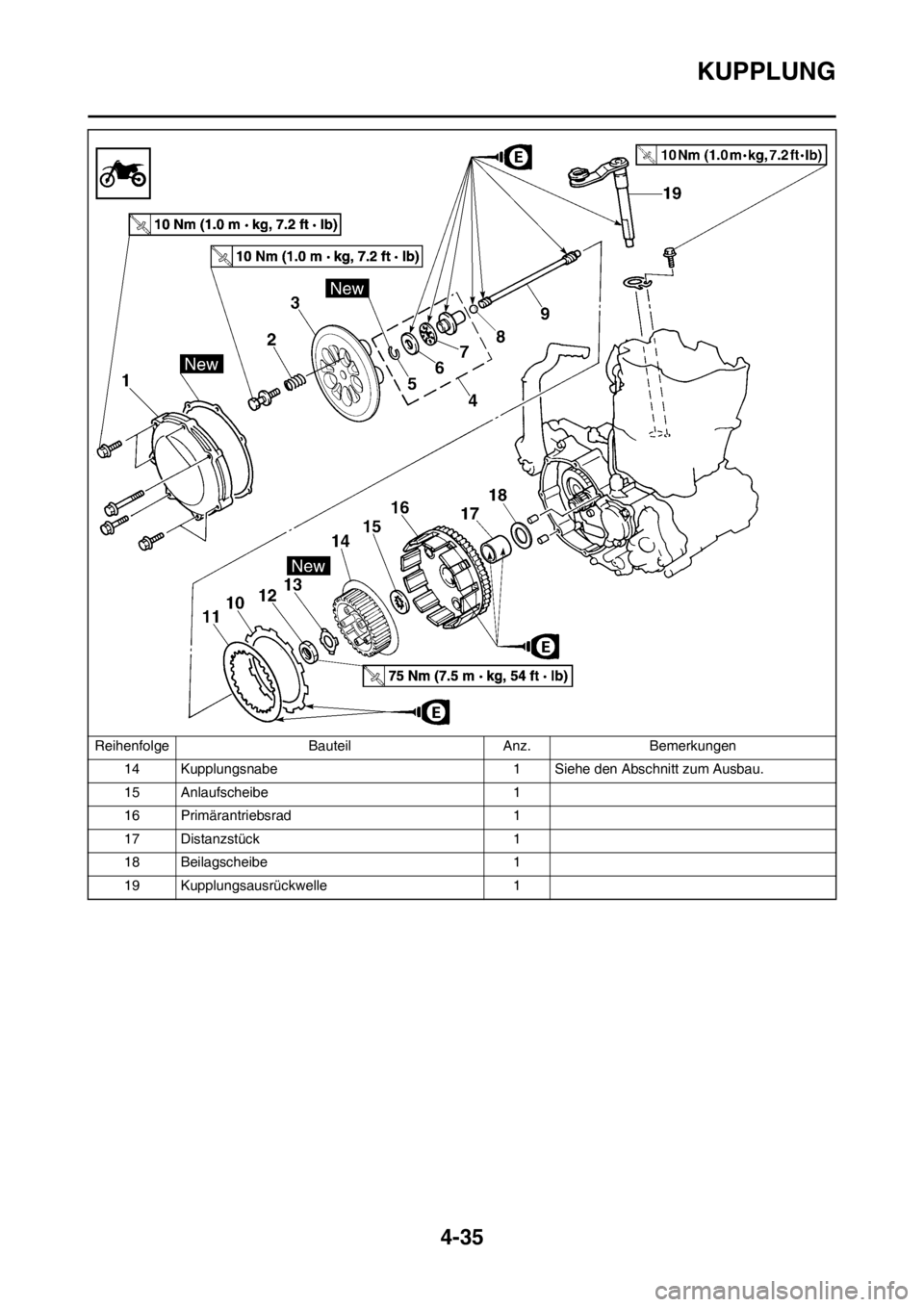

4-35

KUPPLUNG

14 Kupplungsnabe 1 Siehe den Abschnitt zum Ausbau.

15 Anlaufscheibe 1

16 Primärantriebsrad 1

17 Distanzstück 1

18 Beilagscheibe 1

19 Kupplungsausrückwelle 1 Reihenfolge Bauteil Anz. Bemerkungen