ESP YAMAHA YZ450F 2012 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2012, Model line: YZ450F, Model: YAMAHA YZ450F 2012Pages: 236, PDF-Größe: 11.45 MB

Page 16 of 236

1-8

BESONDERE MERKMALE

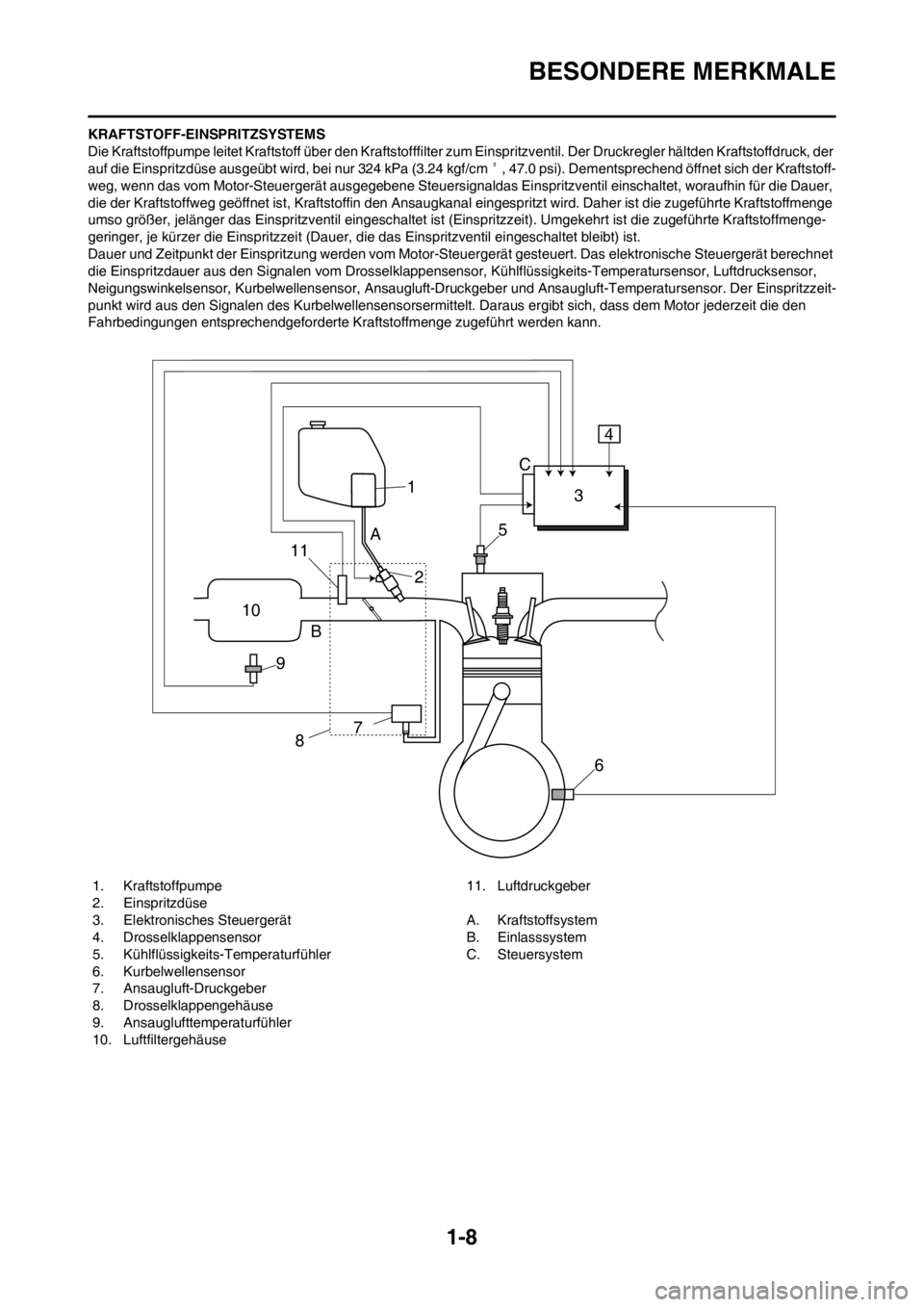

KRAFTSTOFF-EINSPRITZSYSTEMS

Die Kraftstoffpumpe leitet Kraftstoff über den Kraftstofffilter zum Einspritzventil. Der Druckregler hältden Kraftstoffdruck, der

auf die Einspritzdüse ausgeübt wird, bei nur 324 kPa (3.24 kgf/cm², 47.0 psi). Dementsprechend öffnet sich der Kraftstoff-

weg, wenn das vom Motor-Steuergerät ausgegebene Steuersignaldas Einspritzventil einschaltet, woraufhin für die Dauer,

die der Kraftstoffweg geöffnet ist, Kraftstoffin den Ansaugkanal eingespritzt wird. Daher ist die zugeführte Kraftstoffmenge

umso größer, jelänger das Einspritzventil eingeschaltet ist (Einspritzzeit). Umgekehrt ist die zugeführte Kraftstoffmenge-

geringer, je kürzer die Einspritzzeit (Dauer, die das Einspritzventil eingeschaltet bleibt) ist.

Dauer und Zeitpunkt der Einspritzung werden vom Motor-Steuergerät gesteuert. Das elektronische Steuergerät berechnet

die Einspritzdauer aus den Signalen vom Drosselklappensensor, Kühlflüssigkeits-Temperatursensor, Luftdrucksensor,

Neigungswinkelsensor, Kurbelwellensensor, Ansaugluft-Druckgeber und Ansaugluft-Temperatursensor. Der Einspritzzeit-

punkt wird aus den Signalen des Kurbelwellensensorsermittelt. Daraus ergibt sich, dass dem Motor jederzeit die den

Fahrbedingungen entsprechendgeforderte Kraftstoffmenge zugeführt werden kann.

1. Kraftstoffpumpe

2. Einspritzdüse

3. Elektronisches Steuergerät

4. Drosselklappensensor

5. Kühlflüssigkeits-Temperaturfühler

6. Kurbelwellensensor

7. Ansaugluft-Druckgeber

8. Drosselklappengehäuse

9. Ansauglufttemperaturfühler

10. Luftfiltergehäuse11. Luftdruckgeber

A. Kraftstoffsystem

B. Einlasssystem

C. Steuersystem

1

10

9B

87

6 5

A

23 C4

11

Page 26 of 236

1-18

STARTEN UND EINFAHREN

HANDHABUNGSHINWEISE

Niemals den Motor in einem ge-

schlossenen Raum starten oder

betreiben. Die Abgase sind giftig

und können in kürzester Zeit zu

Bewusstlosigkeit bzw. Stets für

eine gute Belüftung sorgen.

• Ungleich einem 2-Takt-Motor,

kann dieser Motor nicht mit

geöffnetem Gasdrehgriff ange-

lassen werden; anderenfalls

könnte der Kickstarterhebel

rückschlagen. Außerdem könnte

das Gemisch bei geöffnetem

Gasdrehgriff zu mager sein.

• Vor dem Anfahren der Maschine,

unbedingt die unter „Prüfungen

vor lnbetriebnahme" aufgefüh-

rten Kontrollen ausführen.

LUFTFILTER WARTEN

Entsprechend dem Abschnitt "LUFT-

FILTER REINIGEN" in KAPITEL 3,

Schaumfilteröl auf den Filtereinsatz

auftragen. (Ein Überschuss an Öl

kann Startprobleme verursachen.)

KALTEN MOTOR ANLASSEN

1. Den Kühlflüssigkeitsstand kon-

trollieren.

2. Das Getriebe auf Neutral

schalten.

3. Choke-Knopf/Leerlaufschraube

"1" auf volle Länge herausziehen.

Choke-Knopf/Leerlaufschraube bei

Lufttemperaturen unter 15°C (59°F)

verwenden.

4. Kickstarter mit dem Fuß leicht

nach unten treten, bis ein Wider-

stand zu spüren ist.

5. Bei vollständig geschlossenem

Gasdrehgriff den Kickstarterhebel

herausklappen, mit dem Fuß

langsam niedertreten, bis deutli-

cher Widerstand spürbar wird und

dann den Kickstarter kräftig du-

rchtreten.

Beim Anlassen des Motors mit

dem Kickstarter den Gasdrehgriff

nicht öffnen. Anderenfalls könnte

der Kickstarterhebel rückschlag-

en.

Wenn der Motor nicht anspringt, den

Kickstarter 10 bis 20 Mal langsam bei

Vollgas durchtreten, um das im Motor

vorhandene fette Gemisch auszus-

toßen.

6. Wenn der Motor angesprungen

ist, ihn eine oder zwei Minuten bei

konstanter Drehzahl (3,000 bis

5,000 U/min) warmlaufen lassen

und dann den Choke-Knopf/die

Leerlaufschraube wieder in ur-

sprüngliche Position bringen.

7. Drücken Sie den Motorstopp-

schalter "1".

Den Motor nicht übermäßig lange

im Leerlauf betreiben.

WARMEN MOTOR ANLASSEN

Achten Sie beim Starten eines war-

men Motors darauf, dass die Kalt-

starteinrichtung (Choke) gedrückt ist

und dass Sie kein Gas geben, starten

Sie dann den Motor mit dem Kick-

starter.

Wenn der Motor nicht anspringt, den

Kickstarter 10 bis 20 Mal langsam bei

Vollgas durchtreten, um das im Motor

vorhandene fette Gemisch auszus-

toßen.

EINFAHRVORSCHRIFTEN

1. Vor dem Starten voll tanken.

2. Die "Routinekontrolle vor Fahrt-

beginn" ausführen.

3. Den Motor anlassen und einige

Minuten lang betreiben. Die Leer-

laufdrehzahl und die Funktion der

Bedienelemente einschließlich

des Motorstoppschalters kontrol-

lieren. Den Motor erneut anlassen

und innerhalb 5 Minuten dessen

Funktion kontrollieren.

4. Das Motorrad 5–8 Minuten lang

mit mäßigem Gas im unteren

Gangbereich betreiben.

5. Den Motorbetrieb bei 1/4 bis 1/2

geöffnetem Gasdrehgriff (niedri-

ger bis mäßiger Geschwindigkeit)

etwa eine Stunde lang überwa-

chen.

6. Den Motor erneut starten und den

gesamten Betriebsbereich kon-

trollieren. Den Motor erneut start-

en und weiter 10–15 Minuten lang

betreiben. Das Motorrad ist nun

rennfertig.

• Entsprechend dem Abschnitt

"ANZUGSDREHMOMENTE KON-

TROLLIEREN", nach dem Ein-

fahren sowie vor jedem Rennen

samtliche Befestigungselemente

kontrollieren. Befestigungsele-

mente ggf. vorschriftsmäßig

festziehen.

• Folgende Bauteile müssen nach

dem Auswechseln eingefahren

werden.

ZYLINDER UND KURBELWELLE:

Eine einstündige Einfahrzeit ein-

legen.

KOLBEN, KOLBENRINGE, VEN-

TILE, NOCKLENWELLEN UND

RITZEL:

Eine halbstündige Einfahrzeit mit

maximal halb geöffnetem Gas-

drehgriff einlegen. Den Motorbe-

trieb gründlich überwachen.

Page 33 of 236

2-5

WARTUNGSDATEN

Ventilführungs-Innendurchmesser (Einlass)5.500–5.512 mm (0.2165–0.2170 in) 5.550 mm

(0.2185 in)

Ventilführungs-Innendurchmesser (Auslass)5.500–5.512 mm (0.2165–0.2170 in) 5.550 mm

(0.2185 in)

Ventilschaft-Spiel (Einlass) 0.010–0.037 mm (0.0004–0.0015 in) 0.08 mm (0.003

in)

Ventilschaft-Spiel (Auslass) 0.020–0.047 mm (0.0008–0.0019 in) 0.10 mm (0.004

in)

Max. Ventilschaft-Schlag ---- 0.01 mm

(0.0004 in)

Ventilsitz-Breite (Einlass) 0.9–1.1 mm (0.0354–0.0433 in) 1.6 mm (0.0630

in)

Ventilsitz-Breite (Auslass) 0.9–1.1 mm (0.0354–0.0433 in) 1.6 mm (0.0630

in)

Ventilfeder:

Ungespannte Länge (Einlass) 40.76 mm (1.60 in) 39.76 mm (1.57

in)

Ungespannte Länge (Auslass) 37.01mm (1.46 in) 36.01 mm (1.42

in)

Einbaulänge (Ventil geschlossen) (Einlass) 34.78 mm (1.37 in) ----

Einbaulänge (Ventil geschlossen) (Auslass) 30.83 mm (1.21 in) ----

Federdruck bei Einbaulänge (Einlass) 178-204 N bei 34.78 mm (18.2-20.8 kg bei

34.78 mm, 40.01–45.86 lb bei 1.37 in)----

Federdruck bei Einbaulänge (Auslass) 124-142 N bei 30.83 mm (12.6-14.5 kg bei

30.83 mm, 27.88–31.92 lb bei 1.21 in)----

Max. Neigung* (Einlass) ---- 2.5°/1.8 mm

(2.5°/0.071 in)

Max. Neigung* (Auslass) ---- 2.5°/1.6 mm

(2.5°/0.063 in)

Windungsrichtung (Draufsicht) (Einlass) Im Uhrzeigersinn ----

Windungsrichtung (Draufsicht) (Auslass) Im Uhrzeigersinn ----Bezeichnung Standard Grenzwert

Page 35 of 236

2-7

WARTUNGSDATEN

Kurbelwelle:

Kurbelbreite "A" 61.95–62.00 mm (2.439–2.441 in) ----

Max. Schlag "C" 0.03 mm (0.0012 in) 0.05 mm (0.002

in)

Pleuel-Axialspiel "D" 0.15–0.45 mm (0.0059–0.0177 in) 0.50 mm (0.02

in)

Pleuel-Radialspiel "F" 0.4–1.0 mm (0.02–0.04 in) 2.0 mm (0.08

in)

Balancer:

Antrieb Zahnrad ----

Luftfilter-Ölsorte: Hochwertiges Schaumfilteröl o. Ä. ----

Kupplung:

Reibscheiben-Stärke 2.92–3.08 mm (0.115–0.121 in) 2.8 mm (0.110

in)

Anzahl 8 ----

Stahlscheiben-Stärke 1.5–1.7 mm (0.059–0.067 in) ----

Anzahl 7 ----

Max. Verzug ---- 0.1 mm (0.004

in)

Länge der ungespannten Kupplungsfeder 50.0 mm (1.97 in) 49.0 mm (1.93

in)

Anzahl 6 ----

Kupplungskorb-Axialspiel 0.10–0.35 mm (0.0039–0.0138 in) ----

Kupplungskorb-Radialspiel 0.010–0.044 mm (0.0004–0.0017 in) ----

Ausrückmechanismus Innen-Nockendruck ----

Schaltung:

Schaltmechanismus Schaltwalze und Führungsstange ----

Ausweichung des Pleuelauge ---- 0.05 mm (0.002

in)

Kickstarter:

Bauart Sperrklinke ----

Kraftstoffpumpe:

Kraftstoffdruck 324 kPa (3.24 kg/cm

2, 46.1 psi) ----

Einspritzdüse:----

Typ/Hersteller 1010/DENSO ----

Drosselklappengehäuse:----

Kennzeichnung 33D1 00 ----

Hersteller KEIHIN ----Bezeichnung Standard Grenzwert

Page 37 of 236

2-9

WARTUNGSDATEN

FAHRWERK

Bezeichnung Standard Grenzwert

Lenkung:

Lenkkopflager-Bauart Schrägkugellager ----

Vorderradaufhangung: USA, CDN EUROPA, AUS, NZ, ZA

Telskopgabel-Federweg 310 mm (12.2 in)←----

Länge der ungespannten Gabelfeder 470 mm (18.5 in)←465 mm (18.3

in)

Standard-Federrate K = 4.6 N/mm (0.469 kg/

mm, 26.3 lb/in)←----

Umrüstmöglichkeiten Ja←----

Ölfüllmenge 551 cm

3 (19.4 lmp oz,

18.63 US oz)←----

Ölsorte Gabelöl "S1"←----

Gleitrohr-Außendurchmesser 48 mm (1.89 in)←----

Gabelrohr-Überstand Null mm (null in)←----

Hinterradaufhängung: USA, CDN EUROPA, AUS, NZ, ZA

Federweg 132.0 mm (5.20 in)←----

Länge der ungespannten Feder 260 mm (10.24 in)←254.8 mm

(10.03 in)

Einbaulänge 250 mm (9.84 in) 246 mm (9.69 in) ----

Vorspannlänge

in)←

Standard-Federrate K = 56.0 N/mm (5.7 kg/

mm, 319.2 lb/in)K = 54.0 N/mm (5.5 kg/

mm, 308.0 lb/in)----

Umrüstmöglichkeiten Ja←----

Dämpfergasdruck 1,000 kPa (10 kg/cm

2,

142 psi)←----

Schwinge:

Max. Schwingenspiel

Seitenspiel ---- 1.0 mm (0.04

in)

Räder:

Vorderrad-Bauart Speichenrad ----

Hinterrad-Bauart Speichenrad ----

Vorderrad-Felgendimension/-material 21 × 1.60/Aluminum ----

Hinterrad-Felgendimension/-material 19 × 2.15/Aluminum ----

Max. Felgenschlag:

Höhenschlag ---- 2.0 mm (0.08

in)

Seitenschlag ---- 2.0 mm (0.08

in)

Antriebskette:

Typ/Hersteller DID520DMA2 SDH/DAIDO ----

Anzahl Glieder 113 Glieder + Schloss ----

Kettendurchhang 50–60 mm (2.0–2.4 in) ----

Länge der Kette über 15 Glieder ---- 242.9 mm

(9.563 in)

Page 57 of 236

3-1

WARTUNGSINTERVALLE

REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN

WARTUNGSINTERVALLE

• Die hier empfohlenen Zeitabstände für Wartung und Schmierung sollten lediglich als Richtwerte für den Normalbetrieb

angesehen werden. Je nach Wetterbedingungen, Belastung und Einsatzgebiet können in Abweichung des regelmäßigen

Wartungsplans kürzere Intervalle notwendig werden. Wenden Sie sich im Zweifelsfalle an Ihren Yamaha-Händler.

• Regelmäßige Inspektionen sind unerlässlich, um die volle Leistung der Maschine zu nutzen. Die Lebensdauer der Teile

hängt entscheidend von den Umgebungsbedingungen ab, in denen die Maschine gefahren wird (Regen, Schmutz etc.).

Daher sind ggf. kürzere Inspektionsintervalle erforderlich als in untenstehender Liste angegeben.

BezeichnungNach

dem

Ein-

fahrenNach

jedem

Ren-

nen(ca.

2,5

Stun-

den)

Nach

jedem

3. Ren-

nen

(ca.

7,5

Stun-

den)Nach

jedem

5. Ren-

nen

(ca.

12,5

Stun-

den)

Nach

BedarfBemerkungen

MOTORÖL

Erneuern●●

VENTILE

Ventilspiel kontrollieren●●Der Motor muss abgekühlt sein.

Kontrollieren●Ventilsitze und -schafte auf Ver-

schleiß kontrollieren.

Erneuern●

VENTILFEDERN

Kontrollieren●Ungespannte Länge und Neigung

kontrollieren.

Erneuern●

TASSENSTÖSSEL

Kontrollieren●Auf Kratzer und Verschleiß kontrol-

lieren.

Erneuern●

NOCKENWELLEN Die Nockenwellen-Oberfläche kon-

trollieren.

Kontrollieren●Das Dekompressionssystem kontrol-

lieren.

Erneuern●

NOCKENWELLENRÄDER

Kontrollieren●Auf Beschädigung und Zähne auf Ver-

schleiß kontrollieren.

Erneuern●

KOLBEN

Kontrollieren●Auf Rissbildung untersuchen.

Reinigen●Ölkohleablagerungen ggf. entfernen.

Erneuern●●Kolben, Kolbenbolzen, Kolbenbolzen-

Sicherungsring und Kolbenring kom-

plett als Satz erneuern.

3

Page 75 of 236

3-19

FAHRWERK

6. Schmieren:

• Antriebskette

ANTRIEBSKETTEN-DURCHHANG

EINSTELLEN

1. Das Motorrad aufbocken, um das

Hinterrad vom Boden abzuheben.

2. Kontrollieren:

• Antriebsketten-Durchhang "a"

oberhalb der Kettenschienen-

Schraube

Nicht nach Vorgabe→Korrigieren.

Mehrmals das Hinterrad drehen und

den Kettendurchhang kontrollieren,

um die straffste Stelle der Antrieb-

skette ausfindig zu machen. Den Ket-

tendurchhang an dieser Stelle

messen bzw. einstellen.

3. Einstellung:

• Antriebsketten-Durchhang

Antriebsketten-Durchhang einstel-

len:

a. Die Achsmutter "1" und Sich-

erungsmuttern "2" lokkern.

b. Den Antriebsketten-Durchhang

durch Verdrehen der Ein-

stellschraube "3" einstellen.c. Beide Seiten um dieselbe Anzahl

Umdrehungen verstellen, um die

Radausrichtung nicht zu verstel-

len. (Beide Kettenspanner sind

mit Ausrichtungsmarkierungen

"a" versehen.) VORSICHT: Eine

falsch gespannte Antriebskette

verursacht eröhten Verschleiß

von Motor und anderen wichti-

gen Teilen des Motorrads und

kann dazu führen, dass die

Kette reißt oder abspringt. Da-

her darauf achten, dass der

Kettendurchhang sich im Soll-

bereich befindet.

A. Rechts

B. Links

Bei der Einstellung sicherstellen,

dass die Antriebskette, von hinten be-

trachtet, mit dem Kettenrad fluchtet.

d. Beim Festziehen der Achsmutter

die Antriebskette niederdrücken.

e. Die Sicherungsmuttern festzie-

hen.

TELESKOPGABEL

KONTROLLIEREN

1. Kontrollieren:

• Funktion der Teleskopgabel

Die Teleskopgabel bei gezogen-

em Handbremshebel mehrmals

ein- und ausfedern.

Stockend/undicht→Instand set-

zen, ggf. erneuern.GABELSCHUTZ-FÜHRUNG

KONTROLLIEREN

1. Kontrollieren:

• Protektor-führung "1"

Nicht nach Vorgabe→Erneuern.

Die Führung des Teleskopgabel-

schutzes hat seine Verschleißgrenze

erreicht, wenn sie bis auf die gleiche

Höhe "a" abgenutzt ist wie außen auf

dem Gleitrohr angegeben.

GABEL-DICHT- UND -

STAUBSCHUTZRINGE REINIGEN

1. Demontieren:

•Protektor

• Staubschutzring "1"

Einen schmalen Schlitz-Schrauben-

dreher verwenden und darauf achten,

dass das Gleitrohr und der Staub-

schutzring nicht beschädigt werden.

2. Reinigen:

• Staubschutzring "a"

• Dichtring "b"

• Die Staubschutz- und Dichtringe

nach jeder Fahrt reinigen.

• Das Gleitrohr mit Lithiumseifenfett

bestreichen.

Antriebsketten-Schmier-

mittel:

SAE 10W-40 Motoröl

oder O-Ring- Ketten-

spray

Antriebsketten-Durch-

hang:

50–60 mm (2.0–2.4 in)

Kette straffen→Einstellschraube

"3" entgegen dem Uhrzeigers-

inn drehen.

Kette lockern→Einstellschraube

"3" im Uhrzeigersinn drehen

und das Rad nach vorn drück-

en.

Achsmutter:

135 Nm (13.5 m•kg, 98

ft•lb)

Sicherungsmutter:

21 Nm (2.1 m•kg, 15

ft•lb)

Page 77 of 236

3-21

FAHRWERK

• Die Kennmarkierung "a" ist am

Federende angebracht.

• Die Federdaten können in den ver-

schiedenen Produktionschargen

unterschiedlich ausfallen.

3. Einstellung:

• Federvorspannung

Arbeitsvorgang:

a. Die Sicherungsmutter "1" lockern.

b. Die Einstellmutter "2" so weit

lösen, bis zwischen Feder und

Einsteller etwas Spiel entsteht.

c. Länge "a" der ungespannten Fed-

er messen.

d. Die Einstellmutter "2" verdrehen.

• Vor der Einstellung die Ringe von

jeglichem Schmutz und Schlamm

befreien.

• Die Einbaulänge der Feder ändert

sich um 1.5 mm (0.06 in) pro Um-

drehung des Federvorspannrings.

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen.

e. Die Sicherungsmutter festziehen.

ZUGSTUFEN-DÄMPFUNGSKRAFT

DER HINTERRAD-

STOSSDÄMPFER EINSTELLEN

1. Einstellung:

• Zugstufen-Dämpfungskraft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

(Die Körnermarkierung "a" auf der

Einstellschraube muss mit der en-

tsprechenden Gegenmarkierung

"b" fluchten.)

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

UNTERE DRUCKSTUFEN-

DÄMPFUNGSKRAFT DER

HINTERRAD-STOSSDÄMPFER

EINSTELLEN

1. Einstellung:

• untere Druckstufen-Dampfungsk-

raft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

(Die Körnermarkierung "a" auf der

Einstellschraube muss mit der en-

tsprechenden Gegenmarkierung

"b" fluchten.) Härter→Federvorspannung er-

höhen. (Einstellmutter "2" hi-

neindrehen.)

Weicher→Federvorspannung re-

duzieren. (Einstellmutter "2"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Position, bei

der die Feder

von ihrer ung-

espannten Län-

ge um 18 mm

(0.71 in) hi-

neingedreht ist.Position, bei

der die Feder

von ihrer ung-

espannten

Länge um 1.5

mm (0.06 in) hi-

neingedreht ist.

Sicherungsmutter:

30 Nm (3.0 m•kg, 22

ft•lb)

Härter "a" →Zugstufen-Dämpf-

ungskraft erhöhen. (Ein-

stellschraube "1"

hineindrehen.)

Weicher "b" →Zugstufen-Dämpf-

ungskraft reduzieren. (Ein-

stellschraube "1"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht30.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

16–19 Raststellung

* 15–18 Raststellung

* Nicht USA und CDN

Härter "a" →Untere Druckstufen-

Dämpfungskraft erhöhen. (Ein-

stellschraube "1" hinein-

drehen.)

Weicher "b" →Untere Druck-

stufen-Dämpfungskraft reduz-

ieren. (Einstellschraube "1"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Page 78 of 236

3-22

FAHRWERK

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

OBERE DRUCKSTUFEN-

DÄMPFUNGSKRAFT DER

HINTERRAD-STOSSDÄMPFER

EINSTELLEN

1. Einstellung:• Obere Druckstufen-Dämpfungsk-raft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG: Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl Umdrehungen

herausdrehen. (Die Körnermarki-

erung "a" auf der Ein-

stellschraube muss mit der

entsprechenden Gegenmarkier-

ung "b" fluchten.)

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

REIFENLUFTDRUCK

KONTROLLIEREN

1. Messen:

• ReifenluftdruckNicht nach Vorgabe →Korrigieren.

• Den Reifenluftdruck bei kaltem Re-

ifen kontrollieren.

• Bei zu niedrigem Reifenluftdruck

besteht die Gefahr, dass der Reifen

auf der Felge rutscht.

• Ein schräg stehender Ventilschaft deutet darauf hin, dass der Reifen

sich verschoben hat.

• Falls der Ventilschaft schräg steht, sitzt der Reifen fa lsch auf. In die-

sem Fall die Reifenlage korrigieren.

SPEICHEN KONTROLLIEREN UND

FESTZIEHEN

Folgender Arbeitsablauf gilt für säm-

tliche Speichen.

1. Kontrollieren: •Speichen

Verbogen/beschädigt →Er-

neuern. Speiche lose

→Spannen.

Die Speichen einzeln mit einem

Schraubendreher abklopfen.

Eine ausreichend gespannte Speiche

klingt laut und deutlich; eine lockere

Speiche klingt dumpf.

2. Festziehen: • Speichen

(mit Nippelspanner "1")

Die Speichen müssen vor und nach

der Einfahrzeit festgezogen werden.

RÄDER KONTROLLIEREN

1. Kontrollieren:• FelgenschlagDas Rad anheben und drehen.

Anormaler Schlag →Erneuern.

2. Kontrollieren: • LagerspielVorhanden →Erneuern.

Standard-einstellung:

7–10 Raststellung

* 11–14 Raststellung

* Nicht USA und CDN

Härter "a" →Obere Druckstufen-

Dämpfungskraft erhöhen. (Ein-

stellschraube "1" hineindre-

hen.)

Weicher "b" →Obere Druck-

stufen-Dämpfungskraft reduz-

ieren. (Einstellschraube "1"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hin-

eingedreht 2 Umdrehun-

gen heraus (aus

der Maximal-

stellung)

Standard-einstellung:

1 1/8±1/6 Umdrehun-

gen heraus

* 1 1/2±1/6 Umdrehun-

gen heraus

* Nicht USA und CDN

Standard-Reifenluft-

druck:100 kPa (1.0 kgf/cm

2,

15 psi)

Speichennippel-Schlüs-

sel

YM-01521/90890-01521

Speichen: 3 Nm (0.3 m•kg, 2.2

ft•lb)

Page 103 of 236

4-21

VENTILE UND VENTILFEDERN

e. Feinkörnige Schleifpaste auf den

Ventilkegel auftragen und die obi-

gen Arbeitsschritte wiederholen.

Die Schleifpaste nach jedem Arbeits-

gang vollständig vom Ventilkegel und

Ventilsitz abwischen.

f. Tuschierfarbe auf den Ventilkegel

auftragen.

g. Das Ventil in den Zylinderkopf

einsetzen.

h. Das Ventil fest gegen den Ventil-

sitz pressen, um einen deutlichen

Abdruck der Ventilsitz- Breite zu

erhalten.

i. Das Ventil herausnehmen und

dann die Ventilsitz-Breite mes-

sen. Falls die Ventilsitz-Breite

nicht der Vorgabe entspricht,

Ventilkegel und -sitz erneut ein-

schleifen.

VENTILFEDERN

KONTROLLIEREN

1. Messen:

• Länge "a" der ungespannten Ven-

tilfeder

Nicht nach Vorgabe→Erneuern.

2. Messen:

• Federkraft "a" der gespannten

Ventilfeder

Nicht nach Vorgabe→Erneuern.b. Einbaulänge

3. Messen:

• Federneigung "a"

Nicht nach Vorgabe→Erneuern.

TASSENSTÖSSEL

KONTROLLIEREN

1. Kontrollieren:

• Tassenstößel

Verkratzt/beschädigt→Tassen-

stößel und Zylinderkopf erneuern.VENTILE MONTIEREN

1. Auftragen:

• Molybdändisulfidöl

(auf Ventilschaft und Dichtring)

2. Montieren:

• Ventile "1"

• Federsitz "2"

• Ventilschaft-Dichtring "3"

• Ventilfeder "4"

• Federteller "5"

• Das Ventil "a" mit der Kennzeich-

nung 33DI auf der Einlassseite und

das Ventil "b" mit der Kennzeich-

nung 33DE auf der Auslassseite

einbauen.

• Beim Einbau der Ventilfedern muss

die größere Steigung "d" nach oben

gerichtet sein.

e. Kleinere Steigung

3. Montieren:

• Ventilkeil

Zum Einbau der Ventilkeile die Ventil-

feder mit dem Ventilfederspanner "1"

und dem Ventilfederspanner-Vorsatz

"2" zusammendrücken.

Länge der ungespannten

Ventilfeder:

Einlass:

40.76 mm (1.60 in)

mm (1.57 in)

Auslass:

37.01 mm (1.46 in)

mm (1.42 in)

Federkraft der gespannt-

en Ventilfeder:

Einlass:

178–204 N bei 34.78

mm (18.2–20.8 kg bei

34.78 mm,

40.01–45.86 lb bei

1.37 in)

Auslass:

124–142 N bei 30.83

mm (12.6–14.5 kg bei

30.83 mm,

27.88–31.92 lb bei

1.21 in)

Max. Federneigung:

Einlass:

2.5°/1.8 mm (0.070 in)

Auslass:

2.5°/1.6 mm (0.062 in)

Ventilfederspanner:

YM-04019/90890-04019

Ventilfederspanner-Vor-

satz:

YM-04108/90890-04108