sensor YAMAHA YZ450F 2013 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2013, Model line: YZ450F, Model: YAMAHA YZ450F 2013Pages: 236, PDF-Größe: 11.48 MB

Page 8 of 236

INHALT

KAPITEL 1

ALLGEMEINE

ANGABEN

LAGE DER WICHTIGEN

AUFKLEBER .................... 1-1

FAHRZEUGBESCHREI

BUNG ............................... 1-5

KUNDEN

INFORMATION................. 1-6

BESONDERE

MERKMALE ..................... 1-7

MITGELIEFERTE TEILE .. 1-9

WICHTIGE

INFORMATIONEN............ 1-9

HANDHABUNG VON

ELEKTRONIKTEILEN .... 1-10

KABELANSCHLÜSSE

KONTROLLIEREN ......... 1-10

SPEZIALWERKZEUGE . 1-12

BEDIENUNGSELEMENTE

UND DEREN

FUNKTION ..................... 1-17

STARTEN UND

EINFAHREN ................... 1-17

ANZUGSDREHMOMENTE

KONTROLLIEREN ......... 1-19

PFLEGE UND

LAGERUNG ................... 1-20

KAPITEL 2

ALLGEMEINE

TECHNISCHE

DATEN

ALLGEMEINE TECH-

NISCHE DATEN ............... 2-1

WARTUNGSDATEN ........ 2-3

ANZUGSMOMENT ......... 2-11

SCHMIERSYSTEM-

SCHAUBILDER .............. 2-18

KABELFÜHRUNGS

DIAGRAMME ................. 2-19

KAPITEL 3

REGELMÄSSIGE

WARTUNGS- UND

EINSTELLARBE-

ITEN

WARTUNGSINTERVALLE

.......................................... 3-1

ROUTINEKONTROLLE

VOR FAHRTBEGINN ....... 3-6

MOTOR ............................. 3-7

FAHRWERK ................... 3-15

ELEKTRISCHE

ANLAGE ......................... 3-25

KAPITEL 4

MOTOR

SITZBANK UND SEITENAB-

DECKUNGEN

DEMONTIEREN................ 4-1

AUSPUFFKRÜMMER UND

SCHALLDÄMPFER .......... 4-3

KÜHLER ........................... 4-6

NOCKENWELLEN ........... 4-9

ZYLINDERKOPF ............ 4-14

VENTILE UND

VENTILFEDERN............. 4-18

ZYLINDER UND

KOLBEN ......................... 4-23

KUPPLUNG .................... 4-27

ÖLFILTEREINSATZ

UND WASSERPUMPE ... 4-31

AUSGLEICHSWELLE .... 4-35

ÖLPUMPE ...................... 4-37

KICKHEBELWELLE UND

SCHALTWELLE ............. 4-40

DREHSTROMGENERATOR

MIT DAUERMAGNET..... 4-45

MOTOR

DEMONTIEREN.............. 4-47

KURBELGEHÄUSE UND

KURBELWELLE............. 4-52

GETRIEBE,

SCHALTWALZE UND

SCHALTGABELN .......... 4-58

KAPITEL 5

FAHRWERK

VORDER- UND

HINTERRAD .....................5-1

VORDER- UND

HINTERRADBREMSEN ...5-6

TELESKOPGABEL ........5-16

LENKER..........................5-24

LENKUNG.......................5-28

SCHWINGE.....................5-32

FEDERBEIN....................5-37

KAPITEL 6

KRAFTSTOFF

SYSTEM

KRAFTSTOFFTANK ........6-1

DROSSELKLAPPEN

GEHÄUSE.........................6-4

KAPITEL 7

ELEKTRISCHE

ANLAGE

ELEKTRISCHE BAUTEILE

UND SCHALTPLAN .........7-1

ZÜNDSYSTEM..................7-3

EINGELEGT DROSS-

ELKLAPPENSENSOR .....7-6

KRAFTSTOFF-

EINSPRITZSYSTEM .........7-8

KRAFTSTOFFPUMPEN

SYSTEM..........................7-38

ELEKTRISCHE

BAUTEILE ......................7-39

KAPITEL 8

ABSTIMMUNG

FAHRWERK .....................8-1

Page 15 of 236

1-7

BESONDERE MERKMALE

BESONDERE MERKMALE

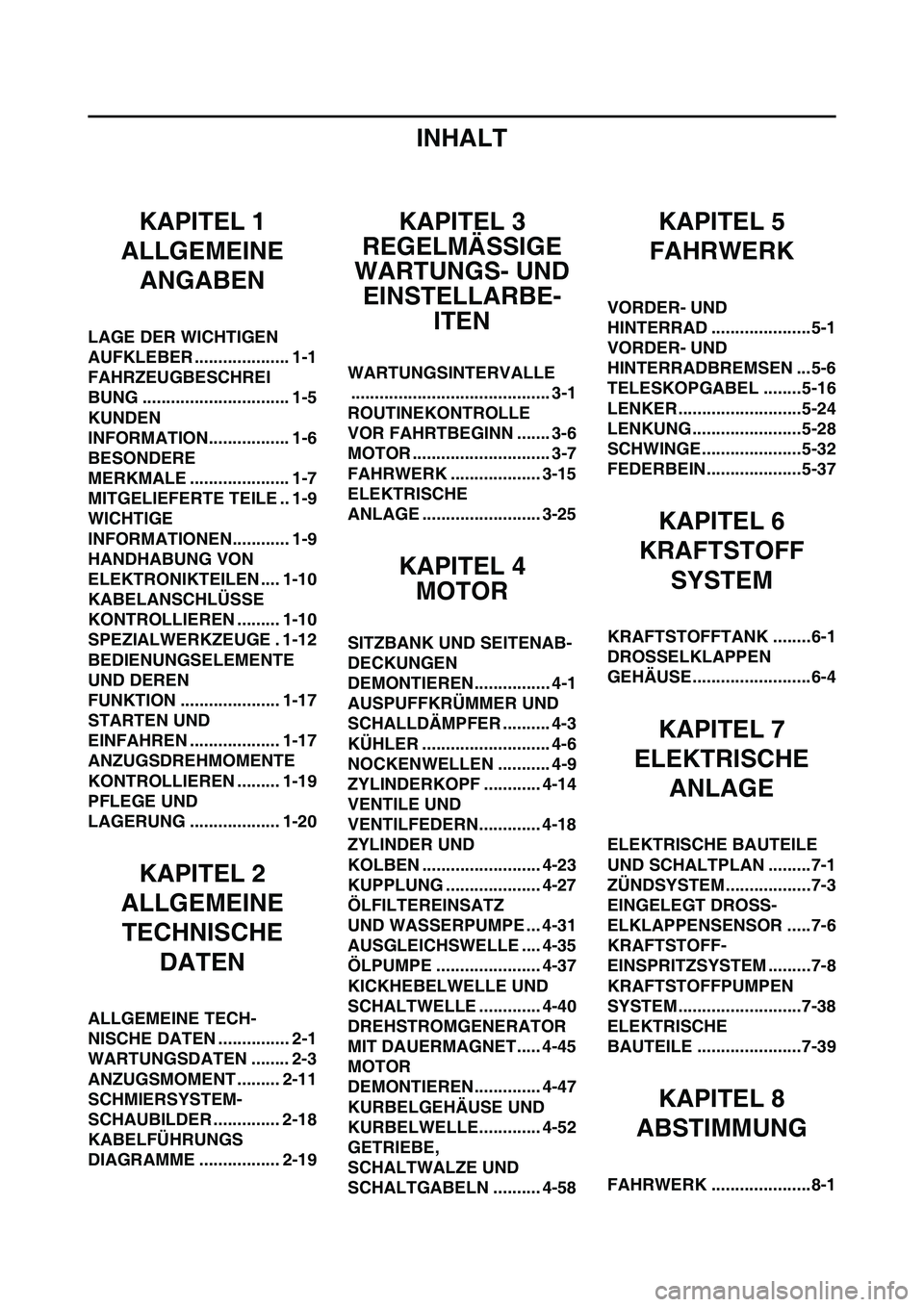

GRUNDLAGEN DES KRAFTSTOFF-EINSPRITZSYSTEMS

Die Hauptfunktion des Kraftstoff-Zufuhrsystems ist es, Kraftstoff im optimalen Luft/Kraftstoff-Verhältnis,entsprechend den

Motorbetriebsbedingungen und der Lufttemperatur, in die Verbrennungskammer zuleiten. In einem konventionellen Ver-

gasersystem wird das Luft/Kraftstoff-Verhältnis des Gemisches,das der Verbrennungskammer zugeführt wird, bestimmt,

indem von einer Düse dosierter Kraftstoff einembestimmten Ansaugluftvolumen beigemischt wird.

Trotz der gleichen Menge Ansaugluft, variiert die benötigte Kraftstoffmenge je nach den Motorbetriebsbedingungen,wie

zum Beispiel bei Beschleunigung, Abbremsung oder bei einem Betrieb unter hoherZuladung. Mit Kraftstoffdüsen bestückte

Vergaser sind mit verschiedenen Hilfseinrichtungen ausgestattet,die unter Berücksichtigung der fortlaufenden Veränder-

ungen in den Betriebsbedingungen desMotors ein optimales Luft/Kraftstoff-Verhältnis erzielen.

Wurde dieses Modell anstelle eines konventionellen Vergasersystemsmit einem elektronisch gesteuerten Kraftstoff-Ein-

spritzsystem ausgestattet. Dieses Systemermöglicht es, dem Motor zu jedem Zeitpunkt ein optimales Luft/Kraftstoff-Ge-

misch zu liefern. Hierzu erfassen verschiedene Sensoren die Betriebsbedingungen des Motors, und ein

Mikroprozessorregelt danach die Kraftstoff-Einspritzmenge.

1. Einspritzdüse

2. Drosselklappensensor

3. Ansaugluft-Druckgeber

4. Elektronisches Steuergerät

5. Kraftstoffpumpe

6. Ansauglufttemperaturfühler7. Luftdruckgeber

8. Kurbelwellensensor

9. Kühlflüssigkeits-Temperaturfühler

10. Zündspule

11. Kondensator

Page 16 of 236

1-8

BESONDERE MERKMALE

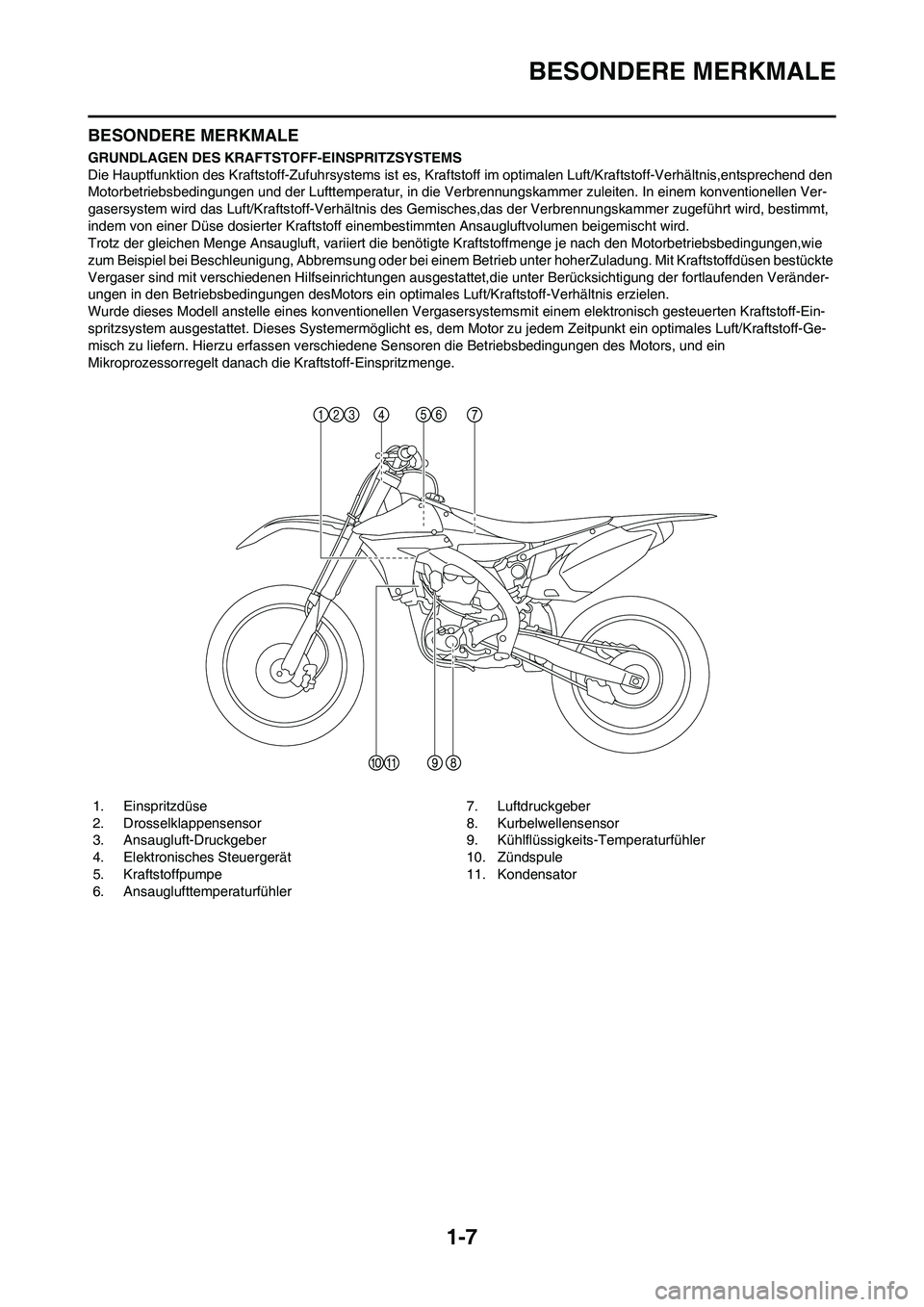

KRAFTSTOFF-EINSPRITZSYSTEMS

Die Kraftstoffpumpe leitet Kraftstoff über den Kraftstofffilter zum Einspritzventil. Der Druckregler hältden Kraftstoffdruck, der

auf die Einspritzdüse ausgeübt wird, bei nur 324 kPa (3.24 kgf/cm², 47.0 psi). Dementsprechend öffnet sich der Kraftstoff-

weg, wenn das vom Motor-Steuergerät ausgegebene Steuersignaldas Einspritzventil einschaltet, woraufhin für die Dauer,

die der Kraftstoffweg geöffnet ist, Kraftstoffin den Ansaugkanal eingespritzt wird. Daher ist die zugeführte Kraftstoffmenge

umso größer, jelänger das Einspritzventil eingeschaltet ist (Einspritzzeit). Umgekehrt ist die zugeführte Kraftstoffmenge-

geringer, je kürzer die Einspritzzeit (Dauer, die das Einspritzventil eingeschaltet bleibt) ist.

Dauer und Zeitpunkt der Einspritzung werden vom Motor-Steuergerät gesteuert. Das elektronische Steuergerät berechnet

die Einspritzdauer aus den Signalen vom Drosselklappensensor, Kühlflüssigkeits-Temperatursensor, Luftdrucksensor,

Neigungswinkelsensor, Kurbelwellensensor, Ansaugluft-Druckgeber und Ansaugluft-Temperatursensor. Der Einspritzzeit-

punkt wird aus den Signalen des Kurbelwellensensorsermittelt. Daraus ergibt sich, dass dem Motor jederzeit die den Fah-

rbedingungen entsprechendgeforderte Kraftstoffmenge zugeführt werden kann.

1. Kraftstoffpumpe

2. Einspritzdüse

3. Elektronisches Steuergerät

4. Drosselklappensensor

5. Kühlflüssigkeits-Temperaturfühler

6. Kurbelwellensensor

7. Ansaugluft-Druckgeber

8. Drosselklappengehäuse

9. Ansauglufttemperaturfühler

10. Luftfiltergehäuse11. Luftdruckgeber

A. Kraftstoffsystem

B. Einlasssystem

C. Steuersystem

1

10

9B

87

6 5

A

23 C4

11

Page 22 of 236

1-14

SPEZIALWERKZEUGE

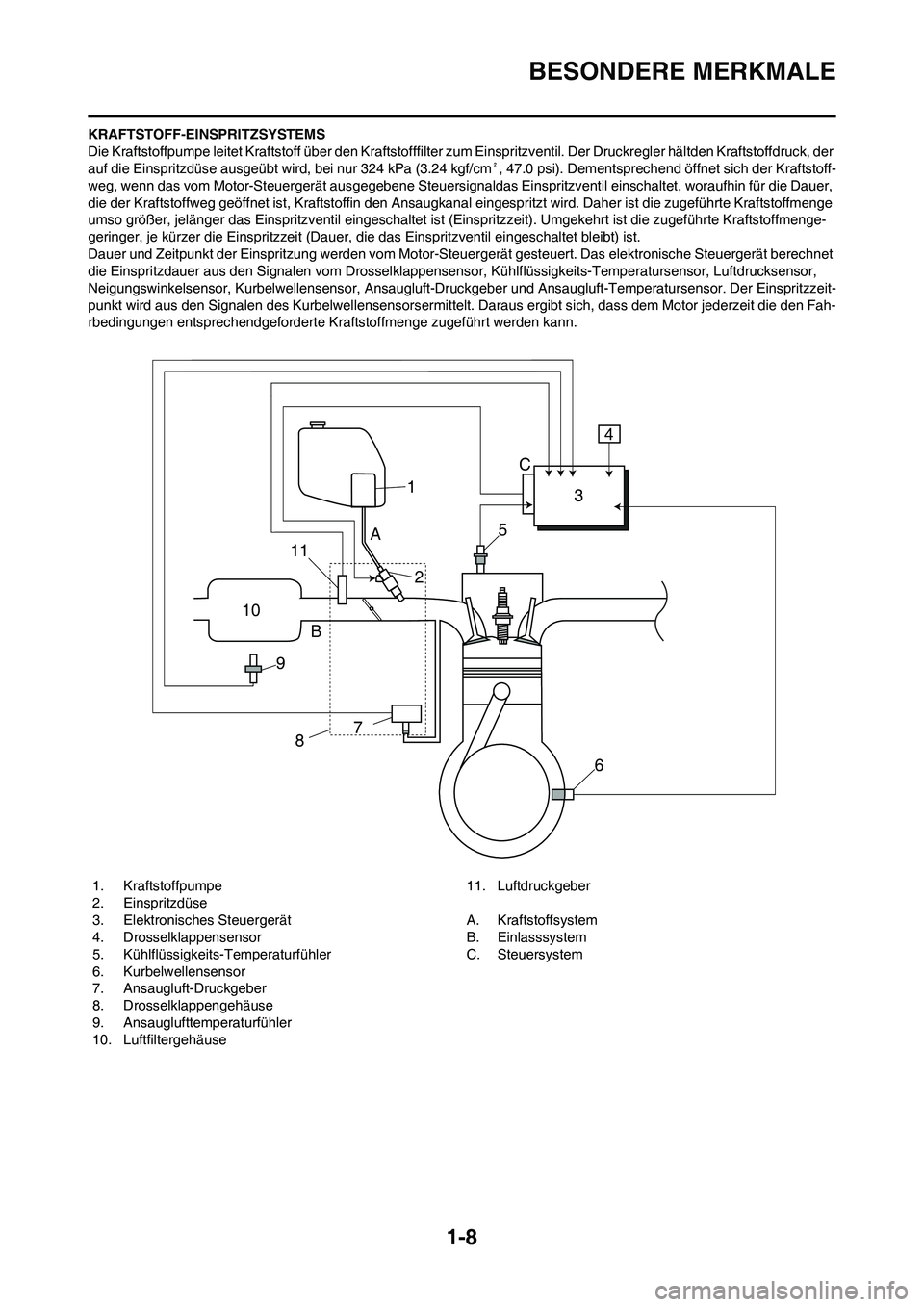

Druckmesser

YU-03153, 90890-03153 Dieses Werkzeug wird zur Messung

des Kraftstoffdrucks verwendet.

FI-Diagnosegerät

YU-03182, 90890-03182Mit diesem Werkzeug werden die

Fehlercodes überprüft und Prob-

leme diagnostiziert.

Kraftstoffdruck-Adapter

YM-03186, 90890-03186Dieses Werkzeug wird zur Anbrin-

gung des Manometers verwendet.

Prüfkabelbaum S-Druckgeber (3P)

YU-03207, 90890-03207Das Werkzeug wird zwischen

Ansaugluft-Druckgeber und Kabel-

baum angeschlossen und wird zum

Messen der Spannung verwendet.

Prüfkabelbaum Geschwindigkeits-

sensor (3P)

YU-03208, 90890-03208Das Werkzeug wird zwischen Dros-

selklappensensor und Kabelbaum

angeschlossen und wird zum Mes-

sen der Spannung verwendet.

FI-Diagnosewerkzeug-Hilfskabel

YU-03212, 90890-03212Dieses Werkzeug wird zum An-

schluss des FI-Diagnosewerkzeugs

an eine Batterie verwendet.

Ventilführungs-Zieher- und Ein-

treibersatz

90890-04016Zum Aus- und Einbau der Ventilfüh-

rungen.

Ventilfederspanner

YM-04019, 90890-04019Zum Aus- und Einbau der Ventile. Werkzeug/Teilenummer Anwendung Abbildung

Page 36 of 236

2-8

WARTUNGSDATEN

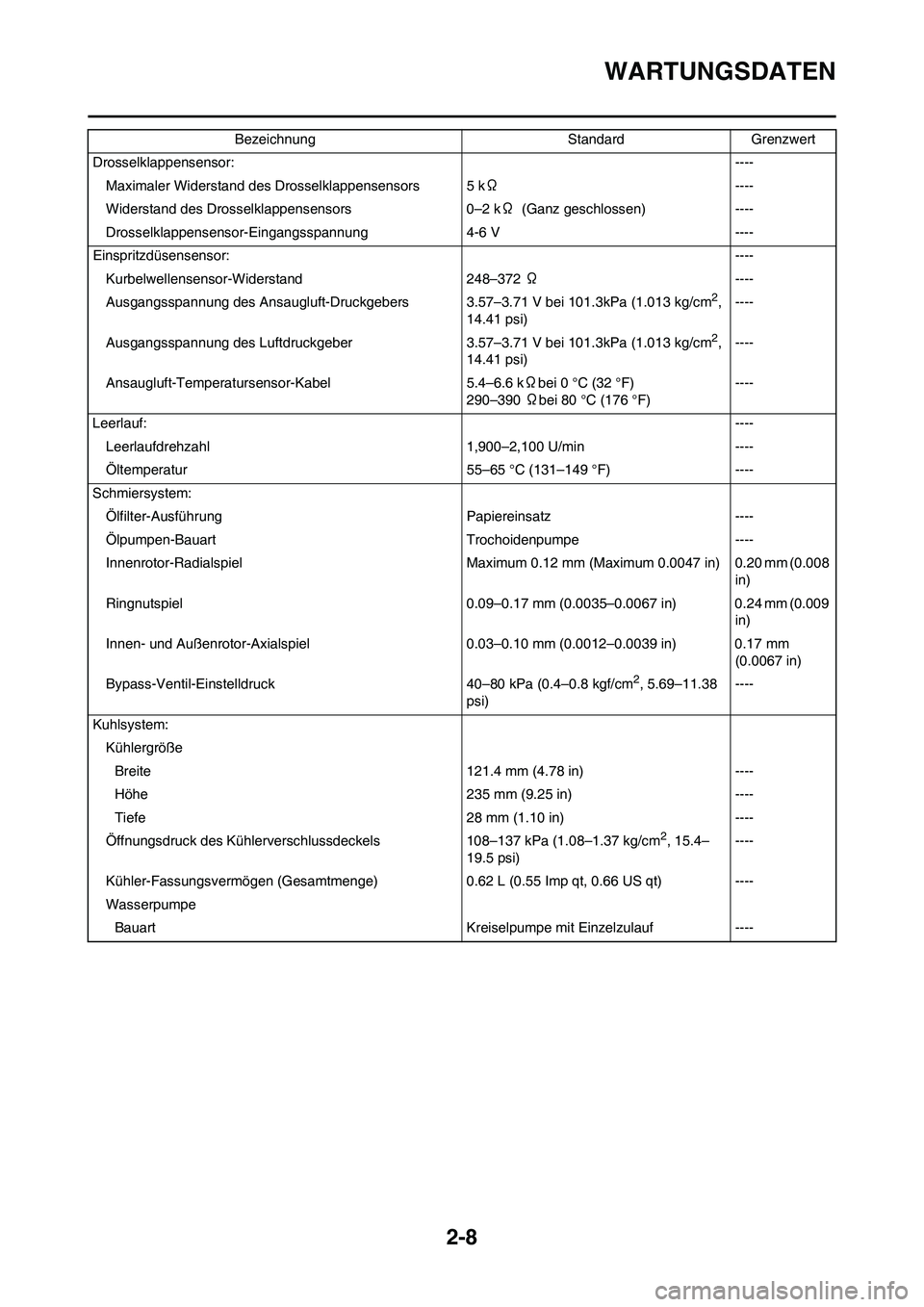

Drosselklappensensor:----

Maximaler Widerstand des Drosselklappensensors 5 kΩ----

Widerstand des Drosselklappensensors 0–2 kΩ (Ganz geschlossen) ----

Drosselklappensensor-Eingangsspannung 4-6 V ----

Einspritzdüsensensor:----

Kurbelwellensensor-Widerstand 248–372 Ω----

Ausgangsspannung des Ansaugluft-Druckgebers 3.57–3.71 V bei 101.3kPa (1.013 kg/cm

2,

14.41 psi)----

Ausgangsspannung des Luftdruckgeber 3.57–3.71 V bei 101.3kPa (1.013 kg/cm

2,

14.41 psi)----

Ansaugluft-Temperatursensor-Kabel 5.4–6.6 kΩbei 0 °C (32 °F)

290–390 Ωbei 80 °C (176 °F)----

Leerlauf:----

Leerlaufdrehzahl 1,900–2,100 U/min ----

Öltemperatur 55–65 °C (131–149 °F) ----

Schmiersystem:

Ölfilter-Ausführung Papiereinsatz ----

Ölpumpen-Bauart Trochoidenpumpe ----

Innenrotor-Radialspiel Maximum 0.12 mm (Maximum 0.0047 in) 0.20 mm (0.008

in)

Ringnutspiel 0.09–0.17 mm (0.0035–0.0067 in) 0.24 mm (0.009

in)

Innen- und Außenrotor-Axialspiel 0.03–0.10 mm (0.0012–0.0039 in) 0.17 mm

(0.0067 in)

Bypass-Ventil-Einstelldruck 40–80 kPa (0.4–0.8 kgf/cm

2, 5.69–11.38

psi)----

Kuhlsystem:

Kühlergröße

Breite 121.4 mm (4.78 in) ----

Höhe 235 mm (9.25 in) ----

Tiefe 28 mm (1.10 in) ----

Öffnungsdruck des Kühlerverschlussdeckels 108–137 kPa (1.08–1.37 kg/cm

2, 15.4–

19.5 psi)----

Kühler-Fassungsvermögen (Gesamtmenge)0.62 L (0.55 Imp qt, 0.66 US qt) ----

Wasserpumpe

Bauart Kreiselpumpe mit Einzelzulauf ----Bezeichnung Standard Grenzwert

Page 38 of 236

2-10

WARTUNGSDATEN

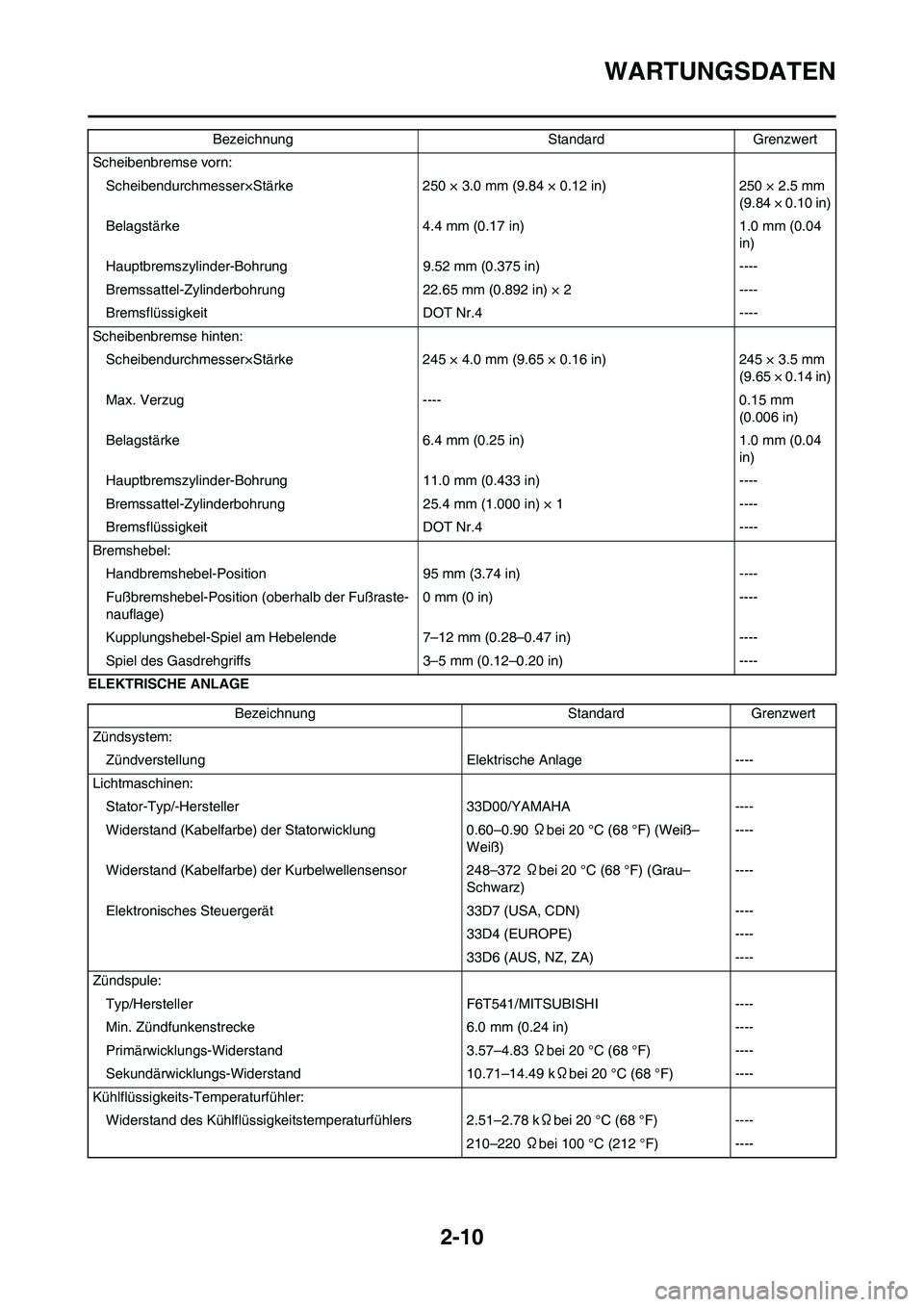

ELEKTRISCHE ANLAGEScheibenbremse vorn:

Scheibendurchmesser×Stärke 250 × 3.0 mm (9.84 × 0.12 in) 250 × 2.5 mm

(9.84 × 0.10 in)

Belagstärke 4.4 mm (0.17 in) 1.0 mm (0.04

in)

Hauptbremszylinder-Bohrung 9.52 mm (0.375 in) ----

Bremssattel-Zylinderbohrung 22.65 mm (0.892 in) × 2 ----

Bremsflüssigkeit DOT Nr.4 ----

Scheibenbremse hinten:

Scheibendurchmesser×Stärke 245 × 4.0 mm (9.65 × 0.16 in) 245 × 3.5 mm

(9.65 × 0.14 in)

Max. Verzug ---- 0.15 mm

(0.006 in)

Belagstärke 6.4 mm (0.25 in) 1.0 mm (0.04

in)

Hauptbremszylinder-Bohrung 11.0 mm (0.433 in) ----

Bremssattel-Zylinderbohrung 25.4 mm (1.000 in) × 1 ----

Bremsflüssigkeit DOT Nr.4 ----

Bremshebel:

Handbremshebel-Position 95 mm (3.74 in) ----

Fußbremshebel-Position (oberhalb der Fußraste-

nauflage)0 mm (0 in) ----

Kupplungshebel-Spiel am Hebelende 7–12 mm (0.28–0.47 in) ----

Spiel des Gasdrehgriffs 3–5 mm (0.12–0.20 in) ---- Bezeichnung Standard Grenzwert

Bezeichnung Standard Grenzwert

Zündsystem:

Zündverstellung Elektrische Anlage ----

Lichtmaschinen:

Stator-Typ/-Hersteller 33D00/YAMAHA ----

Widerstand (Kabelfarbe) der Statorwicklung 0.60–0.90 Ωbei 20 °C (68 °F) (Weiß–

Weiß)----

Widerstand (Kabelfarbe) der Kurbelwellensensor 248–372 Ωbei 20 °C (68 °F) (Grau–

Schwarz)----

Elektronisches Steuergerät 33D7 (USA, CDN) ----

33D4 (EUROPE) ----

33D6 (AUS, NZ, ZA) ----

Zündspule:

Typ/Hersteller F6T541/MITSUBISHI ----

Min. Zündfunkenstrecke 6.0 mm (0.24 in) ----

Primärwicklungs-Widerstand 3.57–4.83 Ωbei 20 °C (68 °F) ----

Sekundärwicklungs-Widerstand 10.71–14.49 kΩbei 20 °C (68 °F) ----

Kühlflüssigkeits-Temperaturfühler:

Widerstand des Kühlflüssigkeitstemperaturfühlers 2.51–2.78 kΩbei 20 °C (68 °F) ----

210–220 Ωbei 100 °C (212 °F) ----

Page 44 of 236

2-16

ANZUGSMOMENT

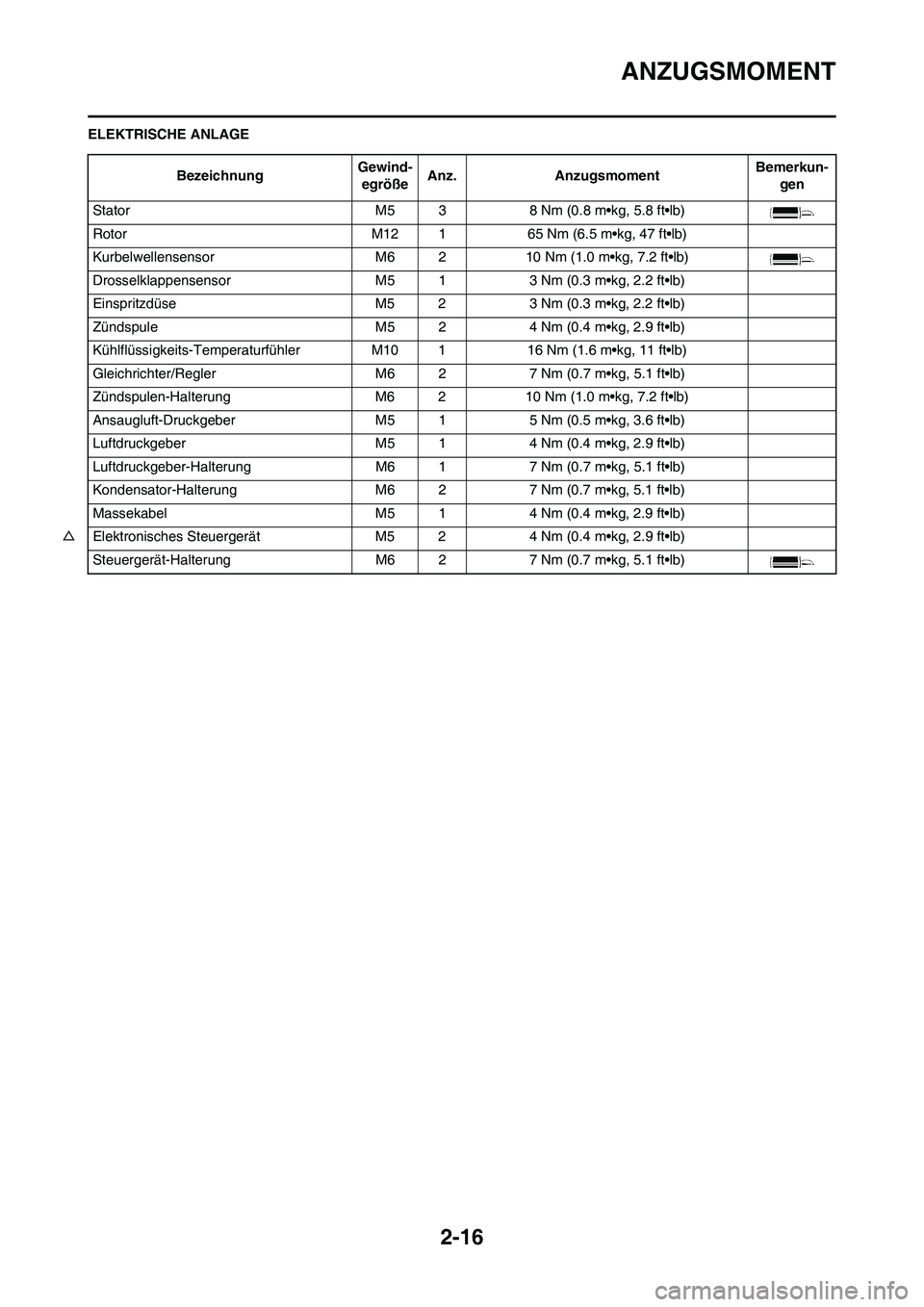

ELEKTRISCHE ANLAGE

BezeichnungGewind-

egrößeAnz. AnzugsmomentBemerkun-

gen

Stator M5 3 8 Nm (0.8 m•kg, 5.8 ft•lb)

Rotor M12 1 65 Nm (6.5 m•kg, 47 ft•lb)

Kurbelwellensensor M6 2 10 Nm (1.0 m•kg, 7.2 ft•lb)

Drosselklappensensor M5 1 3 Nm (0.3 m•kg, 2.2 ft•lb)

Einspritzdüse M5 2 3 Nm (0.3 m•kg, 2.2 ft•lb)

Zündspule M5 2 4 Nm (0.4 m•kg, 2.9 ft•lb)

Kühlflüssigkeits-Temperaturfühler M10 1 16 Nm (1.6 m•kg, 11 ft•lb)

Gleichrichter/Regler M6 2 7 Nm (0.7 m•kg, 5.1 ft•lb)

Zündspulen-Halterung M6 2 10 Nm (1.0 m•kg, 7.2 ft•lb)

Ansaugluft-Druckgeber M5 1 5 Nm (0.5 m•kg, 3.6 ft•lb)

Luftdruckgeber M5 1 4 Nm (0.4 m•kg, 2.9 ft•lb)

Luftdruckgeber-Halterung M6 1 7 Nm (0.7 m•kg, 5.1 ft•lb)

Kondensator-Halterung M6 2 7 Nm (0.7 m•kg, 5.1 ft•lb)

Massekabel M5 1 4 Nm (0.4 m•kg, 2.9 ft•lb)

△Elektronisches Steuergerät M5 2 4 Nm (0.4 m•kg, 2.9 ft•lb)

Steuergerät-Halterung M6 2 7 Nm (0.7 m•kg, 5.1 ft•lb)

Page 53 of 236

2-24

KABELFÜHRUNGSDIAGRAMME

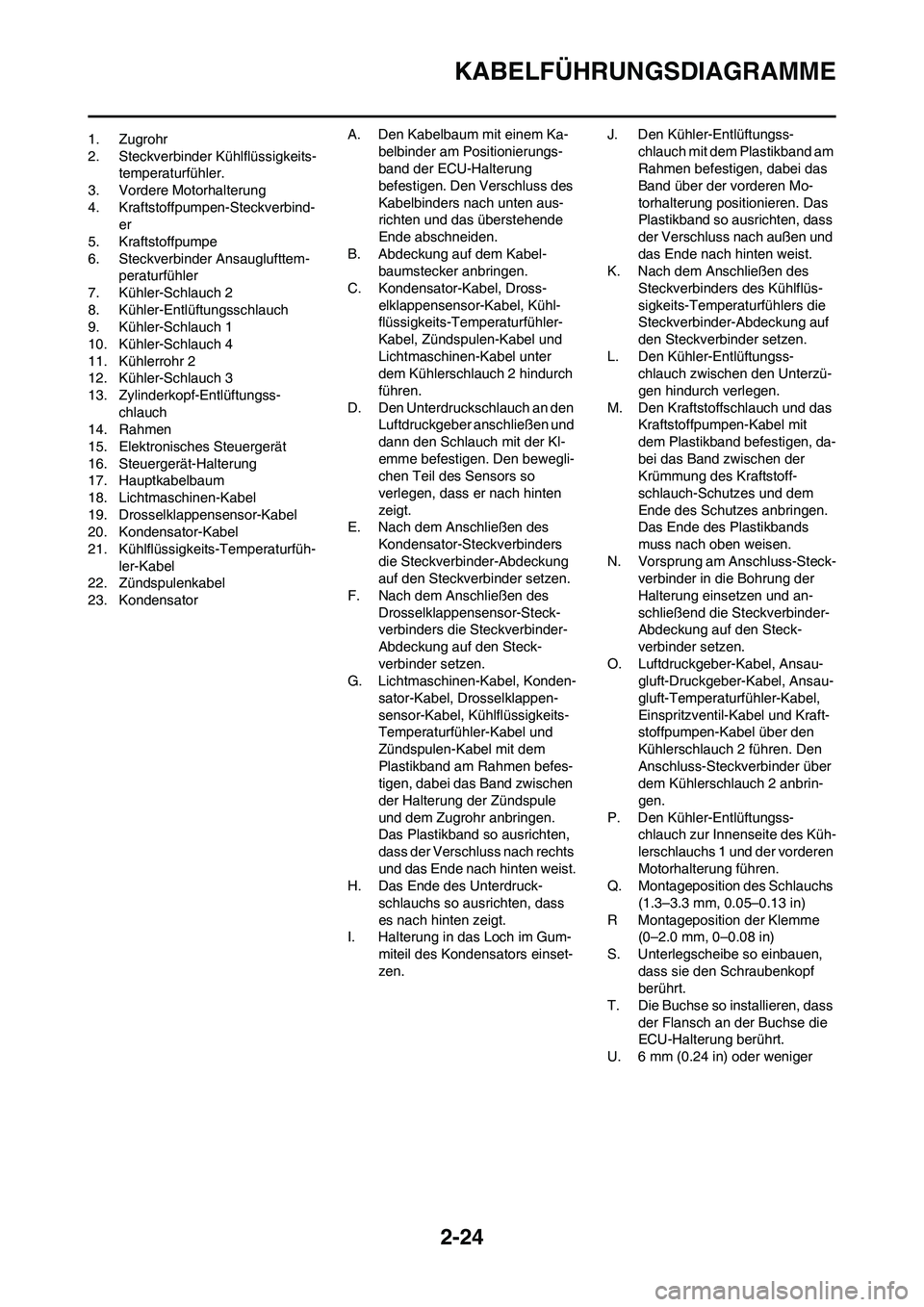

1. Zugrohr

2. Steckverbinder Kühlflüssigkeits-

temperaturfühler.

3. Vordere Motorhalterung

4. Kraftstoffpumpen-Steckverbind-

er

5. Kraftstoffpumpe

6. Steckverbinder Ansauglufttem-

peraturfühler

7. Kühler-Schlauch 2

8. Kühler-Entlüftungsschlauch

9. Kühler-Schlauch 1

10. Kühler-Schlauch 4

11. Kühlerrohr 2

12. Kühler-Schlauch 3

13. Zylinderkopf-Entlüftungss-

chlauch

14. Rahmen

15. Elektronisches Steuergerät

16. Steuergerät-Halterung

17. Hauptkabelbaum

18. Lichtmaschinen-Kabel

19. Drosselklappensensor-Kabel

20. Kondensator-Kabel

21. Kühlflüssigkeits-Temperaturfüh-

ler-Kabel

22. Zündspulenkabel

23. KondensatorA. Den Kabelbaum mit einem Ka-

belbinder am Positionierungs-

band der ECU-Halterung

befestigen. Den Verschluss des

Kabelbinders nach unten aus-

richten und das überstehende

Ende abschneiden.

B. Abdeckung auf dem Kabel-

baumstecker anbringen.

C. Kondensator-Kabel, Dross-

elklappensensor-Kabel, Kühl-

flüssigkeits-Temperaturfühler-

Kabel, Zündspulen-Kabel und

Lichtmaschinen-Kabel unter

dem Kühlerschlauch 2 hindurch

führen.

D. Den Unterdruckschlauch an den

Luftdruckgeber anschließen und

dann den Schlauch mit der Kl-

emme befestigen. Den bewegli-

chen Teil des Sensors so

verlegen, dass er nach hinten

zeigt.

E. Nach dem Anschließen des

Kondensator-Steckverbinders

die Steckverbinder-Abdeckung

auf den Steckverbinder setzen.

F. Nach dem Anschließen des

Drosselklappensensor-Steck-

verbinders die Steckverbinder-

Abdeckung auf den Steck-

verbinder setzen.

G. Lichtmaschinen-Kabel, Konden-

sator-Kabel, Drosselklappen-

sensor-Kabel, Kühlflüssigkeits-

Temperaturfühler-Kabel und

Zündspulen-Kabel mit dem

Plastikband am Rahmen befes-

tigen, dabei das Band zwischen

der Halterung der Zündspule

und dem Zugrohr anbringen.

Das Plastikband so ausrichten,

dass der Verschluss nach rechts

und das Ende nach hinten weist.

H. Das Ende des Unterdruck-

schlauchs so ausrichten, dass

es nach hinten zeigt.

I. Halterung in das Loch im Gum-

miteil des Kondensators einset-

zen.J. Den Kühler-Entlüftungss-

chlauch mit dem Plastikband am

Rahmen befestigen, dabei das

Band über der vorderen Mo-

torhalterung positionieren. Das

Plastikband so ausrichten, dass

der Verschluss nach außen und

das Ende nach hinten weist.

K. Nach dem Anschließen des

Steckverbinders des Kühlflüs-

sigkeits-Temperaturfühlers die

Steckverbinder-Abdeckung auf

den Steckverbinder setzen.

L. Den Kühler-Entlüftungss-

chlauch zwischen den Unterzü-

gen hindurch verlegen.

M. Den Kraftstoffschlauch und das

Kraftstoffpumpen-Kabel mit

dem Plastikband befestigen, da-

bei das Band zwischen der

Krümmung des Kraftstoff-

schlauch-Schutzes und dem

Ende des Schutzes anbringen.

Das Ende des Plastikbands

muss nach oben weisen.

N. Vorsprung am Anschluss-Steck-

verbinder in die Bohrung der

Halterung einsetzen und an-

schließend die Steckverbinder-

Abdeckung auf den Steck-

verbinder setzen.

O. Luftdruckgeber-Kabel, Ansau-

gluft-Druckgeber-Kabel, Ansau-

gluft-Temperaturfühler-Kabel,

Einspritzventil-Kabel und Kraft-

stoffpumpen-Kabel über den

Kühlerschlauch 2 führen. Den

Anschluss-Steckverbinder über

dem Kühlerschlauch 2 anbrin-

gen.

P. Den Kühler-Entlüftungss-

chlauch zur Innenseite des Küh-

lerschlauchs 1 und der vorderen

Motorhalterung führen.

Q. Montageposition des Schlauchs

(1.3–3.3 mm, 0.05–0.13 in)

R Montageposition der Klemme

(0–2.0 mm, 0–0.08 in)

S. Unterlegscheibe so einbauen,

dass sie den Schraubenkopf

berührt.

T. Die Buchse so installieren, dass

der Flansch an der Buchse die

ECU-Halterung berührt.

U. 6 mm (0.24 in) oder weniger

Page 54 of 236

2-25

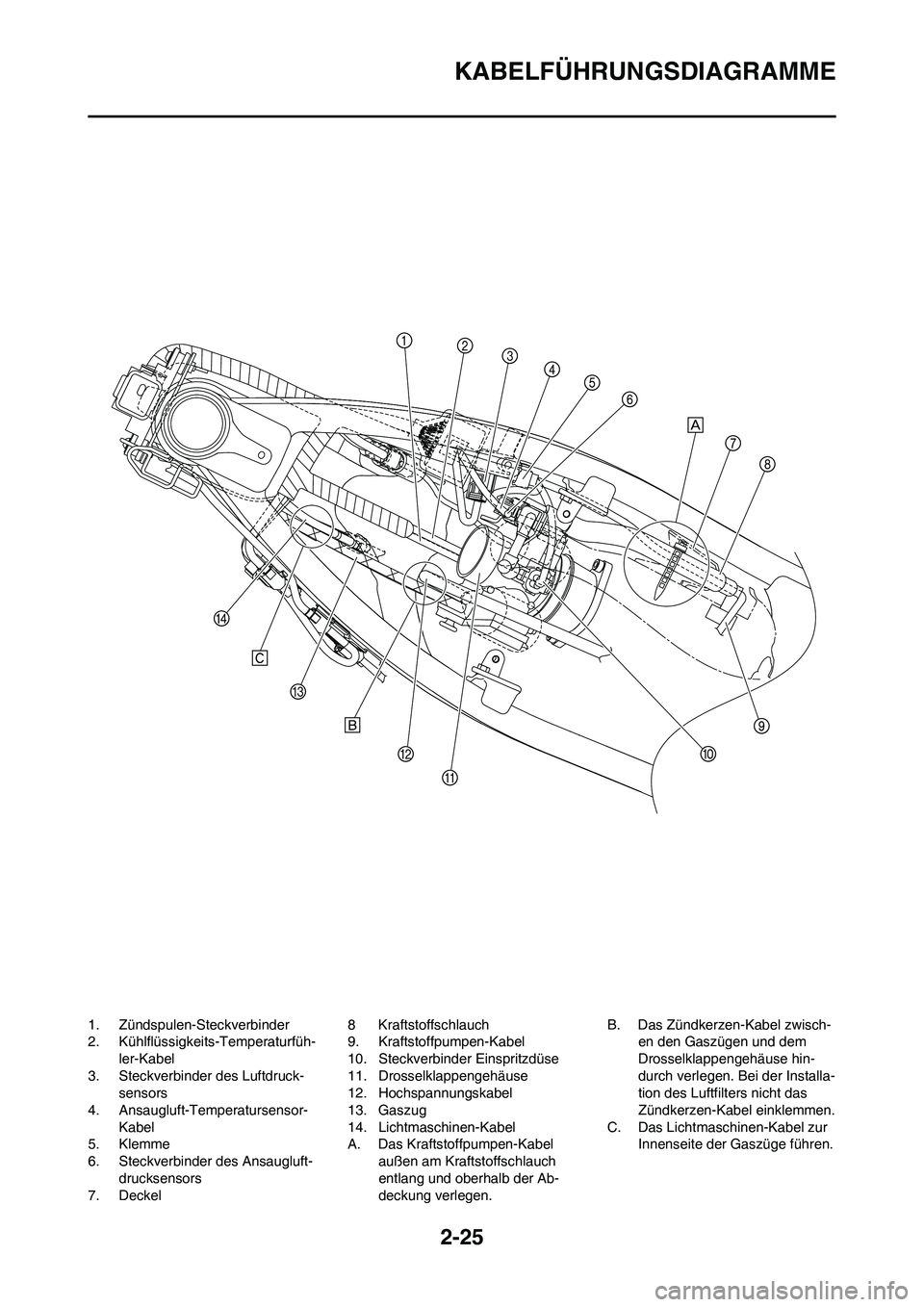

KABELFÜHRUNGSDIAGRAMME

1. Zündspulen-Steckverbinder

2. Kühlflüssigkeits-Temperaturfüh-

ler-Kabel

3. Steckverbinder des Luftdruck-

sensors

4. Ansaugluft-Temperatursensor-

Kabel

5. Klemme

6. Steckverbinder des Ansaugluft-

drucksensors

7. Deckel8 Kraftstoffschlauch

9. Kraftstoffpumpen-Kabel

10. Steckverbinder Einspritzdüse

11. Drosselklappengehäuse

12. Hochspannungskabel

13. Gaszug

14. Lichtmaschinen-Kabel

A. Das Kraftstoffpumpen-Kabel

außen am Kraftstoffschlauch

entlang und oberhalb der Ab-

deckung verlegen.B. Das Zündkerzen-Kabel zwisch-

en den Gaszügen und dem

Drosselklappengehäuse hin-

durch verlegen. Bei der Installa-

tion des Luftfilters nicht das

Zündkerzen-Kabel einklemmen.

C. Das Lichtmaschinen-Kabel zur

Innenseite der Gaszüge führen.

Page 81 of 236

3-25

ELEKTRISCHE ANLAGE

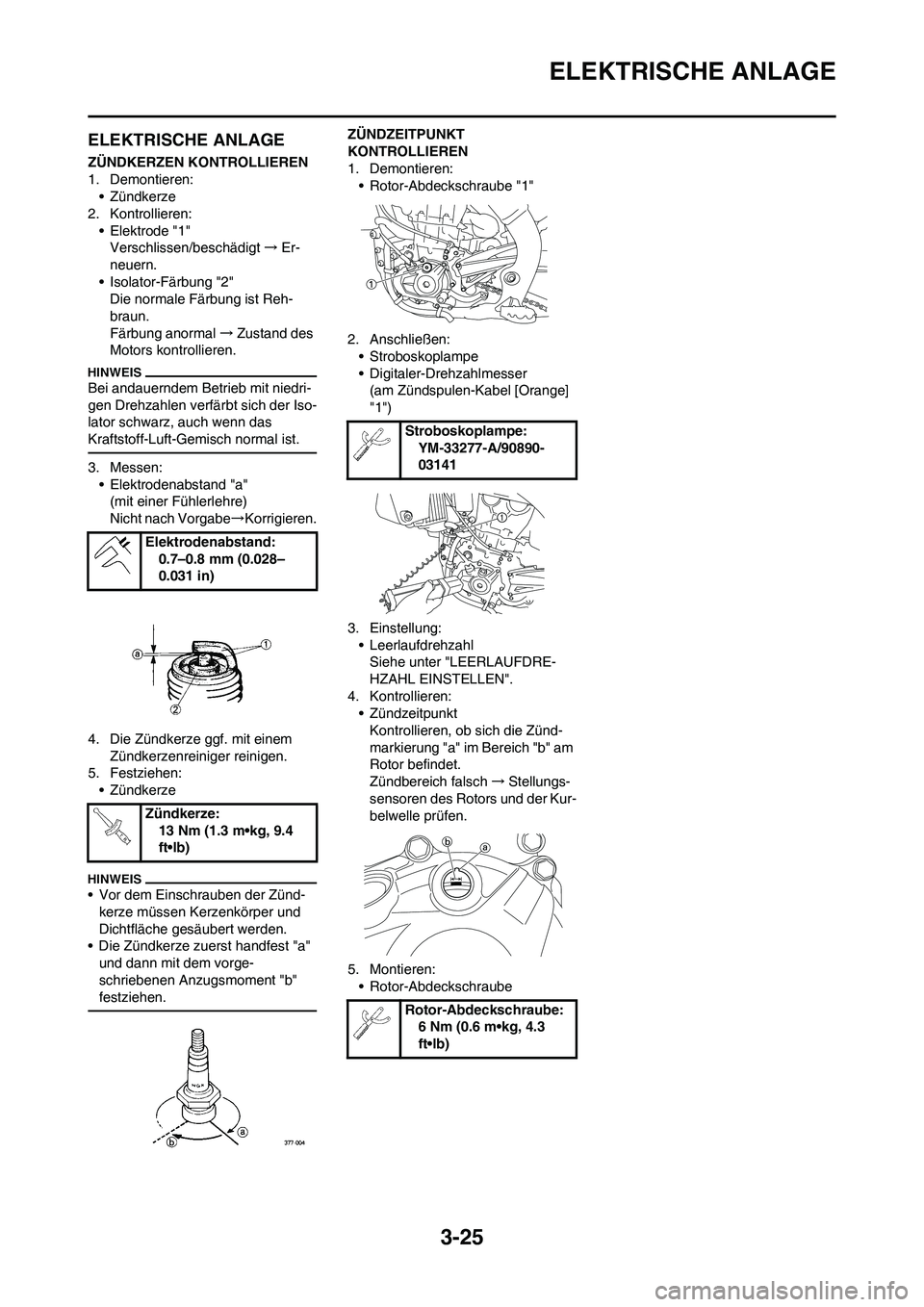

ELEKTRISCHE ANLAGE

ZÜNDKERZEN KONTROLLIEREN

1. Demontieren:

• Zündkerze

2. Kontrollieren:

• Elektrode "1"

Verschlissen/beschädigt→Er-

neuern.

• Isolator-Färbung "2"

Die normale Färbung ist Reh-

braun.

Färbung anormal→Zustand des

Motors kontrollieren.

Bei andauerndem Betrieb mit niedri-

gen Drehzahlen verfärbt sich der Iso-

lator schwarz, auch wenn das

Kraftstoff-Luft-Gemisch normal ist.

3. Messen:

• Elektrodenabstand "a"

(mit einer Fühlerlehre)

Nicht nach Vorgabe→Korrigieren.

4. Die Zündkerze ggf. mit einem

Zündkerzenreiniger reinigen.

5. Festziehen:

• Zündkerze

• Vor dem Einschrauben der Zünd-

kerze müssen Kerzenkörper und

Dichtfläche gesäubert werden.

• Die Zündkerze zuerst handfest "a"

und dann mit dem vorge-

schriebenen Anzugsmoment "b"

festziehen.

ZÜNDZEITPUNKT

KONTROLLIEREN

1. Demontieren:

• Rotor-Abdeckschraube "1"

2. Anschließen:

• Stroboskoplampe

• Digitaler-Drehzahlmesser

(am Zündspulen-Kabel [Orange]

"1")

3. Einstellung:

• Leerlaufdrehzahl

Siehe unter "LEERLAUFDRE-

HZAHL EINSTELLEN".

4. Kontrollieren:

• Zündzeitpunkt

Kontrollieren, ob sich die Zünd-

markierung "a" im Bereich "b" am

Rotor befindet.

Zündbereich falsch→Stellungs-

sensoren des Rotors und der Kur-

belwelle prüfen.

5. Montieren:

• Rotor-Abdeckschraube Elektrodenabstand:

0.7–0.8 mm (0.028–

0.031 in)

Zündkerze:

13 Nm (1.3 m•kg, 9.4

ft•lb)

Stroboskoplampe:

YM-33277-A/90890-

03141

Rotor-Abdeckschraube:

6 Nm (0.6 m•kg, 4.3

ft•lb)