sensor YAMAHA YZ450F 2016 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2016, Model line: YZ450F, Model: YAMAHA YZ450F 2016Pages: 380, PDF-Größe: 10.74 MB

Page 28 of 380

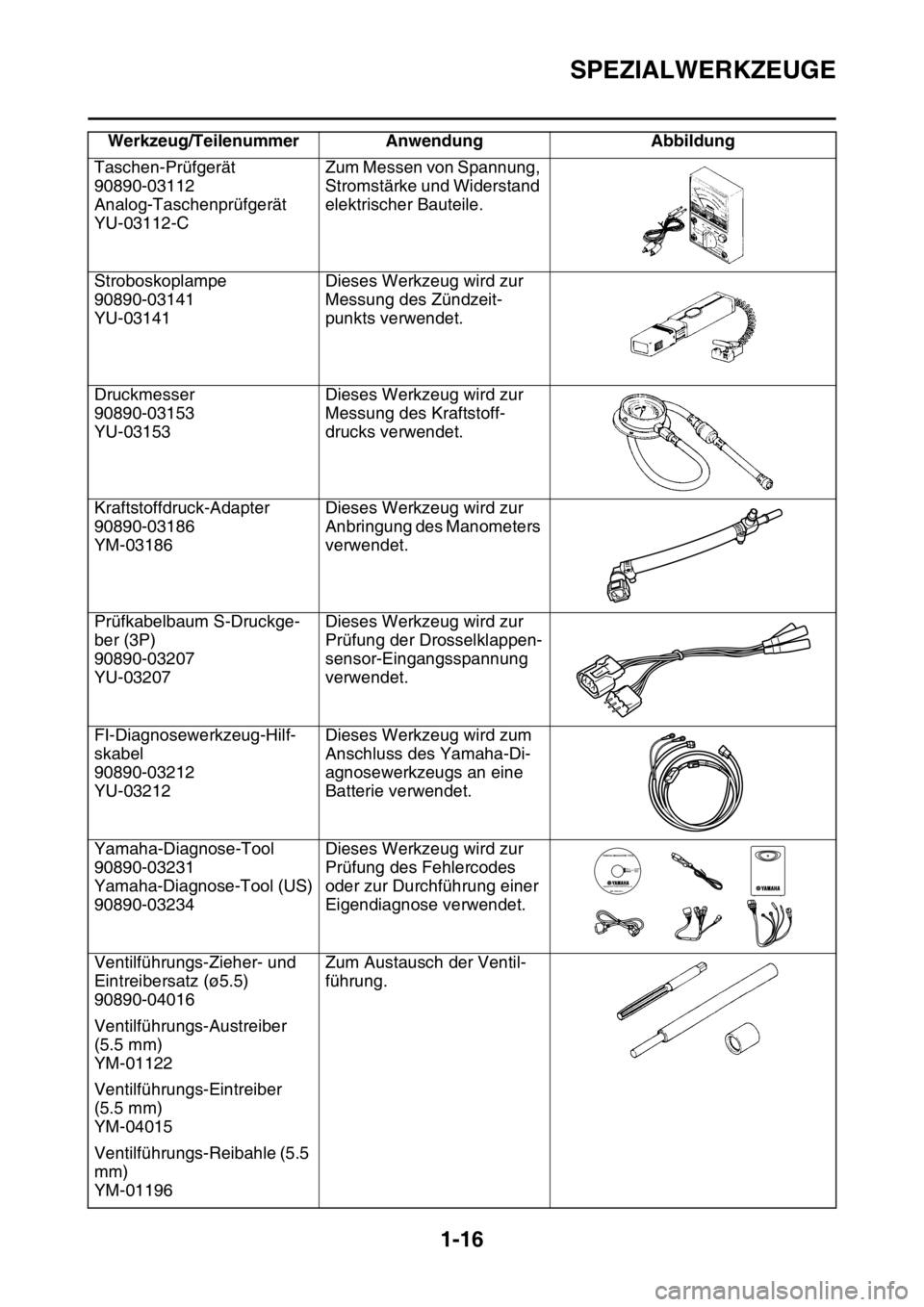

SPEZIALWERKZEUGE

1-16

Taschen-Prüfgerät

90890-03112

Analog-Taschenprüfgerät

YU-03112-CZum Messen von Spannung,

Stromstärke und Widerstand

elektrischer Bauteile.

Stroboskoplampe

90890-03141

YU-03141Dieses Werkzeug wird zur

Messung des Zündzeit-

punkts verwendet.

Druckmesser

90890-03153

YU-03153Dieses Werkzeug wird zur

Messung des Kraftstoff-

drucks verwendet.

Kraftstoffdruck-Adapter

90890-03186

YM-03186Dieses Werkzeug wird zur

Anbringung des Manometers

verwendet.

Prüfkabelbaum S-Druckge-

ber (3P)

90890-03207

YU-03207Dieses Werkzeug wird zur

Prüfung der Drosselklappen-

sensor-Eingangsspannung

verwendet.

FI-Diagnosewerkzeug-Hilf-

skabel

90890-03212

YU-03212Dieses Werkzeug wird zum

Anschluss des Yamaha-Di-

agnosewerkzeugs an eine

Batterie verwendet.

Yamaha-Diagnose-Tool

90890-03231

Yamaha-Diagnose-Tool (US)

90890-03234Dieses Werkzeug wird zur

Prüfung des Fehlercodes

oder zur Durchführung einer

Eigendiagnose verwendet.

Ventilführungs-Zieher- und

Eintreibersatz (ø5.5)

90890-04016Zum Austausch der Ventil-

führung.

Ventilführungs-Austreiber

(5.5 mm)

YM-01122

Ventilführungs-Eintreiber

(5.5 mm)

YM-04015

Ventilführungs-Reibahle (5.5

mm)

YM-01196Werkzeug/Teilenummer Anwendung Abbildung

Page 47 of 380

MOTORDATEN

2-6

Drosselklappengehäuse

Bauart / Anzahl 30RA-JX1A/1

Kennzeichnung 1SL5 10

Kraftstoffleitungsdruck im Leerlauf 324.0 kPa (3.24 kgf/cm

2, 47.0 psi)

Drosselklappensensor

Widerstand 6.30 k

Ausgangsspannung (im Leerlauf) 0.48–0.52 V

Kraftstoffeinspritz-Sensor

Widerstand des Kurbelwellensensors 228–342

Ausgangsspannung des Ansaugluft-Druckgebers 3.57–3.71 V bei 101.3 kPa

Widerstand des Ansaugluft-Temperaturfühler 290–390 bei 80 °C (176 °F)

Widerstand des

Kühlflüssigkeits-Temperaturfühlers 2.51–2.78 k bei 20 °C (68 °F)

220–227 bei 100 °C (212 °F)

Leerlauf

Leerlaufdrehzahl 1900–2100 U/min

CO-Gehalt in % 6.8–9.2 %

Einlassunterdruck 30.5–37.8 kPa (229–284 mmHg, 9.0–11.2

inHg)

Kühlwassertemperatur 70–80 °C (158–176 °F)

Öltemperatur 55–65 °C (131–149 °F)

Spiel des Gasdrehgriffs 3–5 mm (0.12–0.20 in)

Page 56 of 380

ANZUGSMOMENT

2-15

Kurbelgehäuse-Lagerabdeckung-

Schraube (Kurbelwelle)M6 8 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Kurbelgehäuse-Lagerabdeckung-

SchraubeM8 4 18 Nm (1.8 m·kgf, 13 ft·lbf)Verstem-

men.

Kupplungsdeckel-Schraube

M6 7 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Ölstand-Schauglas-Schraube

M6 1 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Schraube Kurbelgehäusedeckel

linksM6 7 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Schraube Kurbelgehäusedeckel re-

chtsM6 11 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Schraube des Ölfilter-Gehäu-

sedeckelsM6 2 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Ölstand-Schauglas-Schraube

M6 1 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Kickstarter-Klinkenradführung-

SchraubeM6 2 12 Nm (1.2 m·kgf, 8.7 ft·lbf)

Kickstarterhebel-Schraube

M8 1 33 Nm (3.3 m·kgf, 24 ft·lbf)

Kickstarterhebelnaben-Schraube

M6 1 7 Nm (0.7 m·kgf, 5.1 ft·lbf)

Primärantriebsritzel-Mutter

M20 1 100 Nm (10 m·kgf, 72 ft·lbf)

Kupplungsfeder-Schraube

M6 6 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Kupplungsnaben-Mutter

M20 1 75 Nm (7.5 m·kgf, 54 ft·lbf)

Antriebsritzel-Mutter M20 1 75 Nm (7.5 m·kgf, 54 ft·lbf)Sicher-

ungss-

cheibe

verwen-

den.

Dichtringanschlag-Schraube der

AusgangswelleM6 2 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Stiftplatte

M8 1 30 Nm (3.0 m·kgf, 22 ft·lbf)

Schaltführungs-Schraube

M6 2 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Rastenhebel-Schraube

M6 1 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Fußschalthebelschraube M6 1 12 Nm (1.2 m·kgf, 8.7 ft·lbf)

Rotor-Mutter

M12 1 65 Nm (6.5 m·kgf, 47 ft·lbf)

Stator-Schraube

M5 3 8 Nm (0.8 m·kgf, 5.8 ft·lbf)

Kurbelwellensensor-Schraube

M6 2 10 Nm (1.0 m·kgf, 7.2 ft·lbf)

Schraube Lichtmaschinenkabel-Hal-

terungM5 1 8 Nm (0.8 m·kgf, 5.8 ft·lbf)

Kühlflüssigkeits-Temperaturfühler

M10 1 16 Nm (1.6 m·kgf, 12 ft·lbf)

Leerlaufschalter-Schraube

M5 2 3.5 Nm (0.35 m·kgf, 2.5 ft·lbf)

Ansaugluft-Temperatursensor-

SchraubeM5 1 1.5 Nm (0.15 m·kgf, 1.1 ft·lbf)

Gleichrichter-/Regler-Schraube

M6 2 7 Nm (0.7 m·kgf, 5.1 ft·lbf) BEZEICHNUNGGewin-

de-

größeAnz. ANZUGSMOMENTBe-

merkun-

genLT

LT

LT

E

LT

LT

LT

LT

LT

LT

LT

Page 57 of 380

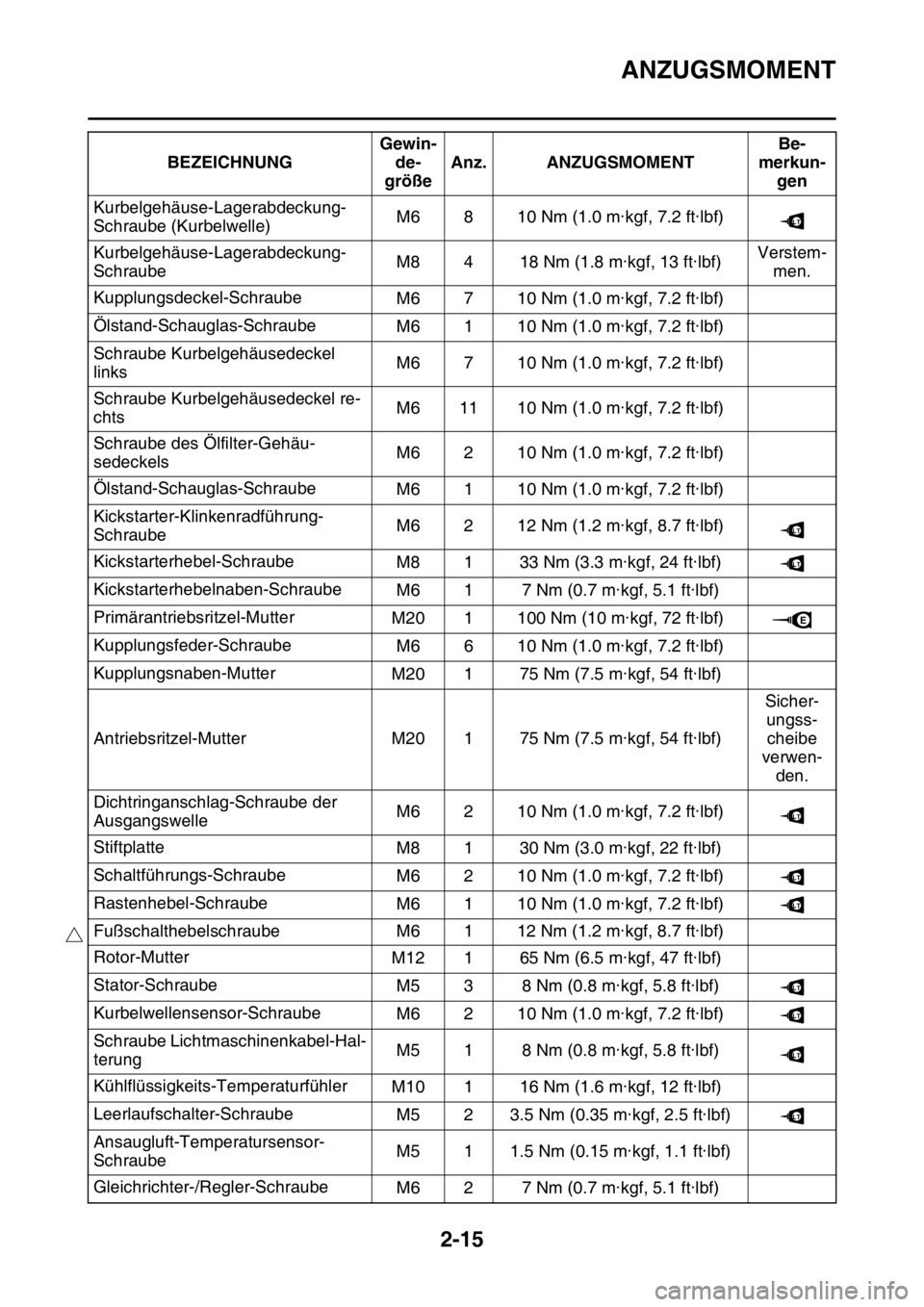

ANZUGSMOMENT

2-16

HINWEIS

*1: Zunächst die Zylinderkopf-Schrauben mit 30 Nm (3.0 m·kgf, 22 ft·lbf) in der richtigen Reihenfolge

festziehen und wieder lösen. Die Zylinderkopfdeckel-Schrauben zunächst in der vorgeschriebenen

Reihenfolge mit 20 Nm (2.0 m·kgf, 14 ft·lbf) anziehen, und dann die Zylinderkopf-Schrauben in der

vorgeschriebenen Reihenfolge weiter anzeigen, bis der vorgeschriebene Winkel von 150° erreicht

ist.

HINWEIS

*2: Muttern zunächst provisorisch auf 7 Nm (0.7 m·kg, 5.1 ft·lb) anziehen. Anschließend erneut auf

10 Nm (1.0 m·kgf, 7.2 ft·lbf) festziehen.ECU-Schraube

M5 2 3.8 Nm (0.38 m·kgf, 2.8 ft·lbf)

Zündspulen-Schraube

M6 2 7 Nm (0.7 m·kgf, 5.1 ft·lbf)

Drosselklappensensor-Schraube

M5 2 3.4 Nm (0.34 m·kgf, 2.5 ft·lbf)

Ansaugluft-Druckgeber-Schraube

M6 1 5 Nm (0.5 m·kgf, 3.6 ft·lbf) BEZEICHNUNGGewin-

de-

größeAnz. ANZUGSMOMENTBe-

merkun-

gen

1

42

3 x4FWD

Page 77 of 380

KABELFÜHRUNGSDIAGRAMME

2-36

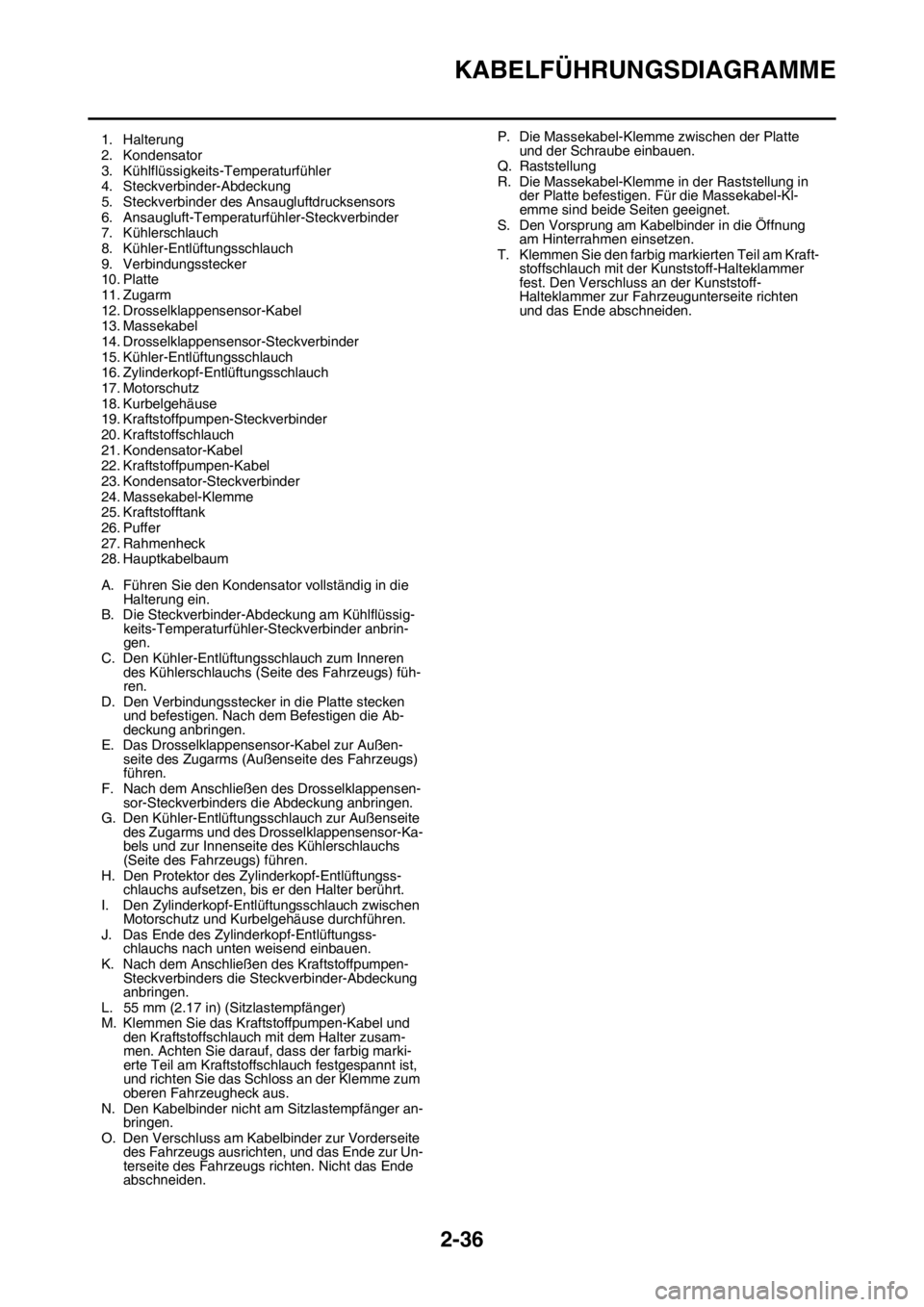

1. Halterung

2. Kondensator

3. Kühlflüssigkeits-Temperaturfühler

4. Steckverbinder-Abdeckung

5. Steckverbinder des Ansaugluftdrucksensors

6. Ansaugluft-Temperaturfühler-Steckverbinder

7. Kühlerschlauch

8. Kühler-Entlüftungsschlauch

9. Verbindungsstecker

10. Platte

11. Zugarm

12. Drosselklappensensor-Kabel

13. Massekabel

14. Drosselklappensensor-Steckverbinder

15. Kühler-Entlüftungsschlauch

16. Zylinderkopf-Entlüftungsschlauch

17. Motorschutz

18. Kurbelgehäuse

19. Kraftstoffpumpen-Steckverbinder

20. Kraftstoffschlauch

21. Kondensator-Kabel

22. Kraftstoffpumpen-Kabel

23. Kondensator-Steckverbinder

24. Massekabel-Klemme

25. Kraftstofftank

26. Puffer

27. Rahmenheck

28. Hauptkabelbaum

A. Führen Sie den Kondensator vollständig in die

Halterung ein.

B. Die Steckverbinder-Abdeckung am Kühlflüssig-

keits-Temperaturfühler-Steckverbinder anbrin-

gen.

C. Den Kühler-Entlüftungsschlauch zum Inneren

des Kühlerschlauchs (Seite des Fahrzeugs) füh-

ren.

D. Den Verbindungsstecker in die Platte stecken

und befestigen. Nach dem Befestigen die Ab-

deckung anbringen.

E. Das Drosselklappensensor-Kabel zur Außen-

seite des Zugarms (Außenseite des Fahrzeugs)

führen.

F. Nach dem Anschließen des Drosselklappensen-

sor-Steckverbinders die Abdeckung anbringen.

G. Den Kühler-Entlüftungsschlauch zur Außenseite

des Zugarms und des Drosselklappensensor-Ka-

bels und zur Innenseite des Kühlerschlauchs

(Seite des Fahrzeugs) führen.

H. Den Protektor des Zylinderkopf-Entlüftungss-

chlauchs aufsetzen, bis er den Halter berührt.

I. Den Zylinderkopf-Entlüftungsschlauch zwischen

Motorschutz und Kurbelgehäuse durchführen.

J. Das Ende des Zylinderkopf-Entlüftungss-

chlauchs nach unten weisend einbauen.

K. Nach dem Anschließen des Kraftstoffpumpen-

Steckverbinders die Steckverbinder-Abdeckung

anbringen.

L. 55 mm (2.17 in) (Sitzlastempfänger)

M. Klemmen Sie das Kraftstoffpumpen-Kabel und

den Kraftstoffschlauch mit dem Halter zusam-

men. Achten Sie darauf, dass der farbig marki-

erte Teil am Kraftstoffschlauch festgespannt ist,

und richten Sie das Schloss an der Klemme zum

oberen Fahrzeugheck aus.

N. Den Kabelbinder nicht am Sitzlastempfänger an-

bringen.

O. Den Verschluss am Kabelbinder zur Vorderseite

des Fahrzeugs ausrichten, und das Ende zur Un-

terseite des Fahrzeugs richten. Nicht das Ende

abschneiden.P. Die Massekabel-Klemme zwischen der Platte

und der Schraube einbauen.

Q. Raststellung

R. Die Massekabel-Klemme in der Raststellung in

der Platte befestigen. Für die Massekabel-Kl-

emme sind beide Seiten geeignet.

S. Den Vorsprung am Kabelbinder in die Öffnung

am Hinterrahmen einsetzen.

T. Klemmen Sie den farbig markierten Teil am Kraft-

stoffschlauch mit der Kunststoff-Halteklammer

fest. Den Verschluss an der Kunststoff-

Halteklammer zur Fahrzeugunterseite richten

und das Ende abschneiden.

Page 81 of 380

KABELFÜHRUNGSDIAGRAMME

2-40

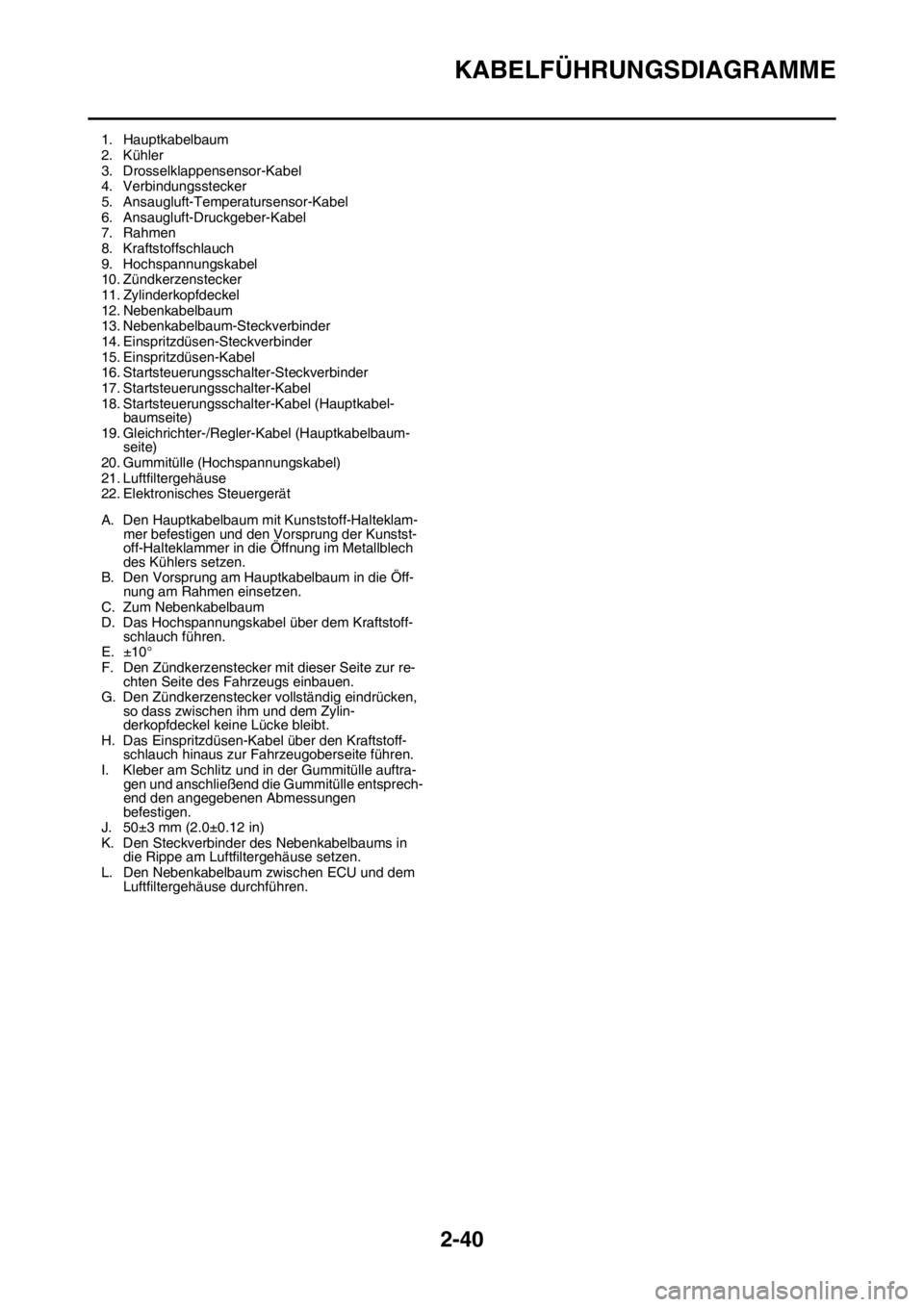

1. Hauptkabelbaum

2. Kühler

3. Drosselklappensensor-Kabel

4. Verbindungsstecker

5. Ansaugluft-Temperatursensor-Kabel

6. Ansaugluft-Druckgeber-Kabel

7. Rahmen

8. Kraftstoffschlauch

9. Hochspannungskabel

10. Zündkerzenstecker

11. Zylinderkopfdeckel

12. Nebenkabelbaum

13. Nebenkabelbaum-Steckverbinder

14. Einspritzdüsen-Steckverbinder

15. Einspritzdüsen-Kabel

16. Startsteuerungsschalter-Steckverbinder

17. Startsteuerungsschalter-Kabel

18. Startsteuerungsschalter-Kabel (Hauptkabel-

baumseite)

19. Gleichrichter-/Regler-Kabel (Hauptkabelbaum-

seite)

20. Gummitülle (Hochspannungskabel)

21. Luftfiltergehäuse

22. Elektronisches Steuergerät

A. Den Hauptkabelbaum mit Kunststoff-Halteklam-

mer befestigen und den Vorsprung der Kunstst-

off-Halteklammer in die Öffnung im Metallblech

des Kühlers setzen.

B. Den Vorsprung am Hauptkabelbaum in die Öff-

nung am Rahmen einsetzen.

C. Zum Nebenkabelbaum

D. Das Hochspannungskabel über dem Kraftstoff-

schlauch führen.

E. ±10°

F. Den Zündkerzenstecker mit dieser Seite zur re-

chten Seite des Fahrzeugs einbauen.

G. Den Zündkerzenstecker vollständig eindrücken,

so dass zwischen ihm und dem Zylin-

derkopfdeckel keine Lücke bleibt.

H. Das Einspritzdüsen-Kabel über den Kraftstoff-

schlauch hinaus zur Fahrzeugoberseite führen.

I. Kleber am Schlitz und in der Gummitülle auftra-

gen und anschließend die Gummitülle entsprech-

end den angegebenen Abmessungen

befestigen.

J. 50±3 mm (2.0±0.12 in)

K. Den Steckverbinder des Nebenkabelbaums in

die Rippe am Luftfiltergehäuse setzen.

L. Den Nebenkabelbaum zwischen ECU und dem

Luftfiltergehäuse durchführen.

Page 126 of 380

ELEKTRISCHE ANLAGE

3-40

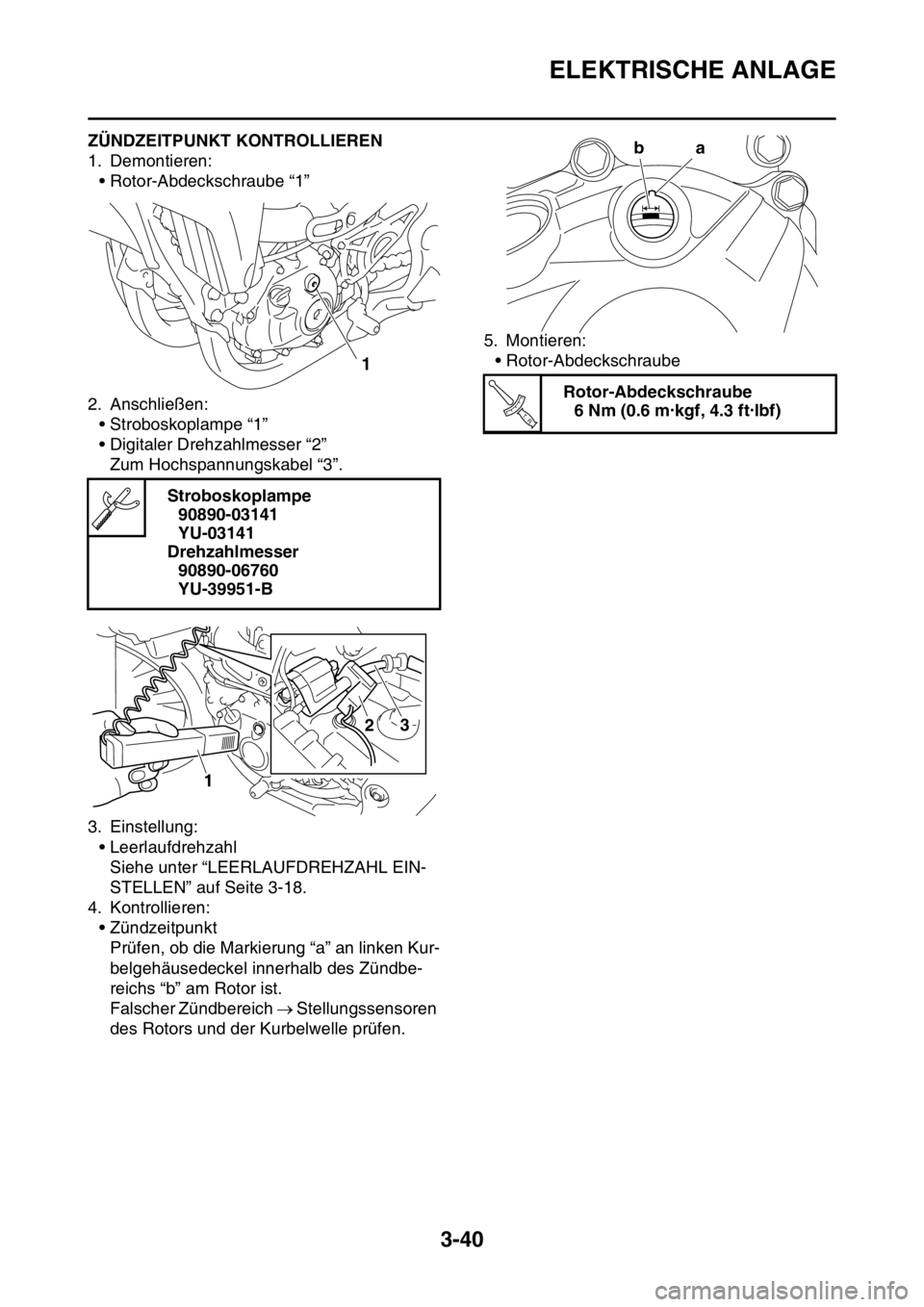

GASB111115ZÜNDZEITPUNKT KONTROLLIEREN

1. Demontieren:

• Rotor-Abdeckschraube “1”

2. Anschließen:

• Stroboskoplampe “1”

• Digitaler Drehzahlmesser “2”

Zum Hochspannungskabel “3”.

3. Einstellung:

• Leerlaufdrehzahl

Siehe unter “LEERLAUFDREHZAHL EIN-

STELLEN” auf Seite 3-18.

4. Kontrollieren:

• Zündzeitpunkt

Prüfen, ob die Markierung “a” an linken Kur-

belgehäusedeckel innerhalb des Zündbe-

reichs “b” am Rotor ist.

Falscher Zündbereich Stellungssensoren

des Rotors und der Kurbelwelle prüfen.5. Montieren:

• Rotor-Abdeckschraube

Stroboskoplampe

90890-03141

YU-03141

Drehzahlmesser

90890-06760

YU-39951-B

1

2

1

3

Rotor-Abdeckschraube

6 Nm (0.6 m·kgf, 4.3 ft·lbf)

a

b

T R..

Page 204 of 380

MOTOR DEMONTIEREN

5-3

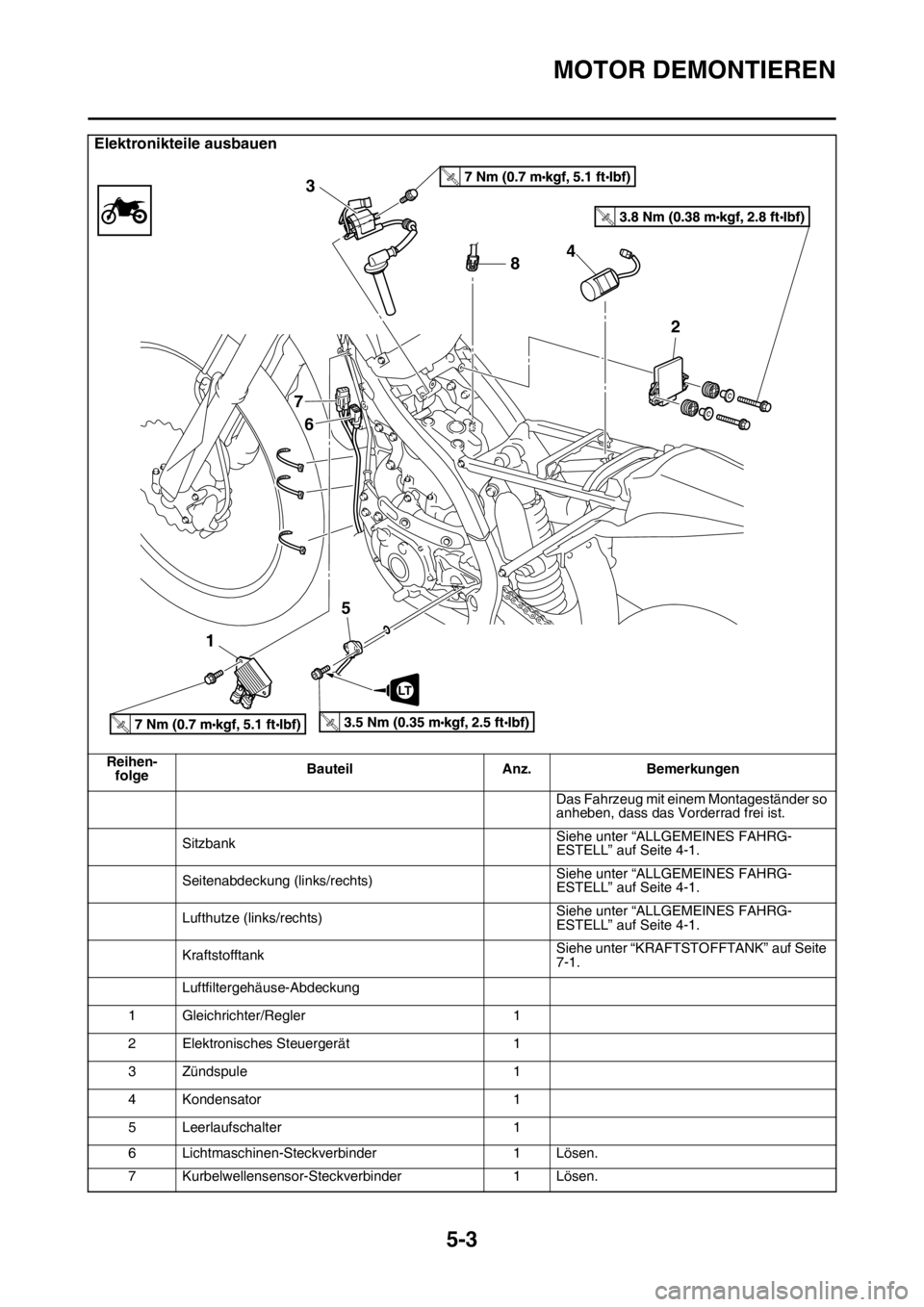

Elektronikteile ausbauen

Reihen-

folgeBauteil Anz. Bemerkungen

Das Fahrzeug mit einem Montageständer so

anheben, dass das Vorderrad frei ist.

SitzbankSiehe unter “ALLGEMEINES FAHRG-

ESTELL” auf Seite 4-1.

Seitenabdeckung (links/rechts)Siehe unter “ALLGEMEINES FAHRG-

ESTELL” auf Seite 4-1.

Lufthutze (links/rechts)Siehe unter “ALLGEMEINES FAHRG-

ESTELL” auf Seite 4-1.

KraftstofftankSiehe unter “KRAFTSTOFFTANK” auf Seite

7-1.

Luftfiltergehäuse-Abdeckung

1 Gleichrichter/Regler 1

2 Elektronisches Steuergerät 1

3 Zündspule 1

4 Kondensator 1

5 Leerlaufschalter 1

6 Lichtmaschinen-Steckverbinder 1 Lösen.

7 Kurbelwellensensor-Steckverbinder 1 Lösen.

T.R.

T.R.

T.R.T.R.

8 3

7

6

154

2

LT

Page 263 of 380

DREHSTROMGENERATOR MIT DAUERMAGNET

5-62

GASB111271

DREHSTROMGENERATOR MIT DAUERMAGNET

Lichtmaschine kontrollieren

Reihen-

folgeBauteil Anz. Bemerkungen

MotorölAblassen.

Siehe unter “MOTORÖL WECHSELN” auf

Seite 3-17.

SitzbankSiehe unter “ALLGEMEINES FAHRG-

ESTELL” auf Seite 4-1.

Lufthutze (links)Siehe unter “ALLGEMEINES FAHRG-

ESTELL” auf Seite 4-1.

1 Lichtmaschinen-Steckverbinder 1 Lösen.

2 Kurbelwellensensor-Steckverbinder 1 Lösen.

3 Fußschalthebel 1

4 Kurbelgehäusedeckel links 1

5 Dichtungen 1

6 Passhülse 2

7 Halterung 1

8 Stator-Baugruppe 1

9 Rotor 1

10 Scheibenfeder 1

Die Montage erfolgt in umgekehrter Reihen-

folge.

110

2

4 7 5 8 3

96

12 Nm (1.2 m kgf, 8.7 ft Ibf)T.R.

8 Nm (0.8 m kgf, 5.8 ft Ibf)T.R.

8 Nm (0.8 m kgf, 5.8 ft Ibf)T.R.

65 Nm (6.5 m kgf, 47 ft Ibf)T.R.

New

LT

6

LT

LT

10 Nm (1.0 m kgf, 7.2 ft Ibf)T.R.

10 Nm (1.0 m kgf, 7.2 ft Ibf)T.R.

Page 264 of 380

DREHSTROMGENERATOR MIT DAUERMAGNET

5-63

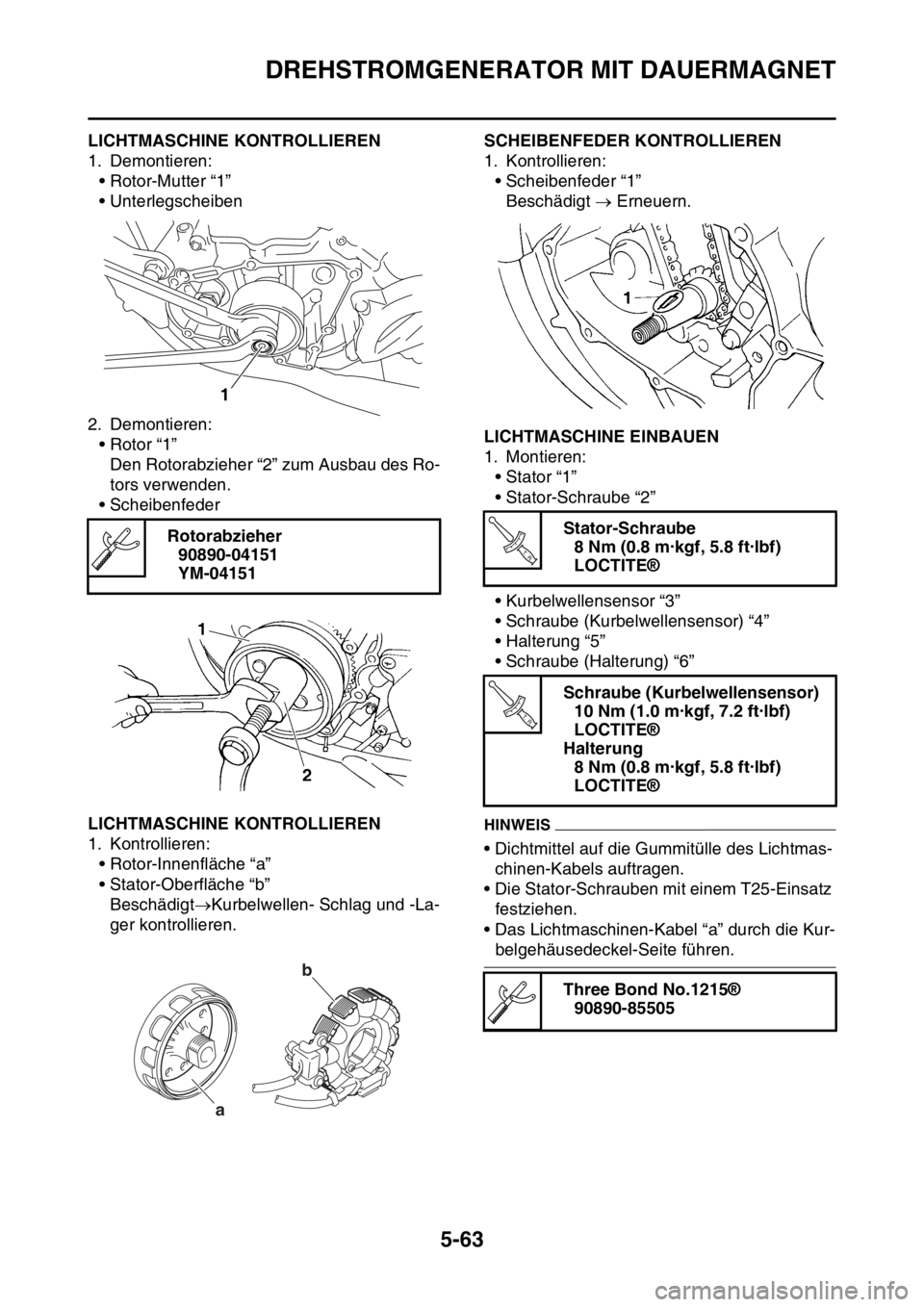

GASB111272LICHTMASCHINE KONTROLLIEREN

1. Demontieren:

• Rotor-Mutter “1”

• Unterlegscheiben

2. Demontieren:

• Rotor “1”

Den Rotorabzieher “2” zum Ausbau des Ro-

tors verwenden.

• Scheibenfeder

GASB111273LICHTMASCHINE KONTROLLIEREN

1. Kontrollieren:

• Rotor-Innenfläche “a”

• Stator-Oberfläche “b”

BeschädigtKurbelwellen- Schlag und -La-

ger kontrollieren.

GASB111274SCHEIBENFEDER KONTROLLIEREN

1. Kontrollieren:

• Scheibenfeder “1”

Beschädigt Erneuern.

GASB111275LICHTMASCHINE EINBAUEN

1. Montieren:

• Stator “1”

• Stator-Schraube “2”

• Kurbelwellensensor “3”

• Schraube (Kurbelwellensensor) “4”

• Halterung “5”

• Schraube (Halterung) “6”

HINWEIS

• Dichtmittel auf die Gummitülle des Lichtmas-

chinen-Kabels auftragen.

• Die Stator-Schrauben mit einem T25-Einsatz

festziehen.

• Das Lichtmaschinen-Kabel “a” durch die Kur-

belgehäusedeckel-Seite führen. Rotorabzieher

90890-04151

YM-04151

1

ab

Stator-Schraube

8 Nm (0.8 m·kgf, 5.8 ft·lbf)

LOCTITE®

Schraube (Kurbelwellensensor)

10 Nm (1.0 m·kgf, 7.2 ft·lbf)

LOCTITE®

Halterung

8 Nm (0.8 m·kgf, 5.8 ft·lbf)

LOCTITE®

Three Bond No.1215®

90890-85505

T R..

T R..