ESP YAMAHA YZ450F 2008 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2008, Model line: YZ450F, Model: YAMAHA YZ450F 2008Pages: 196, PDF-Größe: 11.88 MB

Page 25 of 196

2-5

WARTUNGSDATEN

Ventilschaft-Spiel (Einlass) 0.010–0.037 mm (0.0004–0.0015 in) 0.08 mm (0.003

in)

Ventilschaft-Spiel (Auslass) 0.020–0.047 mm (0.0008–0.0019 in) 0.10 mm (0.004

in)

Max. Ventilschaft-Schlag ---- 0.01 mm

(0.0004 in)

Ventilsitz-Breite (Einlass) 0.9–1.1 mm (0.0354–0.0433 in) 1.6 mm (0.0630

in)

Ventilsitz-Breite (Auslass) 0.9–1.1 mm (0.0354–0.0433 in) 1.6 mm (0.0630

in)

Ventilfeder:

Ungespannte Länge (Einlass) 37.03 mm (1.46 in) 36.03 mm (1.42

in)

Ungespannte Länge (Auslass) 37.68 mm (1.48 in) 36.68 mm (1.44

in)

Einbaulänge (Ventil geschlossen) (Einlass) 27.87 mm (1.10 in) ----

Einbaulänge (Ventil geschlossen) (Auslass) 27.38 mm (1.08 in) ----

Federdruck bei Einbaulänge (Einlass) 111.3-127.9 N bei 27.87 mm (11.3-13.0 kg

bei 27.87 mm, 24.91–28.66 lb bei 1.10 in)----

Federdruck bei Einbaulänge (Auslass) 127.4-146.4 N bei 27.38 mm (13.0-14.9 kg

bei 27.38 mm, 28.66-32.85 lb bei 1.08 in)----

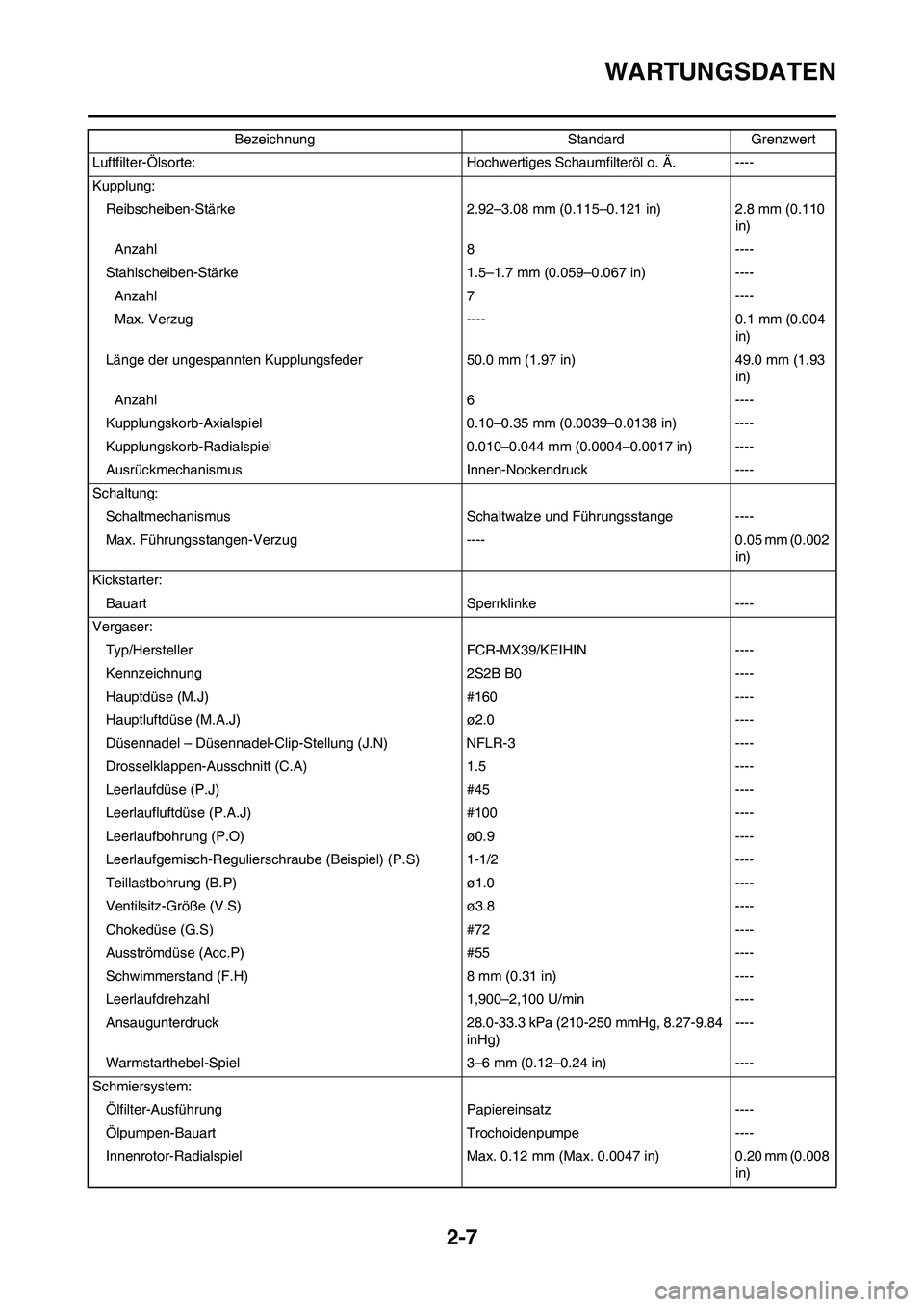

Max. Neigung* (Einlass) ---- 2.5В°/1.61 mm

(2.5В°/0.063 in)

Max. Neigung* (Auslass) ---- 2.5В°/1.65 mm

(2.5В°/0.065 in)

Windungsrichtung (Draufsicht) (Einlass) Im Uhrzeigersinn ----

Windungsrichtung (Draufsicht) (Auslass) Im Uhrzeigersinn ----

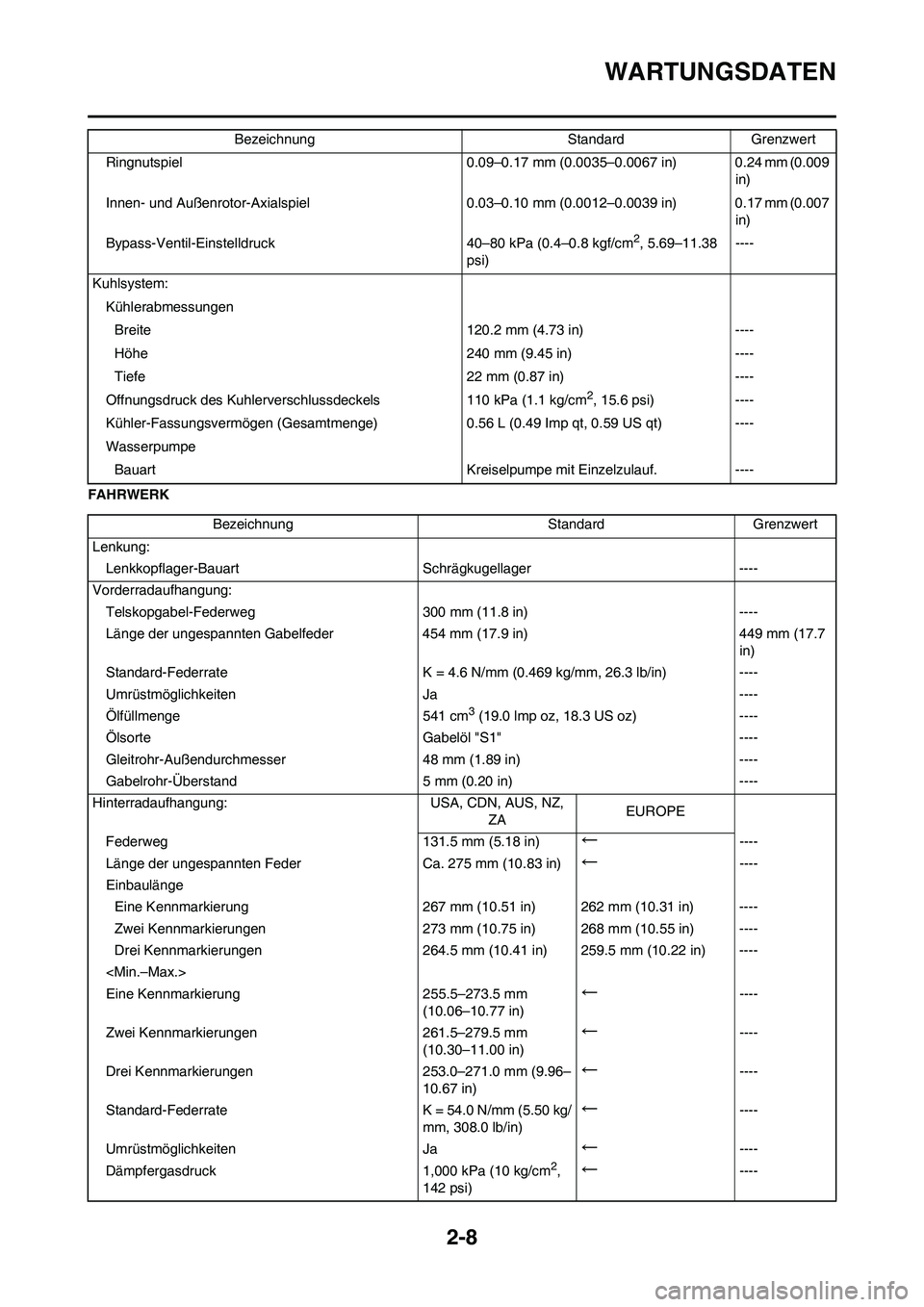

Kolben:

Kolben-Laufspiel 0.020–0.045 mm (0.0008–0.0018 in) 0.1 mm (0.004

in)

Kolbengröße "D" 94.965–94.980 mm (3.7388–3.7394 in) ----

Messpunkt "H" 8 mm (0.315 in) ----Bezeichnung Standard Grenzwert

Page 27 of 196

2-7

WARTUNGSDATEN

Luftfilter-Ölsorte: Hochwertiges Schaumfilteröl o. Ä. ----

Kupplung:

Reibscheiben-Stärke 2.92–3.08 mm (0.115–0.121 in) 2.8 mm (0.110

in)

Anzahl 8 ----

Stahlscheiben-Stärke 1.5–1.7 mm (0.059–0.067 in) ----

Anzahl 7 ----

Max. Verzug ---- 0.1 mm (0.004

in)

Länge der ungespannten Kupplungsfeder 50.0 mm (1.97 in) 49.0 mm (1.93

in)

Anzahl 6 ----

Kupplungskorb-Axialspiel 0.10–0.35 mm (0.0039–0.0138 in) ----

Kupplungskorb-Radialspiel 0.010–0.044 mm (0.0004–0.0017 in) ----

AusrГјckmechanismus Innen-Nockendruck ----

Schaltung:

Schaltmechanismus Schaltwalze und FГјhrungsstange ----

Max. FГјhrungsstangen-Verzug ---- 0.05 mm (0.002

in)

Kickstarter:

Bauart Sperrklinke ----

Vergaser:

Typ/Hersteller FCR-MX39/KEIHIN ----

Kennzeichnung 2S2B B0 ----

HauptdГјse (M.J) #160 ----

HauptluftdГјse (M.A.J) Гё2.0 ----

Düsennadel – Düsennadel-Clip-Stellung (J.N) NFLR-3 ----

Drosselklappen-Ausschnitt (C.A) 1.5 ----

LeerlaufdГјse (P.J) #45 ----

LeerlaufluftdГјse (P.A.J) #100 ----

Leerlaufbohrung (P.O) Гё0.9 ----

Leerlaufgemisch-Regulierschraube (Beispiel) (P.S) 1-1/2 ----

Teillastbohrung (B.P) Гё1.0 ----

Ventilsitz-Größe (V.S) ø3.8 ----

ChokedГјse (G.S) #72 ----

Ausströmdüse (Acc.P) #55 ----

Schwimmerstand (F.H) 8 mm (0.31 in) ----

Leerlaufdrehzahl 1,900–2,100 U/min ----

Ansaugunterdruck 28.0-33.3 kPa (210-250 mmHg, 8.27-9.84

inHg)----

Warmstarthebel-Spiel 3–6 mm (0.12–0.24 in) ----

Schmiersystem:

Г–lfilter-AusfГјhrung Papiereinsatz ----

Г–lpumpen-Bauart Trochoidenpumpe ----

Innenrotor-Radialspiel Max. 0.12 mm (Max. 0.0047 in) 0.20 mm (0.008

in) Bezeichnung Standard Grenzwert

Page 28 of 196

2-8

WARTUNGSDATEN

FAHRWERKRingnutspiel 0.09–0.17 mm (0.0035–0.0067 in) 0.24 mm (0.009

in)

Innen- und Außenrotor-Axialspiel 0.03–0.10 mm (0.0012–0.0039 in) 0.17 mm (0.007

in)

Bypass-Ventil-Einstelldruck 40–80 kPa (0.4–0.8 kgf/cm

2, 5.69–11.38

psi)----

Kuhlsystem:

KГјhlerabmessungen

Breite 120.2 mm (4.73 in) ----

Höhe 240 mm (9.45 in) ----

Tiefe 22 mm (0.87 in) ----

Offnungsdruck des Kuhlerverschlussdeckels 110 kPa (1.1 kg/cm

2, 15.6 psi) ----

Kühler-Fassungsvermögen (Gesamtmenge) 0.56 L (0.49 Imp qt, 0.59 US qt) ----

Wasserpumpe

Bauart Kreiselpumpe mit Einzelzulauf. ----Bezeichnung Standard Grenzwert

Bezeichnung Standard Grenzwert

Lenkung:

Lenkkopflager-Bauart Schrägkugellager ----

Vorderradaufhangung:

Telskopgabel-Federweg 300 mm (11.8 in) ----

Länge der ungespannten Gabelfeder 454 mm (17.9 in) 449 mm (17.7

in)

Standard-Federrate K = 4.6 N/mm (0.469 kg/mm, 26.3 lb/in) ----

Umrüstmöglichkeiten Ja ----

Г–lfГјllmenge 541 cm

3 (19.0 lmp oz, 18.3 US oz) ----

Ölsorte Gabelöl "S1" ----

Gleitrohr-AuГџendurchmesser 48 mm (1.89 in) ----

Gabelrohr-Гњberstand 5 mm (0.20 in) ----

Hinterradaufhangung: USA, CDN, AUS, NZ,

ZAEUROPE

Federweg 131.5 mm (5.18 in)

в†ђ----

Länge der ungespannten Feder Ca. 275 mm (10.83 in)

в†ђ----

Einbaulänge

Eine Kennmarkierung 267 mm (10.51 in) 262 mm (10.31 in) ----

Zwei Kennmarkierungen 273 mm (10.75 in) 268 mm (10.55 in) ----

Drei Kennmarkierungen 264.5 mm (10.41 in) 259.5 mm (10.22 in) ----

Eine Kennmarkierung 255.5–273.5 mm

(10.06–10.77 in)

в†ђ----

Zwei Kennmarkierungen 261.5–279.5 mm

(10.30–11.00 in)

в†ђ----

Drei Kennmarkierungen 253.0–271.0 mm (9.96–

10.67 in)

в†ђ----

Standard-Federrate K = 54.0 N/mm (5.50 kg/

mm, 308.0 lb/in)

в†ђ----

Umrüstmöglichkeiten Ja

в†ђ----

Dämpfergasdruck 1,000 kPa (10 kg/cm

2,

142 psi)в†ђ----

Page 30 of 196

2-10

ANZUGSMOMENT

ELEKTRISCHE ANLAGE

ANZUGSMOMENT

MOTOR

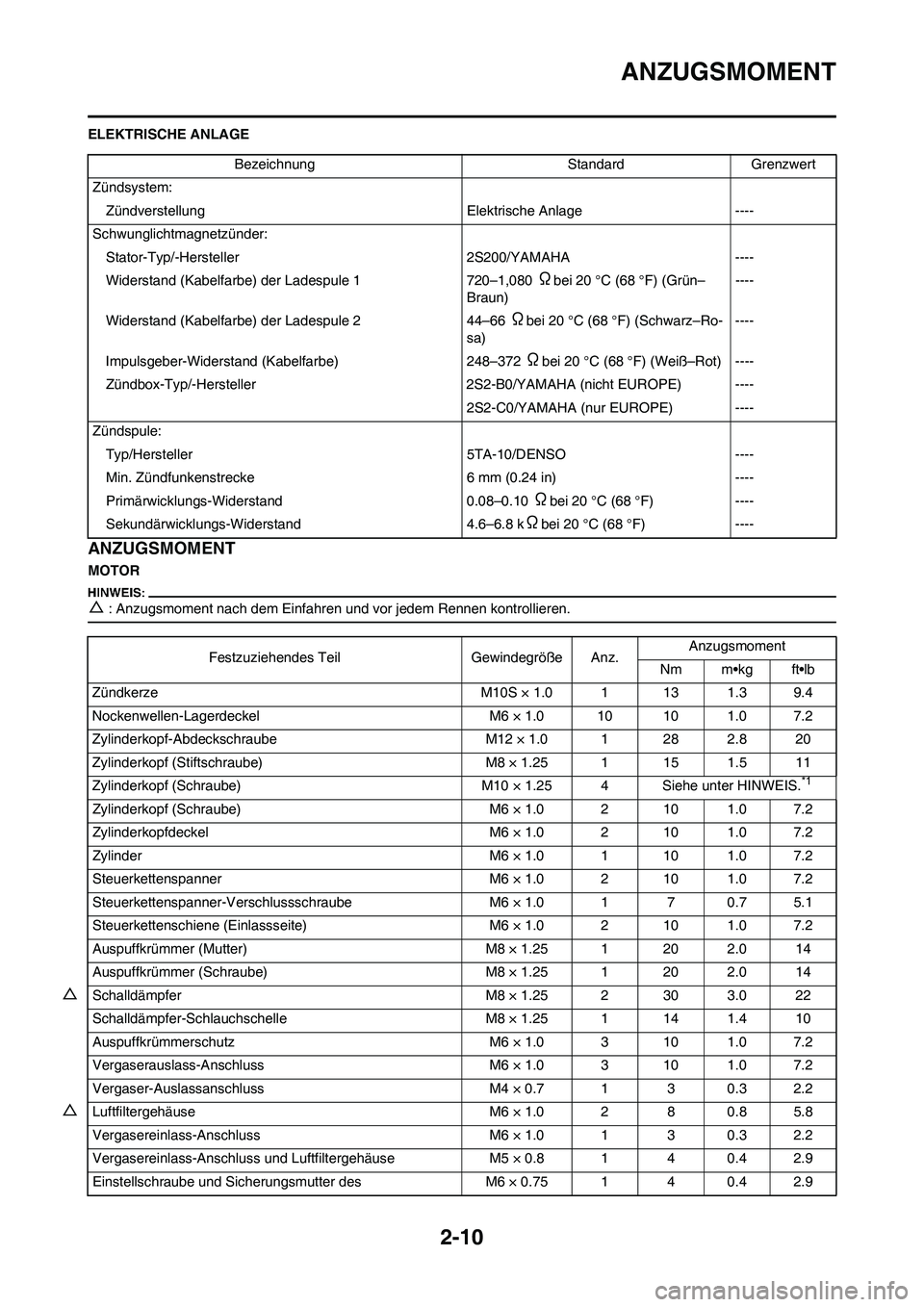

в–і: Anzugsmoment nach dem Einfahren und vor jedem Rennen kontrollieren.

Bezeichnung Standard Grenzwert

ZГјndsystem:

ZГјndverstellung Elektrische Anlage ----

SchwunglichtmagnetzГјnder:

Stator-Typ/-Hersteller 2S200/YAMAHA ----

Widerstand (Kabelfarbe) der Ladespule 1 720–1,080

Ωbei 20 °C (68 °F) (Grün–

Braun)----

Widerstand (Kabelfarbe) der Ladespule 2 44–66

Ωbei 20 °C (68 °F) (Schwarz–Ro-

sa)----

Impulsgeber-Widerstand (Kabelfarbe) 248–372

Ωbei 20 °C (68 °F) (Weiß–Rot) ----

ZГјndbox-Typ/-Hersteller 2S2-B0/YAMAHA (nicht EUROPE) ----

2S2-C0/YAMAHA (nur EUROPE) ----

ZГјndspule:

Typ/Hersteller 5TA-10/DENSO ----

Min. ZГјndfunkenstrecke 6 mm (0.24 in) ----

Primärwicklungs-Widerstand 0.08–0.10

О©bei 20 В°C (68 В°F) ----

Sekundärwicklungs-Widerstand 4.6–6.8 k

О©bei 20 В°C (68 В°F) ----

Festzuziehendes Teil Gewindegröße Anz.Anzugsmoment

Nm m•kg ft•lb

ZГјndkerze M10S Г— 1.0 1 13 1.3 9.4

Nockenwellen-Lagerdeckel M6 Г— 1.0 10 10 1.0 7.2

Zylinderkopf-Abdeckschraube M12 Г— 1.0 1 28 2.8 20

Zylinderkopf (Stiftschraube) M8 Г— 1.25 1 15 1.5 11

Zylinderkopf (Schraube) M10 Г— 1.25 4 Siehe unter HINWEIS.

*1

Zylinderkopf (Schraube) M6 Г— 1.0 2 10 1.0 7.2

Zylinderkopfdeckel M6 Г— 1.0 2 10 1.0 7.2

Zylinder M6 Г— 1.0 1 10 1.0 7.2

Steuerkettenspanner M6 Г— 1.0 2 10 1.0 7.2

Steuerkettenspanner-Verschlussschraube M6 Г— 1.0 1 7 0.7 5.1

Steuerkettenschiene (Einlassseite) M6 Г— 1.0 2 10 1.0 7.2

AuspuffkrГјmmer (Mutter) M8 Г— 1.25 1 20 2.0 14

AuspuffkrГјmmer (Schraube) M8 Г— 1.25 1 20 2.0 14

△Schalldämpfer M8 × 1.25 2 30 3.0 22

Schalldämpfer-Schlauchschelle M8 × 1.25 1 14 1.4 10

AuspuffkrГјmmerschutz M6 Г— 1.0 3 10 1.0 7.2

Vergaserauslass-Anschluss M6 Г— 1.0 3 10 1.0 7.2

Vergaser-Auslassanschluss M4 Г— 0.7 1 3 0.3 2.2

△Luftfiltergehäuse M6 × 1.0 2 8 0.8 5.8

Vergasereinlass-Anschluss M6 Г— 1.0 1 3 0.3 2.2

Vergasereinlass-Anschluss und Luftfiltergehäuse M5 × 0.8 1 4 0.4 2.9

Einstellschraube und Sicherungsmutter des M6 Г— 0.75 1 4 0.4 2.9

Page 45 of 196

3-1

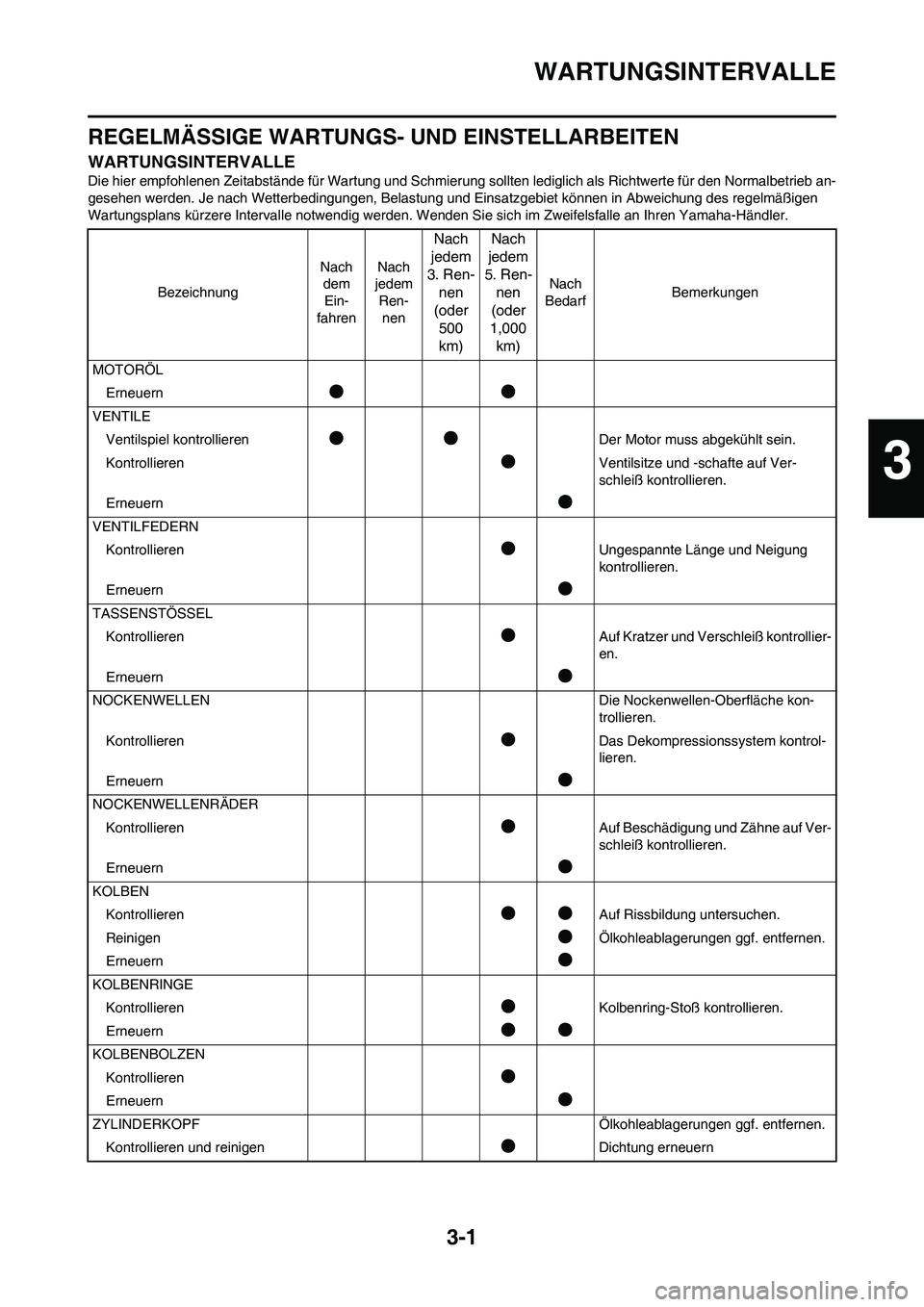

WARTUNGSINTERVALLE

REGELMГ„SSIGE WARTUNGS- UND EINSTELLARBEITEN

WARTUNGSINTERVALLE

Die hier empfohlenen Zeitabstände für Wartung und Schmierung sollten lediglich als Richtwerte für den Normalbetrieb an-

gesehen werden. Je nach Wetterbedingungen, Belastung und Einsatzgebiet können in Abweichung des regelmäßigen

Wartungsplans kürzere Intervalle notwendig werden. Wenden Sie sich im Zweifelsfalle an Ihren Yamaha-Händler.

BezeichnungNach

dem

Ein-

fahrenNach

jedem

Ren-

nen

Nach

jedem

3. Ren-

nen

(oder

500

km)Nach

jedem

5. Ren-

nen

(oder

1,000

km)

Nach

BedarfBemerkungen

MOTORГ–L

Erneuern

в—Џв—Џ

VENTILE

Ventilspiel kontrollieren

в—Џв—ЏDer Motor muss abgekГјhlt sein.

Kontrollieren

в—ЏVentilsitze und -schafte auf Ver-

schleiГџ kontrollieren.

Erneuern

в—Џ

VENTILFEDERN

Kontrollieren

●Ungespannte Länge und Neigung

kontrollieren.

Erneuern

в—Џ

TASSENSTГ–SSEL

Kontrollieren

в—ЏAuf Kratzer und VerschleiГџ kontrollier-

en.

Erneuern

в—Џ

NOCKENWELLEN Die Nockenwellen-Oberfläche kon-

trollieren.

Kontrollieren

в—ЏDas Dekompressionssystem kontrol-

lieren.

Erneuern

в—Џ

NOCKENWELLENRГ„DER

Kontrollieren

●Auf Beschädigung und Zähne auf Ver-

schleiГџ kontrollieren.

Erneuern

в—Џ

KOLBEN

Kontrollieren

в—Џв—ЏAuf Rissbildung untersuchen.

Reinigen

в—ЏГ–lkohleablagerungen ggf. entfernen.

Erneuern

в—Џ

KOLBENRINGE

Kontrollieren

в—ЏKolbenring-StoГџ kontrollieren.

Erneuern

в—Џв—Џ

KOLBENBOLZEN

Kontrollieren

в—Џ

Erneuernв—Џ

ZYLINDERKOPF Г–lkohleablagerungen ggf. entfernen.

Kontrollieren und reinigen

в—ЏDichtung erneuern

3

Page 62 of 196

3-18

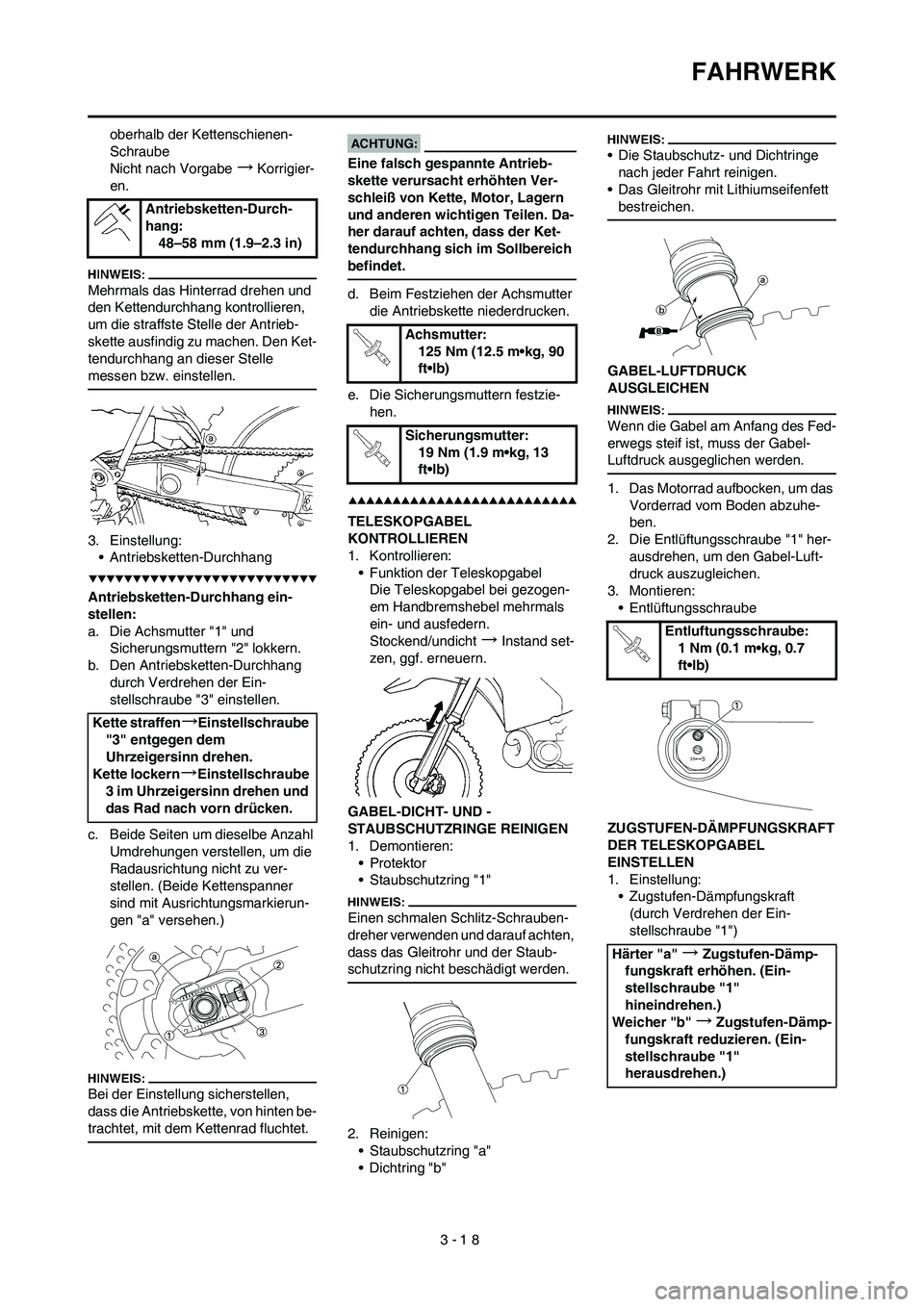

FAHRWERK

oberhalb der Kettenschienen-

Schraube

Nicht nach Vorgabe

в†’Korrigier-

en.

Mehrmals das Hinterrad drehen und

den Kettendurchhang kontrollieren,

um die straffste Stelle der Antrieb-

skette ausfindig zu machen. Den Ket-

tendurchhang an dieser Stelle

messen bzw. einstellen.

3. Einstellung:

• Antriebsketten-Durchhang

Antriebsketten-Durchhang ein-

stellen:

a. Die Achsmutter "1" und

Sicherungsmuttern "2" lokkern.

b. Den Antriebsketten-Durchhang

durch Verdrehen der Ein-

stellschraube "3" einstellen.

c. Beide Seiten um dieselbe Anzahl

Umdrehungen verstellen, um die

Radausrichtung nicht zu ver-

stellen. (Beide Kettenspanner

sind mit Ausrichtungsmarkierun-

gen "a" versehen.)

Bei der Einstellung sicherstellen,

dass die Antriebskette, von hinten be-

trachtet, mit dem Kettenrad fluchtet.

Eine falsch gespannte Antrieb-

skette verursacht erhöhten Ver-

schleiГџ von Kette, Motor, Lagern

und anderen wichtigen Teilen. Da-

her darauf achten, dass der Ket-

tendurchhang sich im Sollbereich

befindet.

d. Beim Festziehen der Achsmutter

die Antriebskette niederdrucken.

e. Die Sicherungsmuttern festzie-

hen.

TELESKOPGABEL

KONTROLLIEREN

1. Kontrollieren:

• Funktion der Teleskopgabel

Die Teleskopgabel bei gezogen-

em Handbremshebel mehrmals

ein- und ausfedern.

Stockend/undicht

в†’Instand set-

zen, ggf. erneuern.

GABEL-DICHT- UND -

STAUBSCHUTZRINGE REINIGEN

1. Demontieren:

•Protektor

• Staubschutzring "1"

Einen schmalen Schlitz-Schrauben-

dreher verwenden und darauf achten,

dass das Gleitrohr und der Staub-

schutzring nicht beschädigt werden.

2. Reinigen:

• Staubschutzring "a"

• Dichtring "b"

• Die Staubschutz- und Dichtringe

nach jeder Fahrt reinigen.

• Das Gleitrohr mit Lithiumseifenfett

bestreichen.

GABEL-LUFTDRUCK

AUSGLEICHEN

Wenn die Gabel am Anfang des Fed-

erwegs steif ist, muss der Gabel-

Luftdruck ausgeglichen werden.

1. Das Motorrad aufbocken, um das

Vorderrad vom Boden abzuhe-

ben.

2. Die EntlГјftungsschraube "1" her-

ausdrehen, um den Gabel-Luft-

druck auszugleichen.

3. Montieren:

• Entlüftungsschraube

ZUGSTUFEN-DГ„MPFUNGSKRAFT

DER TELESKOPGABEL

EINSTELLEN

1. Einstellung:

• Zugstufen-Dämpfungskraft

(durch Verdrehen der Ein-

stellschraube "1") Antriebsketten-Durch-

hang:

48–58 mm (1.9–2.3 in)

Kette straffen

в†’Einstellschraube

"3" entgegen dem

Uhrzeigersinn drehen.

Kette lockern

в†’Einstellschraube

3 im Uhrzeigersinn drehen und

das Rad nach vorn drГјcken.

Achsmutter:

125 Nm (12.5 m•kg, 90

ft•lb)

Sicherungsmutter:

19 Nm (1.9 m•kg, 13

ft•lb)

Entluftungsschraube:

1 Nm (0.1 m•kg, 0.7

ft•lb)

Härter "a"

→Zugstufen-Dämp-

fungskraft erhöhen. (Ein-

stellschraube "1"

hineindrehen.)

Weicher "b"

→Zugstufen-Dämp-

fungskraft reduzieren. (Ein-

stellschraube "1"

herausdrehen.)

Page 65 of 196

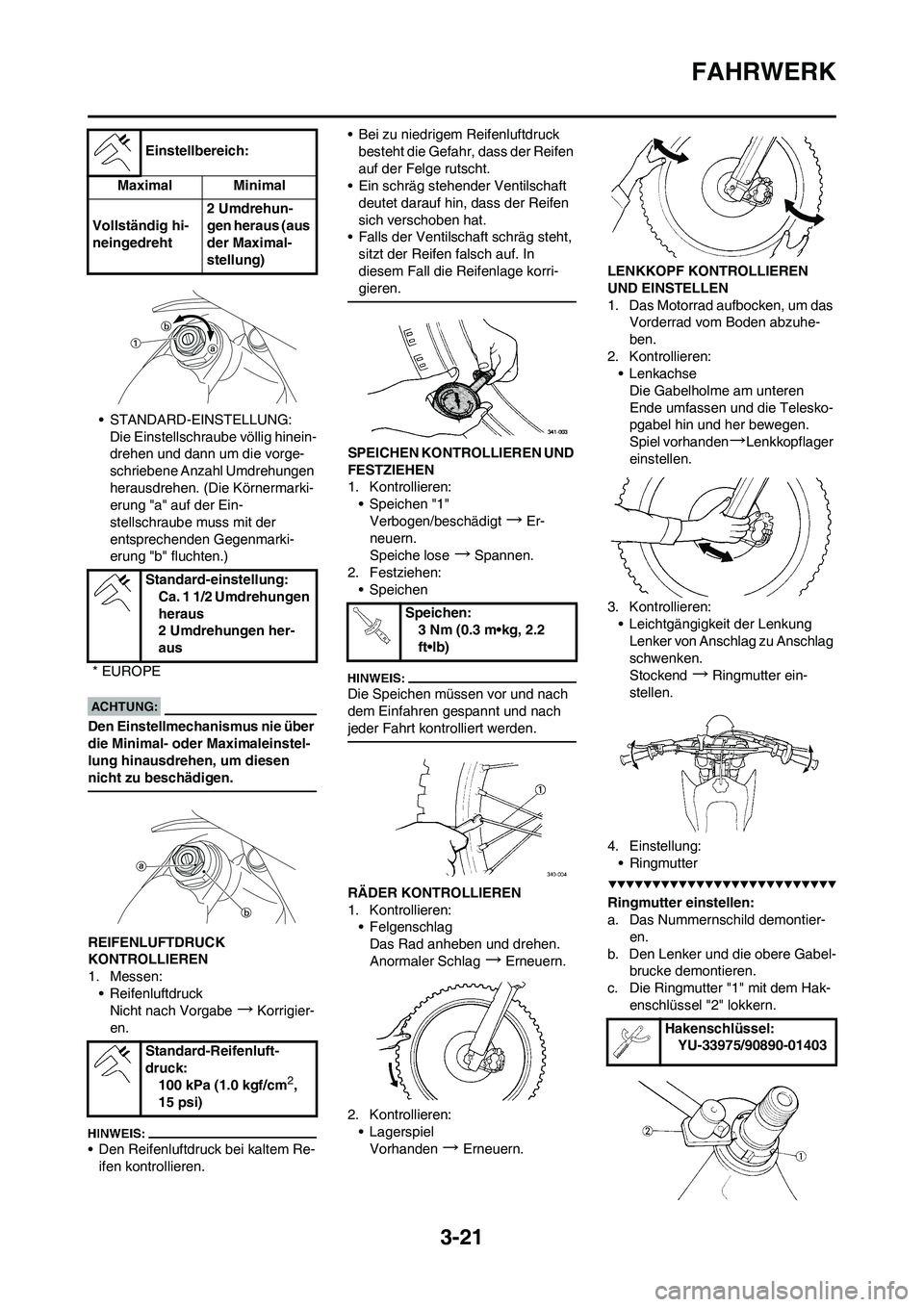

3-21

FAHRWERK

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl Umdrehungen

herausdrehen. (Die Körnermarki-

erung "a" auf der Ein-

stellschraube muss mit der

entsprechenden Gegenmarki-

erung "b" fluchten.)

Den Einstellmechanismus nie Гјber

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

REIFENLUFTDRUCK

KONTROLLIEREN

1. Messen:

• Reifenluftdruck

Nicht nach Vorgabe

в†’Korrigier-

en.

• Den Reifenluftdruck bei kaltem Re-

ifen kontrollieren.• Bei zu niedrigem Reifenluftdruck

besteht die Gefahr, dass der Reifen

auf der Felge rutscht.

• Ein schräg stehender Ventilschaft

deutet darauf hin, dass der Reifen

sich verschoben hat.

• Falls der Ventilschaft schräg steht,

sitzt der Reifen falsch auf. In

diesem Fall die Reifenlage korri-

gieren.

SPEICHEN KONTROLLIEREN UND

FESTZIEHEN

1. Kontrollieren:

• Speichen "1"

Verbogen/beschädigt

в†’Er-

neuern.

Speiche lose

в†’Spannen.

2. Festziehen:

• Speichen

Die Speichen mГјssen vor und nach

dem Einfahren gespannt und nach

jeder Fahrt kontrolliert werden.

RГ„DER KONTROLLIEREN

1. Kontrollieren:

• Felgenschlag

Das Rad anheben und drehen.

Anormaler Schlag

в†’Erneuern.

2. Kontrollieren:

• Lagerspiel

Vorhanden

в†’Erneuern.LENKKOPF KONTROLLIEREN

UND EINSTELLEN

1. Das Motorrad aufbocken, um das

Vorderrad vom Boden abzuhe-

ben.

2. Kontrollieren:

• Lenkachse

Die Gabelholme am unteren

Ende umfassen und die Telesko-

pgabel hin und her bewegen.

Spiel vorhanden

в†’Lenkkopflager

einstellen.

3. Kontrollieren:

• Leichtgängigkeit der Lenkung

Lenker von Anschlag zu Anschlag

schwenken.

Stockend

в†’Ringmutter ein-

stellen.

4. Einstellung:

• Ringmutter

Ringmutter einstellen:

a. Das Nummernschild demontier-

en.

b. Den Lenker und die obere Gabel-

brucke demontieren.

c. Die Ringmutter "1" mit dem Hak-

enschlГјssel "2" lokkern. Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht2 Umdrehun-

gen heraus (aus

der Maximal-

stellung)

Standard-einstellung:

Ca. 1 1/2 Umdrehungen

heraus

2 Umdrehungen her-

aus

* EUROPE

Standard-Reifenluft-

druck:

100 kPa (1.0 kgf/cm

2,

15 psi)

Speichen:

3 Nm (0.3 m•kg, 2.2

ft•lb)

HakenschlГјssel:

YU-33975/90890-01403

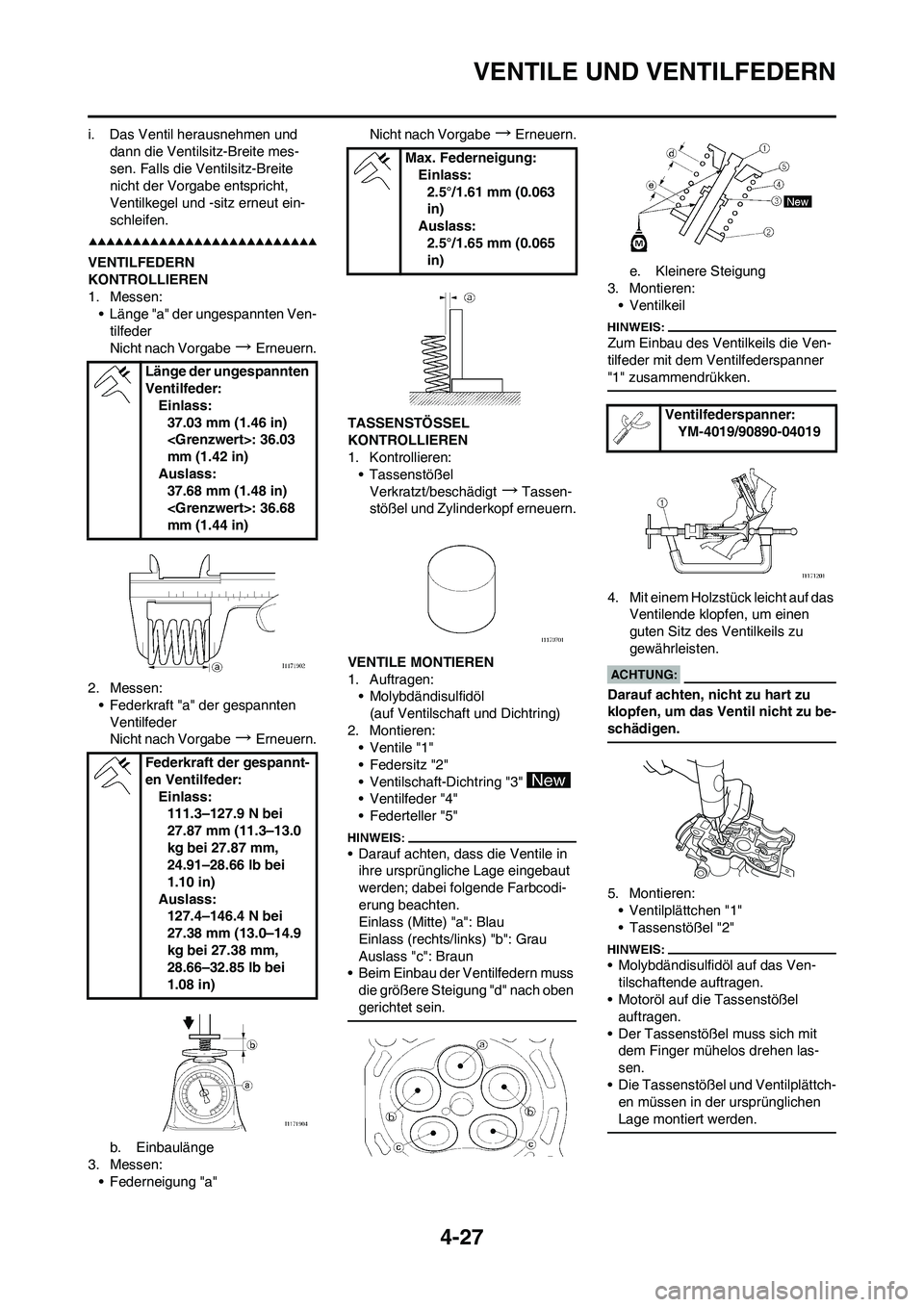

Page 95 of 196

4-27

VENTILE UND VENTILFEDERN

i. Das Ventil herausnehmen und

dann die Ventilsitz-Breite mes-

sen. Falls die Ventilsitz-Breite

nicht der Vorgabe entspricht,

Ventilkegel und -sitz erneut ein-

schleifen.

VENTILFEDERN

KONTROLLIEREN

1. Messen:

• Länge "a" der ungespannten Ven-

tilfeder

Nicht nach Vorgabe

в†’Erneuern.

2. Messen:

• Federkraft "a" der gespannten

Ventilfeder

Nicht nach Vorgabe

в†’Erneuern.

b. Einbaulänge

3. Messen:

• Federneigung "a"Nicht nach Vorgabe

в†’Erneuern.

TASSENSTГ–SSEL

KONTROLLIEREN

1. Kontrollieren:

• Tassenstößel

Verkratzt/beschädigt

в†’Tassen-

stößel und Zylinderkopf erneuern.

VENTILE MONTIEREN

1. Auftragen:

• Molybdändisulfidöl

(auf Ventilschaft und Dichtring)

2. Montieren:

• Ventile "1"

• Federsitz "2"

• Ventilschaft-Dichtring "3"

• Ventilfeder "4"

• Federteller "5"

• Darauf achten, dass die Ventile in

ihre ursprГјngliche Lage eingebaut

werden; dabei folgende Farbcodi-

erung beachten.

Einlass (Mitte) "a": Blau

Einlass (rechts/links) "b": Grau

Auslass "c": Braun

• Beim Einbau der Ventilfedern muss

die größere Steigung "d" nach oben

gerichtet sein.

e. Kleinere Steigung

3. Montieren:

• Ventilkeil

Zum Einbau des Ventilkeils die Ven-

tilfeder mit dem Ventilfederspanner

"1" zusammendrГјkken.

4. Mit einem HolzstГјck leicht auf das

Ventilende klopfen, um einen

guten Sitz des Ventilkeils zu

gewährleisten.

Darauf achten, nicht zu hart zu

klopfen, um das Ventil nicht zu be-

schädigen.

5. Montieren:

• Ventilplättchen "1"

• Tassenstößel "2"

• Molybdändisulfidöl auf das Ven-

tilschaftende auftragen.

• Motoröl auf die Tassenstößel

auftragen.

• Der Tassenstößel muss sich mit

dem Finger mГјhelos drehen las-

sen.

• Die Tassenstößel und Ventilplättch-

en mГјssen in der ursprГјnglichen

Lage montiert werden.

Länge der ungespannten

Ventilfeder:

Einlass:

37.03 mm (1.46 in)

mm (1.42 in)

Auslass:

37.68 mm (1.48 in)

mm (1.44 in)

Federkraft der gespannt-

en Ventilfeder:

Einlass:

111.3–127.9 N bei

27.87 mm (11.3–13.0

kg bei 27.87 mm,

24.91–28.66 lb bei

1.10 in)

Auslass:

127.4–146.4 N bei

27.38 mm (13.0–14.9

kg bei 27.38 mm,

28.66–32.85 lb bei

1.08 in)

Max. Federneigung:

Einlass:

2.5В°/1.61 mm (0.063

in)

Auslass:

2.5В°/1.65 mm (0.065

in)

Ventilfederspanner:

YM-4019/90890-04019

Page 103 of 196

4-35

KUPPLUNG

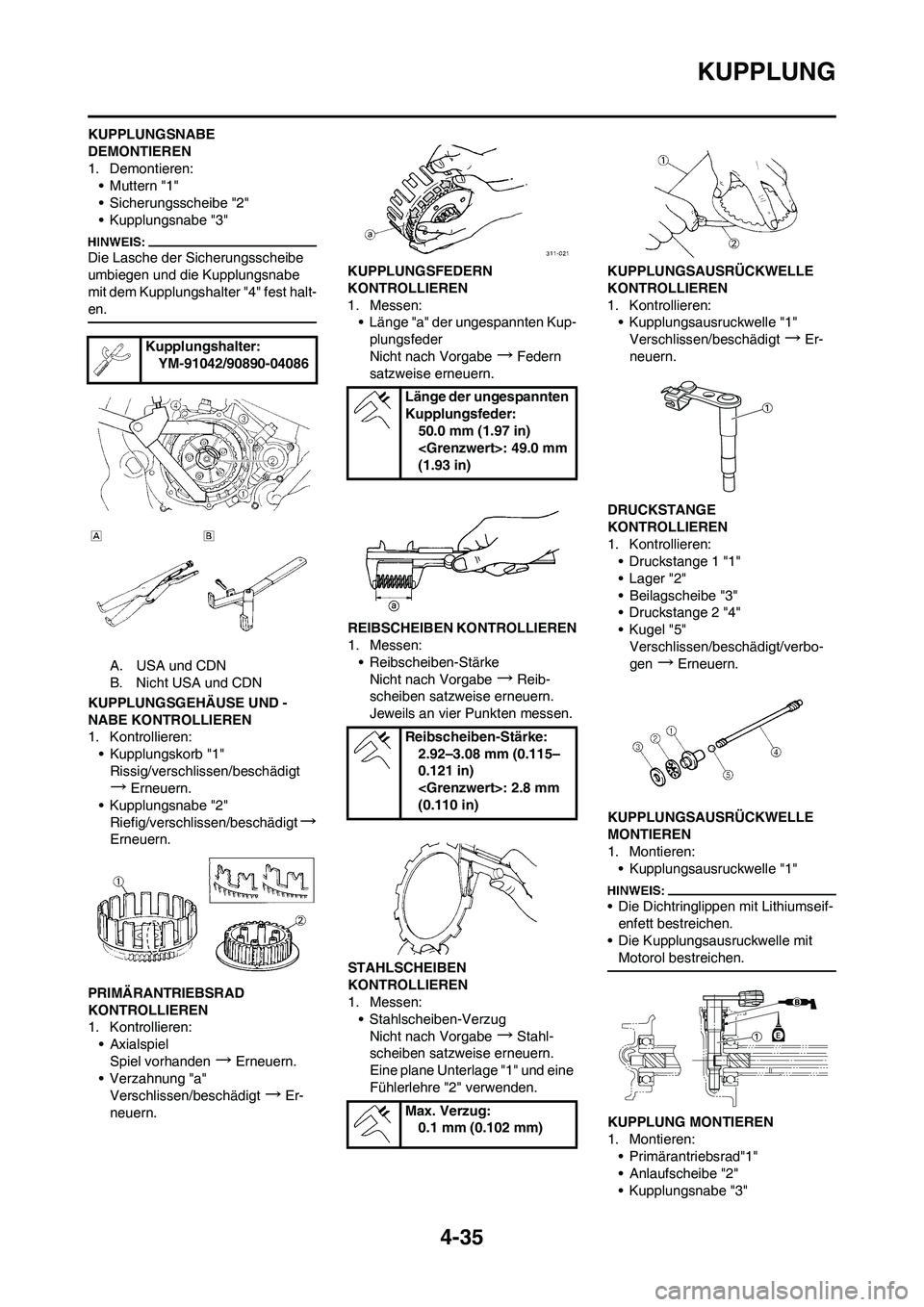

KUPPLUNGSNABE

DEMONTIEREN

1. Demontieren:

• Muttern "1"

• Sicherungsscheibe "2"

• Kupplungsnabe "3"

Die Lasche der Sicherungsscheibe

umbiegen und die Kupplungsnabe

mit dem Kupplungshalter "4" fest halt-

en.

A. USA und CDN

B. Nicht USA und CDN

KUPPLUNGSGEHГ„USE UND -

NABE KONTROLLIEREN

1. Kontrollieren:

• Kupplungskorb "1"

Rissig/verschlissen/beschädigt

в†’Erneuern.

• Kupplungsnabe "2"

Riefig/verschlissen/beschädigt

в†’

Erneuern.

PRIMГ„RANTRIEBSRAD

KONTROLLIEREN

1. Kontrollieren:

•Axialspiel

Spiel vorhanden

в†’Erneuern.

• Verzahnung "a"

Verschlissen/beschädigt

в†’Er-

neuern.KUPPLUNGSFEDERN

KONTROLLIEREN

1. Messen:

• Länge "a" der ungespannten Kup-

plungsfeder

Nicht nach Vorgabe

в†’Federn

satzweise erneuern.

REIBSCHEIBEN KONTROLLIEREN

1. Messen:

• Reibscheiben-Stärke

Nicht nach Vorgabe

в†’Reib-

scheiben satzweise erneuern.

Jeweils an vier Punkten messen.

STAHLSCHEIBEN

KONTROLLIEREN

1. Messen:

• Stahlscheiben-Verzug

Nicht nach Vorgabe

в†’Stahl-

scheiben satzweise erneuern.

Eine plane Unterlage "1" und eine

FГјhlerlehre "2" verwenden.KUPPLUNGSAUSRГњCKWELLE

KONTROLLIEREN

1. Kontrollieren:

• Kupplungsausruckwelle "1"

Verschlissen/beschädigt

в†’Er-

neuern.

DRUCKSTANGE

KONTROLLIEREN

1. Kontrollieren:

• Druckstange 1 "1"

• Lager "2"

• Beilagscheibe "3"

• Druckstange 2 "4"

• Kugel "5"

Verschlissen/beschädigt/verbo-

gen

в†’Erneuern.

KUPPLUNGSAUSRГњCKWELLE

MONTIEREN

1. Montieren:

• Kupplungsausruckwelle "1"

• Die Dichtringlippen mit Lithiumseif-

enfett bestreichen.

• Die Kupplungsausruckwelle mit

Motorol bestreichen.

KUPPLUNG MONTIEREN

1. Montieren:

• Primärantriebsrad"1"

• Anlaufscheibe "2"

• Kupplungsnabe "3" Kupplungshalter:

YM-91042/90890-04086

Länge der ungespannten

Kupplungsfeder:

50.0 mm (1.97 in)

(1.93 in)

Reibscheiben-Stärke:

2.92–3.08 mm (0.115–

0.121 in)

(0.110 in)

Max. Verzug:

0.1 mm (0.102 mm)

Page 152 of 196

5-19

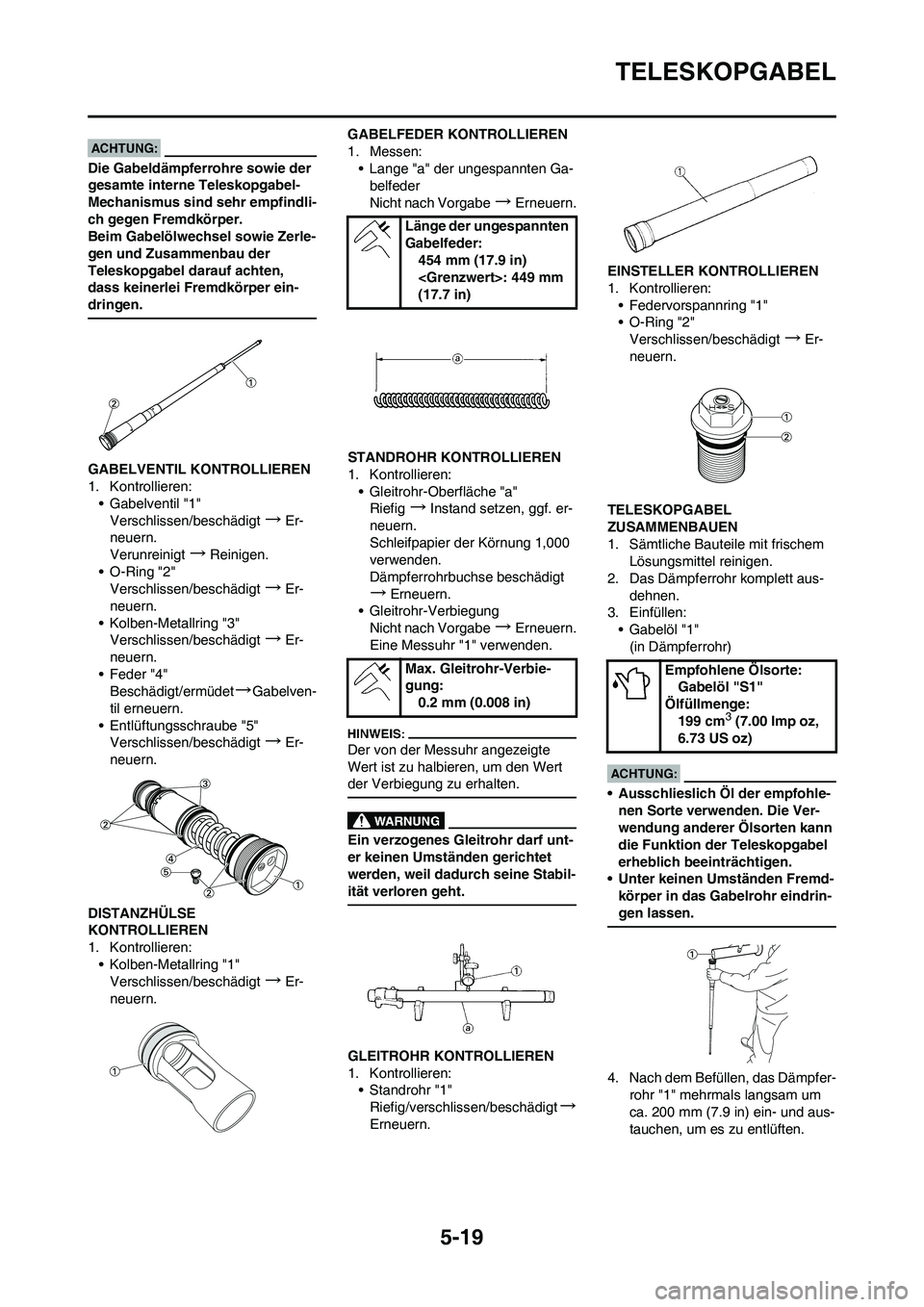

TELESKOPGABEL

Die Gabeldämpferrohre sowie der

gesamte interne Teleskopgabel-

Mechanismus sind sehr empfindli-

ch gegen Fremdkörper.

Beim Gabelölwechsel sowie Zerle-

gen und Zusammenbau der

Teleskopgabel darauf achten,

dass keinerlei Fremdkörper ein-

dringen.

GABELVENTIL KONTROLLIEREN

1. Kontrollieren:

• Gabelventil "1"

Verschlissen/beschädigt

в†’Er-

neuern.

Verunreinigt

в†’Reinigen.

• O-Ring "2"

Verschlissen/beschädigt

в†’Er-

neuern.

• Kolben-Metallring "3"

Verschlissen/beschädigt

в†’Er-

neuern.

• Feder "4"

Beschädigt/ermüdet

в†’Gabelven-

til erneuern.

• Entlüftungsschraube "5"

Verschlissen/beschädigt

в†’Er-

neuern.

DISTANZHГњLSE

KONTROLLIEREN

1. Kontrollieren:

• Kolben-Metallring "1"

Verschlissen/beschädigt

в†’Er-

neuern.GABELFEDER KONTROLLIEREN

1. Messen:

• Lange "a" der ungespannten Ga-

belfeder

Nicht nach Vorgabe

в†’Erneuern.

STANDROHR KONTROLLIEREN

1. Kontrollieren:

• Gleitrohr-Oberfläche "a"

Riefig

в†’Instand setzen, ggf. er-

neuern.

Schleifpapier der Körnung 1,000

verwenden.

Dämpferrohrbuchse beschädigt

в†’Erneuern.

• Gleitrohr-Verbiegung

Nicht nach Vorgabe

в†’Erneuern.

Eine Messuhr "1" verwenden.

Der von der Messuhr angezeigte

Wert ist zu halbieren, um den Wert

der Verbiegung zu erhalten.

Ein verzogenes Gleitrohr darf unt-

er keinen Umständen gerichtet

werden, weil dadurch seine Stabil-

ität verloren geht.

GLEITROHR KONTROLLIEREN

1. Kontrollieren:

• Standrohr "1"

Riefig/verschlissen/beschädigt

в†’

Erneuern.EINSTELLER KONTROLLIEREN

1. Kontrollieren:

• Federvorspannring "1"

•O-Ring "2"

Verschlissen/beschädigt

в†’Er-

neuern.

TELESKOPGABEL

ZUSAMMENBAUEN

1. Sämtliche Bauteile mit frischem

Lösungsmittel reinigen.

2. Das Dämpferrohr komplett aus-

dehnen.

3. EinfГјllen:

• Gabelöl "1"

(in Dämpferrohr)

• Ausschlieslich Öl der empfohle-

nen Sorte verwenden. Die Ver-

wendung anderer Г–lsorten kann

die Funktion der Teleskopgabel

erheblich beeinträchtigen.

• Unter keinen Umständen Fremd-

körper in das Gabelrohr eindrin-

gen lassen.

4. Nach dem Befüllen, das Dämpfer-

rohr "1" mehrmals langsam um

ca. 200 mm (7.9 in) ein- und aus-

tauchen, um es zu entlГјften.

Länge der ungespannten

Gabelfeder:

454 mm (17.9 in)

(17.7 in)

Max. Gleitrohr-Verbie-

gung:

0.2 mm (0.008 in)

Empfohlene Г–lsorte:

Gabelöl "S1"

Г–lfГјllmenge:

199 cm

3 (7.00 Imp oz,

6.73 US oz)