check engine light VOLKSWAGEN CORRADO 1990 Repair Manual

[x] Cancel search | Manufacturer: VOLKSWAGEN, Model Year: 1990, Model line: CORRADO, Model: VOLKSWAGEN CORRADO 1990Pages: 906, PDF Size: 6.56 MB

Page 2 of 906

J - PIN VOLTAGE CHARTSK - SENSOR RANGE CHARTSL - WIRING DIAGRAMSM - VACUUM DIAGRAMSMAINTENANCE INFORMATIONMAINTENANCE REMINDER LIGHT RESET PROCEDURESMETRIC CONVERSIONSMETRIC CONVERSIONSMIRRORS - POWERN - REMOVE/INSTALL/OVERHAULP - EGR FUNCTION TESTINGPOSSIBLE ENGINE STALL DUE TO FUEL RESTRICTIONPRE-ALIGNMENT CHECKSSCHEDULED SERVICESSERVICE INDICATOR & WARNING LIGHTSSTARTER - BOSCHSTEERING COLUMNSTEERING COLUMN SWITCHESSTEERING SYSTEM - POWERSUSPENSION - FRONTSUSPENSION - REARTRANSMISSION REMOVAL & INSTALLATION - A/TTRANSMISSION SERVICING - A/TTRANSMISSION SERVICING - M/TTROUBLE SHOOTING - BASIC PROCEDURESWAVEFORMS - INJECTOR PATTERN TUTORIALWHEEL ALIGNMENT SPECIFICATIONS & PROCEDURESWHEEL ALIGNMENT THEORY/OPERATIONWIPER/WASHER SYSTEMWIRING DIAGRAM SYMBOLSWIRING DIAGRAMS

Page 102 of 906

* ENGINE SYSTEMS UNIFORM INSPECTION GUIDELINES *

Article Text (p. 5)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:31PM

threads in oil pan for damage.ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄENGINE OIL WARNING LIGHTS

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄLight not on during bulb check

³ Further inspection required. See

³ NOTE: below.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄLight stays on or intermittent

³ Further inspection required. See

while engine is running

³ NOTE: below.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄNOTE: Light may indicate problem with contaminated oil, level,

pressure, temperature or problem with circuit.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄENGINE OIL PRESSURE GAUGE

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperative

³ Further inspection required. See note.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄIndicates out of range

³ Further inspection required. See note.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄNOTE: Gauge may indicate problem with contaminated oil, level,

pressure, temperature or problem with gauge.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄOIL PRESSURE SENDING UNIT

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄLeaking

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄConnector or terminal bent, broken,

³ Require repair or replacement.

or loose

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperative/inaccurate

³ Require repair or replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄPOWER STEERING FLUID

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄSee Steering and Suspension Uniform Inspection Guidelines

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄTIMING BELT

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ

Page 104 of 906

* ENGINE SYSTEMS UNIFORM INSPECTION GUIDELINES *

Article Text (p. 7)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:31PM

Leaking ³ Suggest replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing

³ Require replacement

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄINDICATOR LIGHTS & GUAGES (TEMPERATURE, BRAKE, ENGINE OIL, CHARGING)

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition - Lights

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄLight doesn't come on during bulb check

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´Fail to function properly during test

³ Further inspection required.

mode

³ See note.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´On constantly or intermittently

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄNOTE: See service manual for further information.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition - Guages

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInoperative

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ´ Further inspection required.

Indicating out of manufacturer's

³ See note.

recommended range

³

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄNOTE: See service manual for further information.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄDIP STICKS/TUBES

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄMissing

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄIncorrect application

³ Require replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄModified

³ Suggest replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄBroken/damaged

³ Suggest replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄLeaking

³ Suggest repair or replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÁÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCOOLERS (TRANSMISSION) EXTERNAL; ENGINE OIL; POWER STEERING

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÂÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄCondition

³ Procedure

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄLeaking

³ Require repair or replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄDamaged fins, tubes or fittings

³ Suggest repair or replacement.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÅÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄInternal restrictions

³ Require repair or replacement.

Page 301 of 906

1.8L 4-CYL 8-VALVE & 1.8L 4-CYL 16-VALVE

Article Text (p. 10)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:40PM

2) Align crankshaft sprocket mark with mark on lower timing

belt cover. See Fig. 10. Install timing belt around camshaft sprocket.

Rotate tensioner clockwise until Timing Belt Tension Scale (VW 210)

reads 13-14. Rotate crankshaft 2 revolutions and check timing mark

alignment. To complete installation, reverse removal procedure.

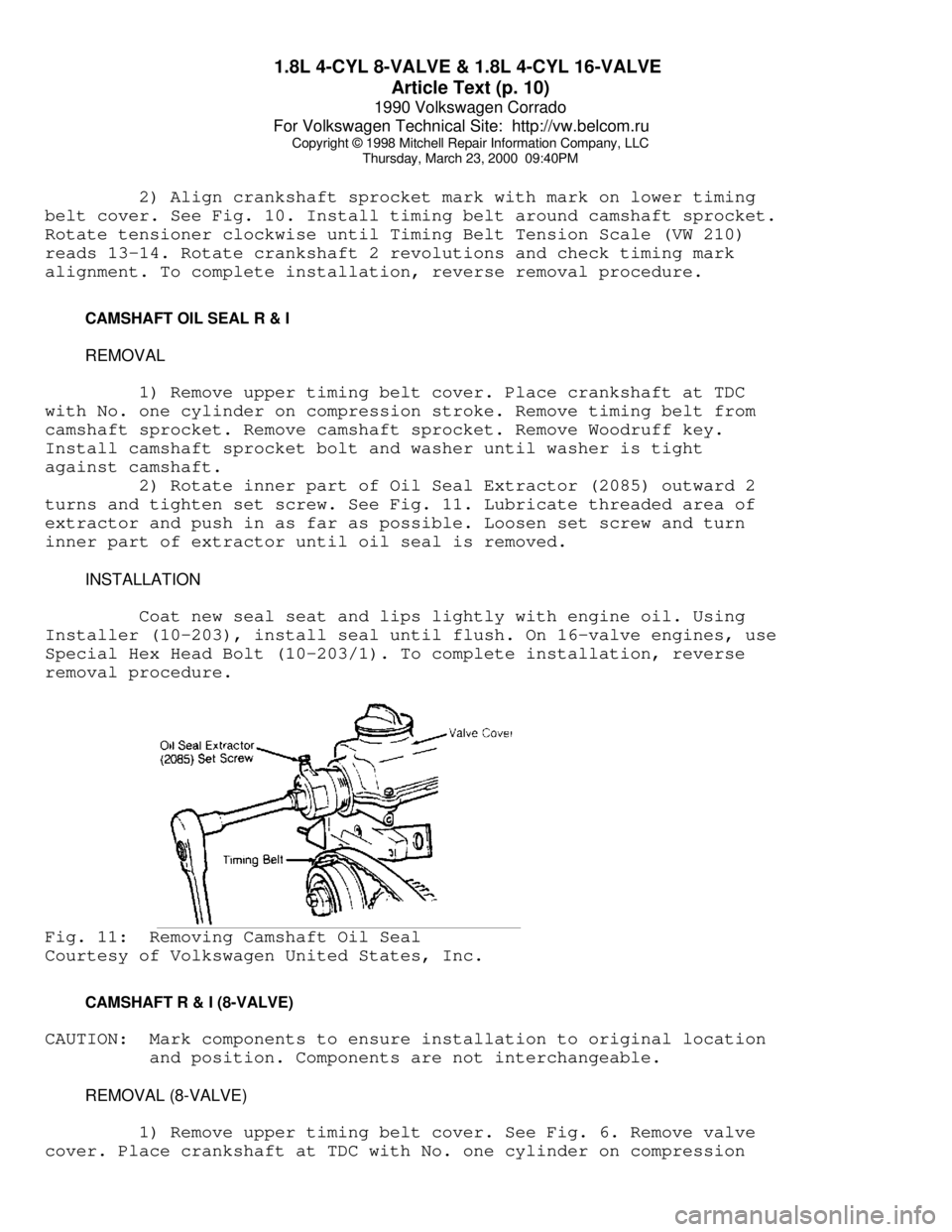

CAMSHAFT OIL SEAL R & I

REMOVAL

1) Remove upper timing belt cover. Place crankshaft at TDC

with No. one cylinder on compression stroke. Remove timing belt from

camshaft sprocket. Remove camshaft sprocket. Remove Woodruff key.

Install camshaft sprocket bolt and washer until washer is tight

against camshaft.

2) Rotate inner part of Oil Seal Extractor (2085) outward 2

turns and tighten set screw. See Fig. 11. Lubricate threaded area of

extractor and push in as far as possible. Loosen set screw and turn

inner part of extractor until oil seal is removed.

INSTALLATION

Coat new seal seat and lips lightly with engine oil. Using

Installer (10-203), install seal until flush. On 16-valve engines, use

Special Hex Head Bolt (10-203/1). To complete installation, reverse

removal procedure.Fig. 11: Removing Camshaft Oil Seal

Courtesy of Volkswagen United States, Inc.

CAMSHAFT R & I (8-VALVE)

CAUTION: Mark components to ensure installation to original location

and position. Components are not interchangeable.

REMOVAL (8-VALVE)

1) Remove upper timing belt cover. See Fig. 6. Remove valve

cover. Place crankshaft at TDC with No. one cylinder on compression

Page 319 of 906

A/C COMPRESSOR OIL CHECKING

Article Text

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:41PM

ARTICLE BEGINNING

1990 AIR CONDITIONING & HEAT

Compressor Oil Checking

ISOLATING COMPRESSOR

NOTE: Only compressors with stem-type service valves can be

isolated.

1) Connect service gauge set to the compressor service valves

and open compressor valves slightly (turn in clockwise). Start engine

and operate air conditioning. Slowly turn compressor suction valve

clockwise toward closed (front-seated) position.

2) When suction pressure is reduced to zero or less, turn off

engine and compressor and quickly turn suction valve stem in to full

front-seated position. Suction pressure should be slightly above zero.

Turn discharge valve into front-seated position.

3) To check oil level, slowly open compressor crankcase plug

to relieve any remaining pressure. After oil level is corrected, cap

service gauge ports on both valves. Back-seat suction service valve to

allow refrigerant to enter compressor. Open discharge valve halfway.

4) Loosen discharge service valve cap, allowing refrigerant

pressure to force air out of compressor. Back-seat service valve and

tighten cap. Compressor is now ready for operation.

REFRIGERANT OIL

Only new, pure, moisture-free refrigerant oil should be used

in the air conditioning system. This oil is highly refined and

dehydrated to a point where moisture content is less than 10 parts per

million. The oil container must be tightly closed at all times when

not in use, or moisture will be absorbed into the refrigerant oil from

the air.

SERVICING PRECAUTIONS

NOTE: Recent findings by the EPA indicate that refrigerant is

harmful to the earth's protective Ozone layer. When

discharging refrigerant, DO NOT allow refrigerant to enter

the atmosphere. If available, use refrigerant

recovery/recycle systems when discharging system. Always

follow manufacturer's instructions.

DISCHARGING SYSTEM PRECAUTIONS

If compressor has stem-type service valves, it can be

isolated and removed without discharging entire system. See ISOLATING

COMPRESSOR at the beginning of this article. Otherwise, discharge

system completely before loosening any fittings.

Page 327 of 906

A/C COMPRESSOR SERVICING

Article Text

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:41PM

ARTICLE BEGINNING

1990 AIR CONDITIONING & HEAT

Compressor Service

* PLEASE READ THIS FIRST *

CAUTION: When discharging air conditioning system, use only approved

refrigerant recovery/recycling equipment. Make every attempt

to avoid discharging refrigerant into the atmosphere.

ISOLATING COMPRESSOR

NOTE: Only compressors with stem-type service valves can be

isolated.

1) Connect service gauge set to the compressor service valves

and open compressor valves slightly (turn in clockwise). Start engine

and operate air conditioning. Slowly turn compressor suction valve

clockwise toward closed (front-seated) position.

2) When suction pressure is reduced to zero or less, turn off

engine and compressor and quickly turn suction valve stem in to full

front-seated position. Suction pressure should be slightly above zero.

Turn discharge valve into front-seated position.

3) To check oil level, slowly open compressor crankcase plug

to relieve any remaining pressure. After oil level is corrected, cap

service gauge ports on both valves. Back-seat suction service valve to

allow refrigerant to enter compressor. Open discharge valve halfway.

4) Loosen discharge service valve cap, allowing refrigerant

pressure to force air out of compressor. Back-seat service valve and

tighten cap. Compressor is now ready for operation.

REFRIGERANT OIL

Only new, pure, moisture-free refrigerant oil should be used

in the air conditioning system. This oil is highly refined and

dehydrated to a point where moisture content is less than 10 parts per

million. The oil container must be tightly closed at all times when

not in use, or moisture will be absorbed into the refrigerant oil from

the air.

DISCHARGING SYSTEM PRECAUTIONS

CAUTION: When discharging air conditioning system, use only approved

refrigerant recovery/recycling equipment. Make every attempt

to avoid discharging refrigerant into the atmosphere.

If compressor has stem-type service valves, it can be

isolated and removed without discharging entire system. Otherwise,

discharge system completely using approved refrigerant

Page 362 of 906

A/C-HEATER SYSTEM - MANUAL

Article Text (p. 5)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:41PM

MICROSWITCH

Loosen microswitch mounting screw. Move microswitch so switch

is on when lever is at maximum A/C, NORM (normal), BI-LEVEL or extreme

right position, and off when lever is at VENT or HEAT position.

Tighten microswitch mounting screw. Recheck operation.

TEMPERATURE SWITCH

Move temperature lever to full cool position. Loosen

temperature switch mounting screw. Move temperature switch

counterclockwise to full stop position. Tighten temperature switch

mounting screw.

TROUBLE SHOOTING

NO COOLING

1) Ensure fan motor operates in all 4 speeds, air duct closes

off outside air and heater water valve is closed. Adjust belt tension.

2) Inspect receiver-drier pressure seal. If seal is good, go

to step 5). If seal is broken, evacuate and recharge system. If system

cools properly, testing is complete. If system does not cool, connect

pressure gauges.

3) Set engine speed at 2500 RPM. Insert thermometer in left

register and close all others. Place controls on high blower and

maximum cooling. With vehicle out of direct sunlight, close all

windows. Radiator fan should come on with system pressure at 200 psi

(14 kg/cmý).

NOTE: If system doors allow air leaks, evaporator will freeze up

and testing will not be possible.

4) If fan does not operate, replace pressure switch. Ensure

system is okay. If fan does come on, turn engine off and check for

condenser obstructions and blocked airflow.

5) Turn air conditioner on and off with temperature control

lever. Ensure compressor clutch engages. Push lever to extreme right

position and back again. A click should be heard from compressor

clutch. If a click is not heard, check for voltage at clutch coil wire

with switch on. If voltage is present, replace clutch coil. If voltage

is not present, check wiring or replace thermostatic switch.

6) If compressor clutch operates, check gauge readings. If

both are low, locate leak and recharge system. If both are high,

replace expansion valve. If low side is too high and high side reads

too low, replace or rebuild compressor.

INSUFFICIENT COOLING

1) Ensure fan motor operates at all 4 speeds, air duct closes

off outside air intake and heater water valve is closed. Adjust

compressor belt tension and clean condenser.

Page 402 of 906

ALTERNATOR & REGULATOR - BOSCH

Article Text

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:42PM

ARTICLE BEGINNING

1989-92 ELECTRICAL

Alternators & Regulators - Bosch

Cabriolet, Fox, Golf, GTI, Jetta, Jetta GLI, Vanagon

1991 Corrado, Passat & Golf GL

NOTE: Some Golf, GTI, Jetta and Jetta GLI models may use a

Motorola alternator. Please refer to ALTERNATORS - SEV

MOTOROLA article. Vanagon models only use Bosch 90-amp

alternators.

DESCRIPTION

Bosch alternators are conventional 3-phase, self-rectifying

type alternators. Bosch 65 through 75-amp alternators use 3 positive

and 3 negative diodes connected to stator windings to rectify current.

Bosch 90-amp alternators use 14 diodes.

All alternators use 3 exciter diodes connected to stator

windings. These diodes turn off the alternator indicator light and

supply power to the voltage regulator while the engine is running.

Bosch regulators are transistorized and integral with alternator.

BELT TENSION ADJUSTMENT

BELT TENSION SPECIFICATIONSÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄApplication (1) Deflection In. (mm)

New Belt ................................... 5/64 (2)

Used Belt ................................. 13/64 (5)

(1) - Deflection is with 22 lbs. (10 kg) pressure

applied midway on longest belt run.

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ TESTING (ON-VEHICLE)

WIRING CONTINUITY TEST

1) Connect a voltmeter between alternator "B+" terminal and

ground. Voltmeter should indicate battery voltage. If not, check

wiring between alternator and battery.

2) Turn ignition on and ensure alternator indicator light

comes on. If light does not come on, check wiring between alternator

and warning light, including indicator bulb.

OUTPUT TEST

1) Ensure connections at battery, alternator, and starter

Page 412 of 906

ANTI-LOCK BRAKE SYSTEM

Article Text (p. 4)

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:42PM

seconds maximum and then stop. Depress brake pedal a few times; pump

should operate again for a few seconds. If pump motor does not

operate, check electrical system. If pump motor operates for more than

60 seconds, internal or external hydraulic leak may be indicated.

Check for external leaks. If external leak is not found, further

testing may be needed to check for internal leaks.

ANTI-LOCK WARNING LIGHT

Start engine. ANTI-LOCK warning light should come on, then

turn off after a few seconds. If light does not come on when engine is

started, check electrical system. If light comes on and stays on,

fault has been detected by the ECU and testing will be needed. See

SYSTEM TESTING under DIAGNOSIS & TESTING.

DIAGNOSIS & TESTING

SYSTEM TESTING

NOTE: Check battery condition, brake fluid level, electrical

connections and wiring for damage. If fluid level is

incorrect or battery and/or electrical connections are

faulty, correct problem before preceding. Perform each step,

in sequence, to test entire system, except for ECU. If

faulty ECU is suspected, replace with a known good one, and

retest system. Unplug ECU connector for all test steps.

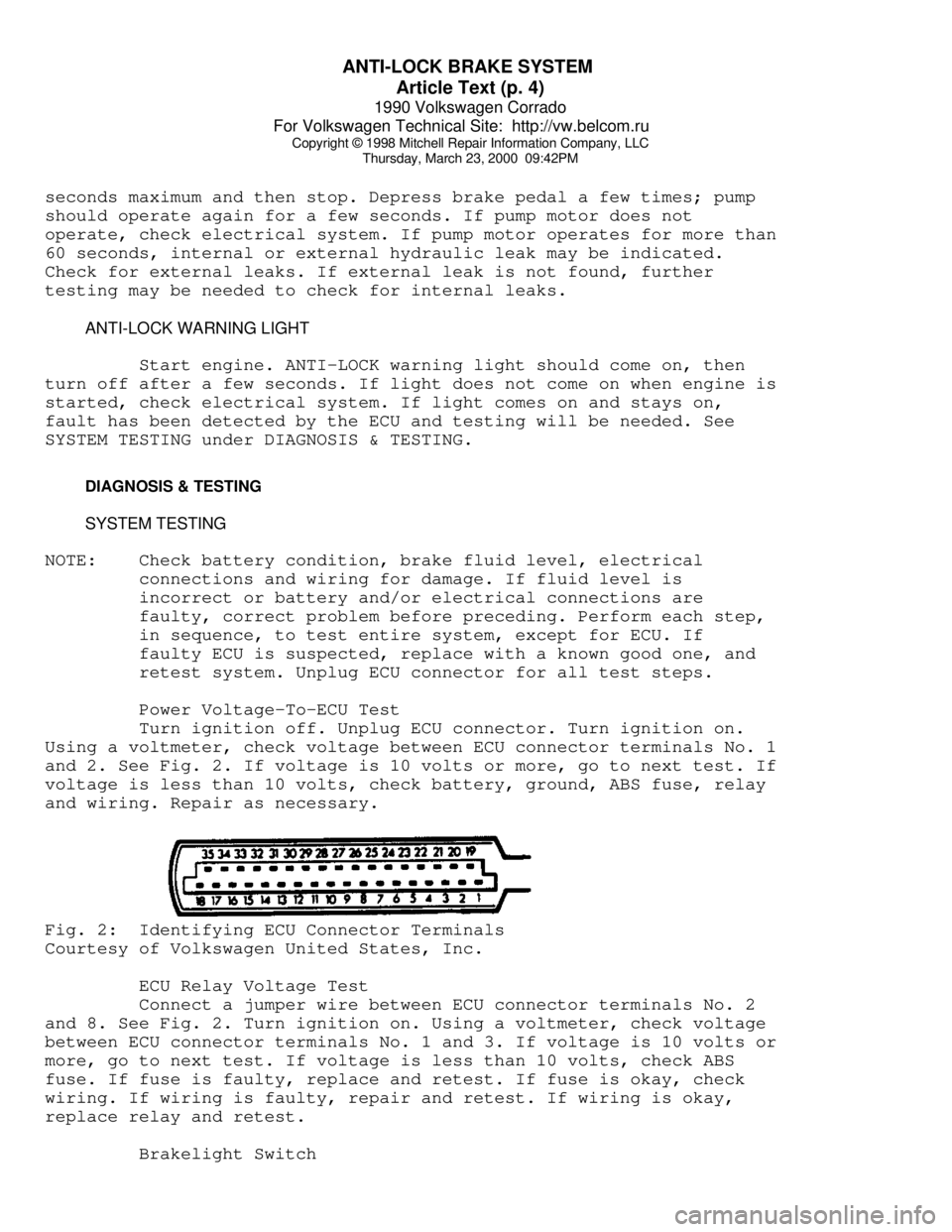

Power Voltage-To-ECU Test

Turn ignition off. Unplug ECU connector. Turn ignition on.

Using a voltmeter, check voltage between ECU connector terminals No. 1

and 2. See Fig. 2. If voltage is 10 volts or more, go to next test. If

voltage is less than 10 volts, check battery, ground, ABS fuse, relay

and wiring. Repair as necessary.Fig. 2: Identifying ECU Connector Terminals

Courtesy of Volkswagen United States, Inc.

ECU Relay Voltage Test

Connect a jumper wire between ECU connector terminals No. 2

and 8. See Fig. 2. Turn ignition on. Using a voltmeter, check voltage

between ECU connector terminals No. 1 and 3. If voltage is 10 volts or

more, go to next test. If voltage is less than 10 volts, check ABS

fuse. If fuse is faulty, replace and retest. If fuse is okay, check

wiring. If wiring is faulty, repair and retest. If wiring is okay,

replace relay and retest.

Brakelight Switch

Page 427 of 906

B - EMISSION APPLICATION

Article Text

1990 Volkswagen Corrado

For Volkswagen Technical Site: http://vw.belcom.ru

Copyright © 1998 Mitchell Repair Information Company, LLC

Thursday, March 23, 2000 09:43PM

ARTICLE BEGINNING

1990 ENGINE EMISSIONS

Emission Control Applications

Cabriolet, Corrado, Fox, Golf, Jetta, Passat, Vanagon

EMISSION CONTROL DEVICE APPLICATIONS

EMISSION CONTROL DEVICE APPLICATIONS TABLEÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄApplication Devices

Cabriolet 1.8L (CIS-E) PCV, EVAP, TWC, SPK, O2, CEC,

EVAP-PV, EVAP-VC, SPK-CC, VA

Corrado 1.8L (PFI) PCV, EVAP, TWC, O2, CEC,

PCV-HCB, EVAP-PV, EVAP-VC, SPK-CC

Fox 1.8L (CIS-E) PCV, EVAP, TWC, EGR (Calif.), O2,

CEC, EVAP-VC, EVAP-VS, EGR-VA (Calif.),

EGR-TVV (Calif.), SPK-CC, VA

Golf & Jetta

1.8L (CIS-E) PCV, EVAP, TWC, SPK, O2, CEC,

CE, EVAP-VC, EVAP-PV, SPK-CC, VA

2.0L (CIS-E) PCV, EVAP, TWC, EGR, SPK, O2, CEC,

CE, EVAP-VC, EGR-TVV, SPK-CC,

Passat 2.0L CIS-E PCV, EVAP, TWC, EGR (Calif.),

SPK, O2, CEC, CE, EVAP-VC,

EVAP-SV, EGR-TVV, SPK-CC,

Vanagon PFI PCV, EVAP, TWC, EGR, SPK, O2, CEC, EMR,

CE, EVAP-VC, EVAP-PV, SPK-CC, VA, VR

ÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄÄ ABBREVIATION DEFINITIONS

CEC - Computerized Engine Control

CE - Check Engine Light

CIS-E - Continuous Injection System-Electronic

EGR - Exhaust Gas Recirculation

EGR-VA - EGR-Vacuum Amplifier

EGR-TS - EGR Temperature Sensor

EGR-TVV - EGR Thermal Vacuum Valve

EVAP - Fuel Evaporation System

EVAP-CS - EVAP Control Solenoid