check engine YAMAHA WR 250F 2003 Owner's Manual

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2003, Model line: WR 250F, Model: YAMAHA WR 250F 2003Pages: 860, PDF Size: 35.16 MB

Page 298 of 860

3 - 107

INSP

ADJ

EC370000

ELECTRICAL

EC371001SPARK PLUG INSPECTION

1. Remove:

Spark plug

2. Inspect:

Electrode

1

Wear/damage

→ Replace.

Insulator color

2

Normal condition is a medium

to light tan color.

Distinctly different color

→

Check the engine condition.

NOTE:When the engine runs for many

hours at low speeds, the spark plug

insulator will become sooty, even if

the engine and carburetor are in

good operating condition.

3. Measure:

Plug gap

a

Use a wire gauge or thickness

gauge.

Out of specification

→ Regap.

4. Clean the plug with a spark plug

cleaner if necessary.

Spark plug gap:

0.7 ~ 0.8 mm

(0.028 ~ 0.031 in)

5. Tighten:

Spark plug

NOTE:Before installing a spark plug,

clean the gasket surface and plug

surface.

Finger-tighten

a the spark plug

before torquing to specification

b.

T R..13 Nm (1.3 m · kg, 9.4 ft · lb)

IGNITION TIMING CHECK

1. Remove:

Timing mark accessing screw

1

PARTIE ELECTRIQUE

CONTROLE DE LA BOUGIE

1. Déposer:

Bougie

2. Contrôler:

Electrode 1

Usure/endommagement → Rem-

placer.

Couleur de l’isolateur 2

Une teinte légèrement brunâtre

correspond à l’état normal des

électrodes.

Teinte franchement différente →

Contrôler l’état du moteur.

N.B.:

Lorsque le moteur tourne pendant de

nombreuses heures à régimes lents, l’iso-

lant de bougie d’allumage se couvre de

suie, même si le moteur et le carburateur

sont en bon état de marche.

3. Mesurer:

Ecartement des électrodes a

Utiliser un calibre pour câble ou

un calibre d’épaisseur.

Hors spécification → Régler.

4. Si nécessaire, nettoyer la bougie

avec un appareil de nettoyage de

bougie.

Ecartement des électrodes:

0,7 à 0,8 mm

(0,028 à 0,031 in)

5. Serrer:

Bougie

N.B.:

Avant de monter une bougie, nettoyer

son plan de joint et son filetage.

Serrer la bougie à la main a avant de

la serrer au couple correct b.

T R..13 Nm (1,3 m · kg, 9,4 ft · lb)

CONTROLE DE L’AVANCE A

L’ALLUMAGE

1. Déposer:

Vis d’accès du repère de distribu-

tion 1

ELECTRICAL

PARTIE ELECTRIQUE

Page 300 of 860

3 - 109

INSP

ADJ

2. Attach:

Timing light

Inductive tachometer

To the ignition coil lead

(orange lead

1).

Timing light:

YM-33277-A/

90890-03141

Inductive tachometer:

YU-8036-B

Engine tachometer:

90890-03113

1

3. Check:

Ignition timing

4. Install:

Timing mark accessing screw Checking steps:

Start the engine and let it warm

up. Let the engine run at the

specified speed.

Adjust the engine idling speed.

Refer to “ENGINE IDLING

SPEED ADJUSTMENT” sec-

tion.

Visually check the stationary

pointer

a is within the firing

range b on the rotor.

Incorrect firing range → Check

rotor and pickup assembly.

2. Attacher:

Lampe stroboscopique à induc-

tion

Compte-tours inductif

Au fil de la bobine d’allumage

(fil orange 1)

Lampe stroboscopique à

induction:

YM-33277-A/

90890-03141

Compte-tours inductif:

YU-8036-B

Compte-tours moteur:

90890-03113

3. Contrôler:

Avance à l’allumage

4. Monter:

Vis d’accès du repère de distribu-

tion Etapes de la vérification:

Mettre le moteur en marche et le

laisser chauffer. Laisser ensuite

tourner le moteur au régime spéci-

fié.

Régler la vitesse du ralenti du

moteur.

Se reporter à la section

“REGLAGE DU REGIME DE

RALENTI”.

S’assurer que l’index fixe a se

trouve dans la plage d’allumage b

sur le rotor.

Plage d’allumage incorrecte →

Contrôler le rotor et le circuit

d’excitation.

ELECTRICAL

PARTIE ELECTRIQUE

Page 390 of 860

4 - 65

ENGCAMSHAFTS

Decompression system

1. Check:

Decompression system

Checking steps:

Check that the decompression

mechanism cam

1 moves

smoothly.

Check that the decompression

mechanism cam lever pin

2

projects from the camshaft.

Timing chain tensioner

1. Check:

While pressing the tensioner

rod lightly with fingers, use a

thin screwdriver

1 and wind

the tensioner rod up fully

clockwise.

When releasing the screw-

driver by pressing lightly with

fingers, make sure that the

tensioner rod will come out

smoothly.

If not, replace the tensioner

assembly.

ASSEMBLY AND INSTALLATION

Camshaft

1. Install:

Exhaust camshaft

1

Intake camshaft

2

Installation steps:

Turn the crankshaft counter-

clockwise with a wrench.

NOTE:Apply the molybdenum disulfide

oil on the camshafts.

Apply the engine oil on the

decompression system.

Squeezing the decompression

lever allows the crankshaft to

be turned easily.

Align the T.D.C. mark

a on the

rotor with the align mark

b on

the crankcase cover when pis-

ton is at T.D.C. on compression

stroke.

Système de décompression

1. Contrôler:

Système de décompression

Points à contrôler:

S’assurer que la came de décom-

presseur 1 tourne en douceur.

S’assurer que la goupille du levier

de la came de décompresseur 2

ressorte de l’arbre à cames.

Tendeur de la chaîne de distribution

1. Contrôler:

Tout en comprimant légèrement

la tige du tendeur à l’aide du

doigt, la visser complètement

(tourner dans le sens des aiguilles

d’une montre) en se servant d’un

tournevis fin 1.

Après avoir retiré le tournevis en

appuyant légèrement du doigt,

vérifier si la tige du tendeur sort

sans problème.

Si elle ne sort pas, remplacer le

tendeur.

ASSEMBLAGE ET MONTAGE

Arbre à cames

1. Monter:

Arbre à cames d’échappement 1

Arbre à cames d’admission 2

Etapes de montage:

Tourner le vilebrequin à l’aide

d’une clé dans le sens inverse des

aiguilles d’une montre.

N.B.:

Appliquer de l’huile au bisulfure

de molybdène sur les arbres à

cames.

Appliquer de l’huile moteur sur le

système de décompression.

Actionner le levier de décompres-

sion a fin de faciliter la rotation du

rilebrequin.

Aligner le repère de PMH a sur le

rotor le repère d’alignement b sur

le couvercle du carter quand le pis-

ton se trouve au Point Mort Haut

(PMH) sur la courge de compres-

sion.

ARBRES A CAMES

Page 554 of 860

4 - 229

ENGCRANKCASE AND CRANKSHAFT

REMOVAL POINTS

Crankcase

1. Separate:

Right crankcase

Left crankcase

Separation steps:

Remove the crankcase bolts

1,

hose guide

2 and clutch cable

holder

3.

NOTE:Loosen each bolt 1/4 of a turn at a

time and after all the bolts are

loosened, remove them.

Remove the right crankcase

4.

NOTE:Place the crankcase with its left

side downward and split it by

inserting a screwdriver tip into

the splitting slit

a in the crank-

case.

Lift the right crankcase horizon-

tally while lightly patting the

case splitting slit and engine

mounting boss using a soft

hammer, and leave the crank-

shaft and transmission with the

left crankcase.

CAUTION:

Use soft hammer to tap on the

case half. Tap only on rein-

forced portions of case. Do not

tap on gasket mating surface.

Work slowly and carefully.

Make sure the case halves sep-

arate evenly. If one end “hangs

up”, take pressure off the push

screw, realign, and start over. If

the cases do not separate,

check for a remaining case

screw or fitting. Do not force.

Remove the dowel pins and O-

ring.

a

4

POINTS DE DEPOSE

Carter

1. Séparer:

Demi-carter droit

Demi-carter gauche

Etapes de la séparation:

Déposer les boulons de carter 1,

le guide de durit 2 et le support de

câble d’embrayage 3.

N.B.:

Desserrer chaque boulon d’un quart

de tour à la fois, et quand tous les

boulons sont desserrés, les déposer.

Déposer le demi-carter droit 4.

N.B.:

Déposer le carter le côté gauche

vers le bas et le séparer en insérant

la pointe d’un tournevis dans la

fente de séparation a du carter.

Soulever uniformément le demi-

carter droit tout en tapotant légère-

ment la fente de séparation ainsi

que la noix de montage du moteur

à l’aide d’un maillet en plastique.

Le carter et la boîte à vitesses res-

tent attachés au demi-carter gau-

che.

ATTENTION:

Utiliser un maillet en plastique, et

ne taper que sur les portions ren-

forcées du carter. Ne pas taper sur

les plans de joint. Travailler lente-

ment et avec précaution, en s’assu-

rant que les deux demi-carters se

séparent uniformément. Si elles

restent collées d’un côté, relâcher

le boulon presseur, rétablir le

parallélisme, et recommencer. Si le

carter ne se sépare pas, vérifier si

on n’a pas oublié d’enlever un bou-

lon ou une vis. Il ne faut surtout

pas forcer.

Déposer les goujons et le joint tori-

que.

CARTER ET VILEBREQUIN

Page 564 of 860

4 - 239

ENGCRANKCASE AND CRANKSHAFT

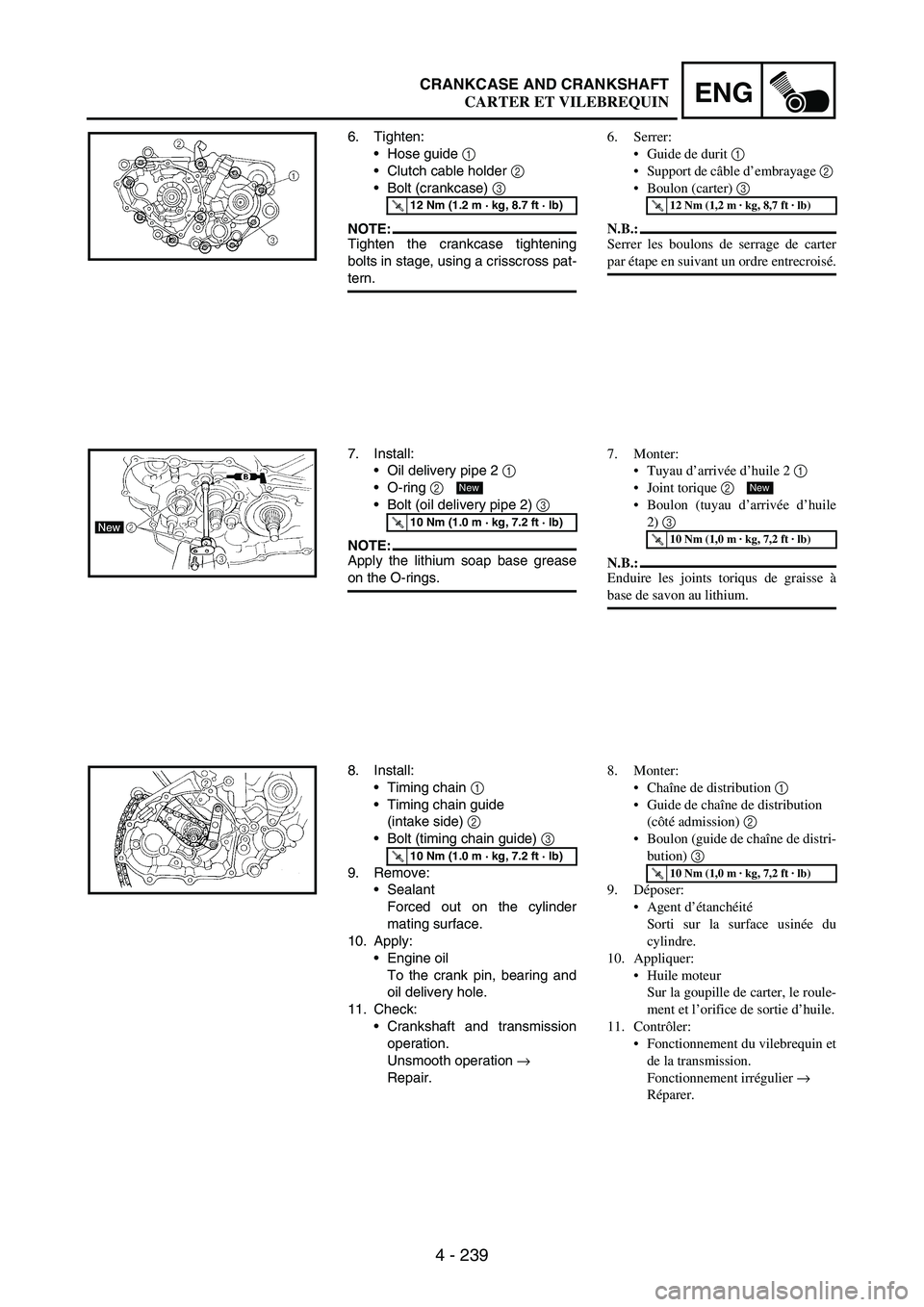

6. Tighten:

Hose guide

1

Clutch cable holder

2

Bolt (crankcase)

3

NOTE:Tighten the crankcase tightening

bolts in stage, using a crisscross pat-

tern.

T R..12 Nm (1.2 m · kg, 8.7 ft · lb)

7. Install:

Oil delivery pipe 2

1

O-ring

2

Bolt (oil delivery pipe 2)

3

NOTE:Apply the lithium soap base grease

on the O-rings.

T R..10 Nm (1.0 m · kg, 7.2 ft · lb)

New

8. Install:

Timing chain

1

Timing chain guide

(intake side)

2

Bolt (timing chain guide)

3

9. Remove:

Sealant

Forced out on the cylinder

mating surface.

10. Apply:

Engine oil

To the crank pin, bearing and

oil delivery hole.

11. Check:

Crankshaft and transmission

operation.

Unsmooth operation

→

Repair.

T R..10 Nm (1.0 m · kg, 7.2 ft · lb)

6. Serrer:

Guide de durit 1

Support de câble d’embrayage 2

Boulon (carter) 3

N.B.:

Serrer les boulons de serrage de carter

par étape en suivant un ordre entrecroisé.

T R..12 Nm (1,2 m · kg, 8,7 ft · lb)

7. Monter:

Tuyau d’arrivée d’huile 2 1

Joint torique 2

Boulon (tuyau d’arrivée d’huile

2) 3

N.B.:

Enduire les joints toriqus de graisse à

base de savon au lithium.

T R..10 Nm (1,0 m · kg, 7,2 ft · lb)

New

8. Monter:

Chaîne de distribution 1

Guide de chaîne de distribution

(côté admission) 2

Boulon (guide de chaîne de distri-

bution) 3

9. Déposer:

Agent d’étanchéité

Sorti sur la surface usinée du

cylindre.

10. Appliquer:

Huile moteur

Sur la goupille de carter, le roule-

ment et l’orifice de sortie d’huile.

11. Contrôler:

Fonctionnement du vilebrequin et

de la transmission.

Fonctionnement irrégulier →

Réparer.

T R..10 Nm (1,0 m · kg, 7,2 ft · lb)

CARTER ET VILEBREQUIN

Page 576 of 860

4 - 251

ENGTRANSMISSION, SHIFT CAM AND SHIFT FORK

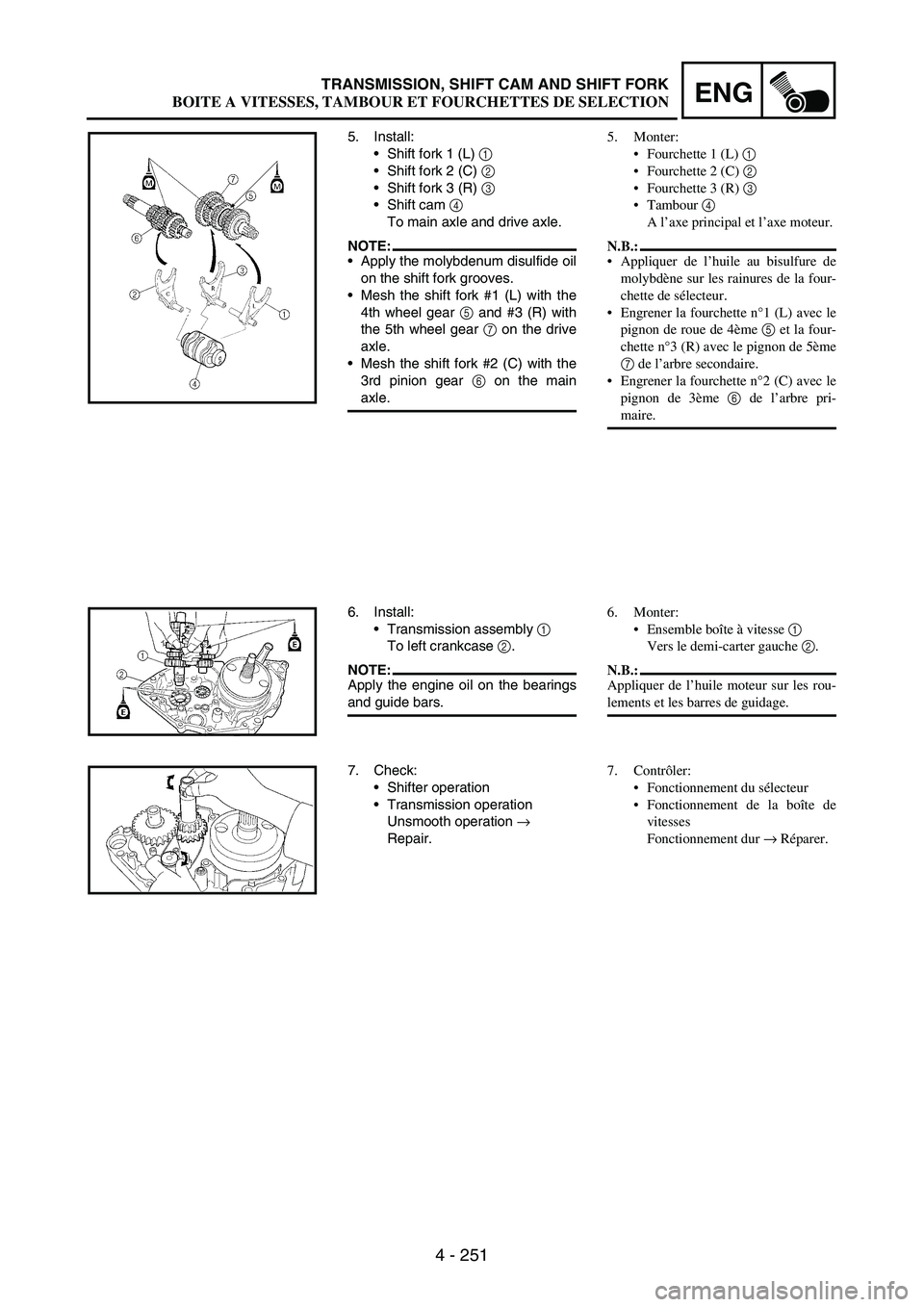

5. Install:

Shift fork 1 (L)

1

Shift fork 2 (C)

2

Shift fork 3 (R)

3

Shift cam

4

To main axle and drive axle.

NOTE:Apply the molybdenum disulfide oil

on the shift fork grooves.

Mesh the shift fork #1 (L) with the

4th wheel gear

5 and #3 (R) with

the 5th wheel gear

7 on the drive

axle.

Mesh the shift fork #2 (C) with the

3rd pinion gear

6 on the main

axle.

6. Install:

Transmission assembly

1

To left crankcase

2.

NOTE:Apply the engine oil on the bearings

and guide bars.

7. Check:

Shifter operation

Transmission operation

Unsmooth operation

→

Repair.

5. Monter:

Fourchette 1 (L) 1

Fourchette 2 (C) 2

Fourchette 3 (R) 3

Tambour 4

A l’axe principal et l’axe moteur.

N.B.:

Appliquer de l’huile au bisulfure de

molybdène sur les rainures de la four-

chette de sélecteur.

Engrener la fourchette n°1 (L) avec le

pignon de roue de 4ème 5 et la four-

chette n°3 (R) avec le pignon de 5ème

7 de l’arbre secondaire.

Engrener la fourchette n°2 (C) avec le

pignon de 3ème 6 de l’arbre pri-

maire.

6. Monter:

Ensemble boîte à vitesse 1

Vers le demi-carter gauche 2.

N.B.:

Appliquer de l’huile moteur sur les rou-

lements et les barres de guidage.

7. Contrôler:

Fonctionnement du sélecteur

Fonctionnement de la boîte de

vitesses

Fonctionnement dur → Réparer.

BOITE A VITESSES, TAMBOUR ET FOURCHETTES DE SELECTION

Page 741 of 860

6 - 8

–+ELECIGNITION SYSTEM

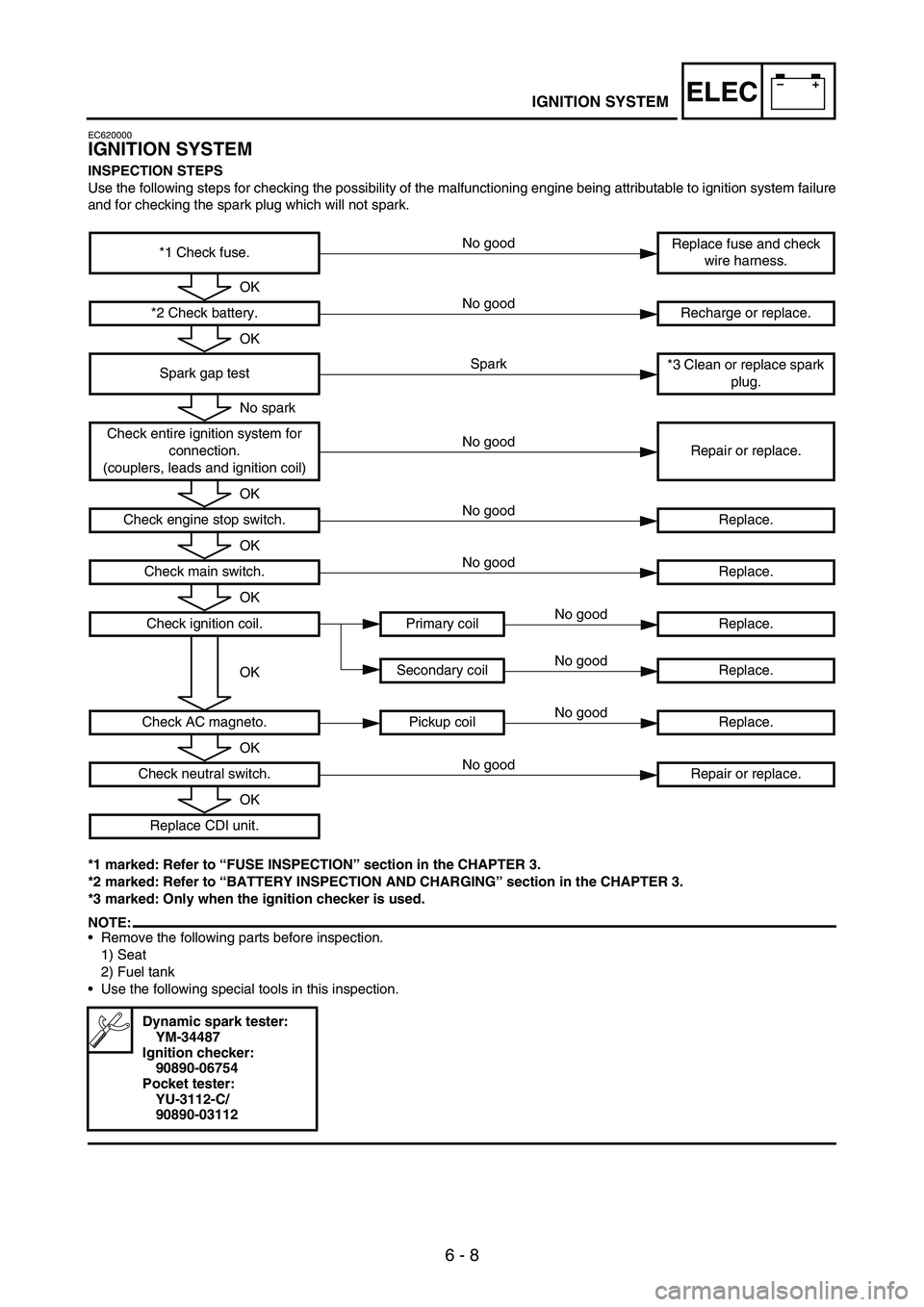

EC620000

IGNITION SYSTEM

INSPECTION STEPS

Use the following steps for checking the possibility of the malfunctioning engine being attributable to ignition system failure

and for checking the spark plug which will not spark.

*1 marked: Refer to “FUSE INSPECTION” section in the CHAPTER 3.

*2 marked: Refer to “BATTERY INSPECTION AND CHARGING” section in the CHAPTER 3.

*3 marked: Only when the ignition checker is used.

NOTE:Remove the following parts before inspection.

1) Seat

2) Fuel tank

Use the following special tools in this inspection.

*1 Check fuse.Replace fuse and check

wire harness.

*2 Check battery. Recharge or replace.

Spark gap test*3 Clean or replace spark

plug.

Check entire ignition system for

connection.

(couplers, leads and ignition coil)Repair or replace.

Check engine stop switch. Replace.

Check main switch.Replace.

Check ignition coil. Primary coil Replace.

Secondary coil Replace.

Check AC magneto. Pickup coil Replace.

Check neutral switch. Repair or replace.

Replace CDI unit.

Dynamic spark tester:

YM-34487

Ignition checker:

90890-06754

Pocket tester:

YU-3112-C/

90890-03112

No good

OK

No good

OK

Spark

No spark

No good

OK

No good

OK

No good

OK

No good

OKNo good

No good

OK

No good

OK

Page 746 of 860

6 - 13

–+ELECIGNITION SYSTEM

SPARK GAP TEST

1. Disconnect the ignition coil from

spark plug.

2. Remove the ignition coil cap.

3. Connect the dynamic spark

tester

1 (ignition checker

2) as

shown.

Ignition coil

3

Spark plug

4

ÈFor USA and CDN

ÉExcept for USA and CDN

4. Kick the kickstarter crank.

5. Check the ignition spark gap.

6. Start engine, and increase spark

gap until misfire occurs. (for USA

and CDN only)

Minimum spark gap:

6.0 mm (0.24 in)

È

É

COUPLERS, LEADS AND

IGNITION COIL CONNECTION

INSPECTION

1. Check:

Couplers and leads connec-

tion

Rust/dust/looseness/short-cir-

cuit

→ Repair or replace.

Ignition coil and spark plug as

they are fitted

Push in the ignition coil until it

closely contacts the spark plug

hole in the cylinder head

cover.

ENGINE STOP SWITCH

INSPECTION

1. Inspect:

Engine stop switch conduct

No continuity while being pushed

→

Replace.

Continuity while being freed

→

Replace.Tester (+) lead →

Black lead 1

Tester (–) lead →

Black lead 2

B

1

B

2

Tester

selector

position

PUSH IN

Ω

×

1

FREE

TEST DE LA LONGUEUR

D’ETINCELLE D’ALLUMAGE

1. Déconnecter la bobine d’allumage

de la bougie.

2. Déposer le capuchon de la bobine

d’allumage.

3. Connecter le testeur dynamique

d’étincelle 1 (testeur d’allumage

2) comme indiqué.

Bobine d’allumage 3

Bougie 4

È

USA et CDN

É

Excepté USA et CDN

4. Actionner le kick.

5. Contrôler la longueur d’étincelle

d’allumage.

6. Démarrer le moteur et augmenter la

longueur d’étincelle jusqu’à ce

qu’un raté se produise. (uniquement

USA et CDN)

Longueur d’étincelle

minimum:

6,0 mm (0,24 in)

CONTROLE DES CONNEXIONS

DES RACCORDS, FILS ET BOBINE

D’ALLUMAGE

1. Contrôler:

Connexion de coupleurs et fils

Rouille/poussière/jeu/court-cir-

cuit → Réparer ou remplacer.

Bobine d’allumage et bougie tel-

les quelles

Insérer la bobine d’allumage

jusqu’à ce qu’elle touche le trou

de bougie dans le couvercle de la

culasse.

CONTROLE DU COUPE-CIRCUIT

DU MOTEUR

1. Contrôler:

Continuité du coupe-circuit du

moteur

Pas de continuité lorsqu’enfoncé →

Remplacer.

Continuité lorsque relâché → Rempla-

cer.Fil (+) de multimètre → Fil noir 1

Fil (–) de multimètre → Fil noir 2

B

1 B

2 Position de

sélecteur du

multimètre

ENFONCE

Ω × 1

RELACHE

SYSTEME D’ALLUMAGE

Page 778 of 860

6 - 45

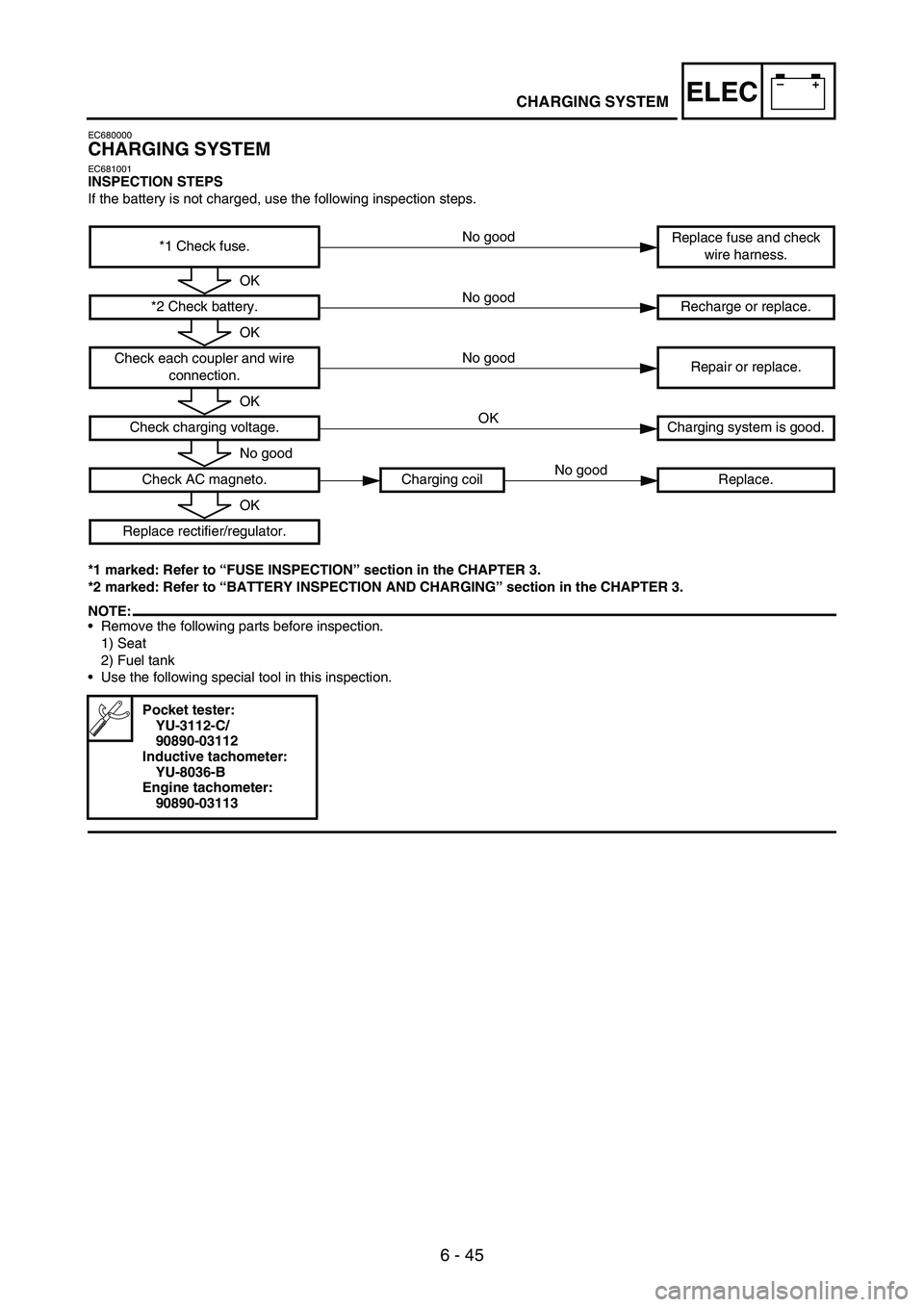

–+ELECCHARGING SYSTEM

EC680000

CHARGING SYSTEM

EC681001INSPECTION STEPS

If the battery is not charged, use the following inspection steps.

*1 marked: Refer to “FUSE INSPECTION” section in the CHAPTER 3.

*2 marked: Refer to “BATTERY INSPECTION AND CHARGING” section in the CHAPTER 3.

NOTE:Remove the following parts before inspection.

1) Seat

2) Fuel tank

Use the following special tool in this inspection.

*1 Check fuse.Replace fuse and check

wire harness.

*2 Check battery. Recharge or replace.

Check each coupler and wire

connection.Repair or replace.

Check charging voltage. Charging system is good.

Check AC magneto. Charging coil Replace.

Replace rectifier/regulator.

Pocket tester:

YU-3112-C/

90890-03112

Inductive tachometer:

YU-8036-B

Engine tachometer:

90890-03113

No good

OK

No good

OK

No good

OK

OK

No good

No good

OK

Page 784 of 860

6 - 51

–+ELECCHARGING SYSTEM

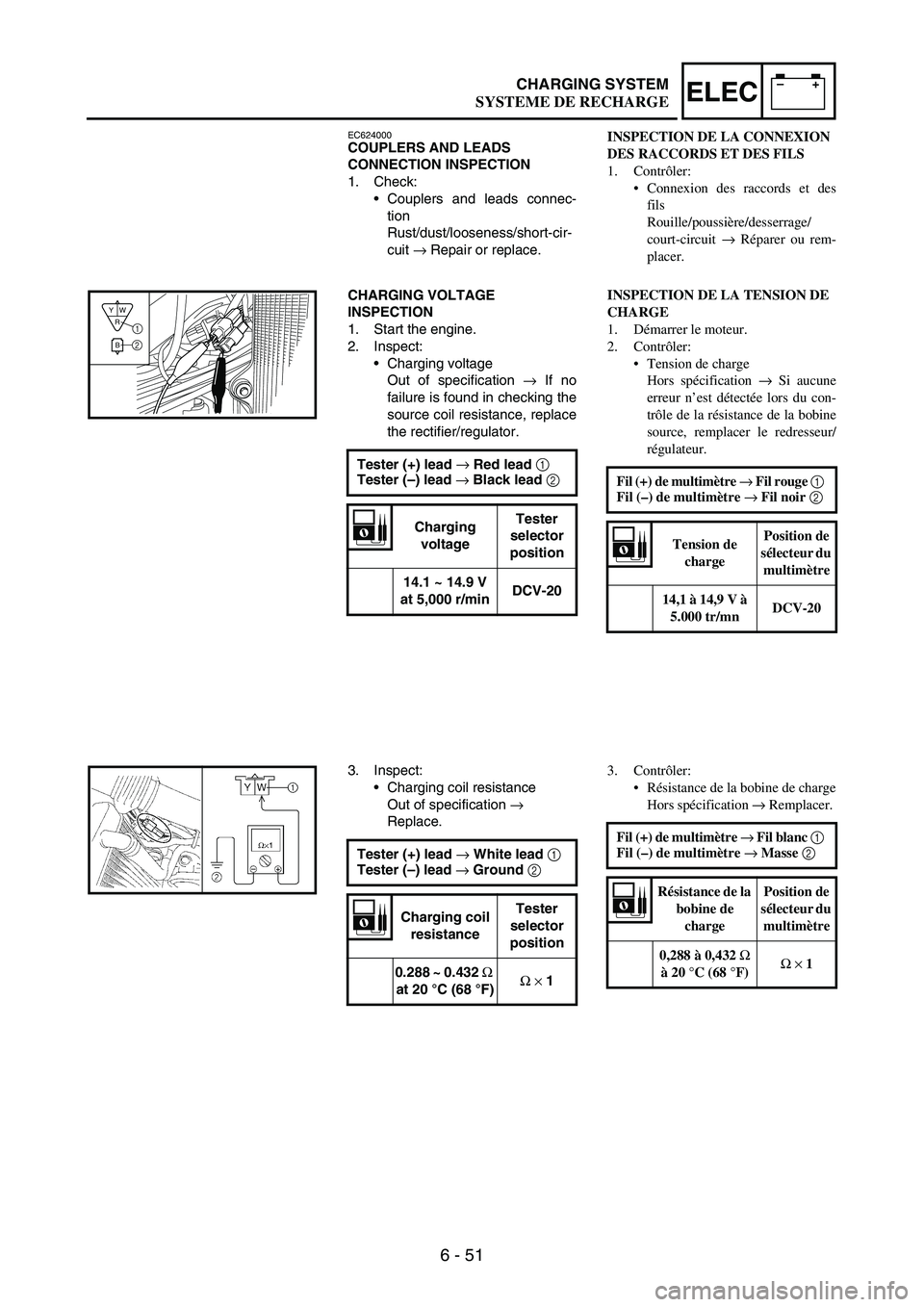

EC624000COUPLERS AND LEADS

CONNECTION INSPECTION

1. Check:

Couplers and leads connec-

tion

Rust/dust/looseness/short-cir-

cuit

→ Repair or replace.

CHARGING VOLTAGE

INSPECTION

1. Start the engine.

2. Inspect:

Charging voltage

Out of specification

→ If no

failure is found in checking the

source coil resistance, replace

the rectifier/regulator.

Tester (+) lead →

Red lead 1

Tester (–) lead →

Black lead 2

Charging

voltageTester

selector

position

14.1 ~ 14.9 V

at 5,000 r/minDCV-20

R

BW Y1

2

3. Inspect:

Charging coil resistance

Out of specification

→

Replace.

Tester (+) lead →

White lead 1

Tester (–) lead →

Ground 2

Charging coil

resistanceTester

selector

position

0.288 ~ 0.432 Ω

at 20 °C (68 °F)Ω

×

1

INSPECTION DE LA CONNEXION

DES RACCORDS ET DES FILS

1. Contrôler:

Connexion des raccords et des

fils

Rouille/poussière/desserrage/

court-circuit → Réparer ou rem-

placer.

INSPECTION DE LA TENSION DE

CHARGE

1. Démarrer le moteur.

2. Contrôler:

Tension de charge

Hors spécification → Si aucune

erreur n’est détectée lors du con-

trôle de la résistance de la bobine

source, remplacer le redresseur/

régulateur.

Fil (+) de multimètre → Fil rouge 1

Fil (–) de multimètre → Fil noir 2

Tension de

chargePosition de

sélecteur du

multimètre

14,1 à 14,9 V à

5.000 tr/mnDCV-20

3. Contrôler:

Résistance de la bobine de charge

Hors spécification → Remplacer.

Fil (+) de multimètre → Fil blanc 1

Fil (–) de multimètre → Masse 2

Résistance de la

bobine de

chargePosition de

sélecteur du

multimètre

0,288 à 0,432 Ω

à 20 °C (68 °F)Ω × 1

SYSTEME DE RECHARGE