Oil YAMAHA WR 250F 2007 Owners Manual

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2007, Model line: WR 250F, Model: YAMAHA WR 250F 2007Pages: 912, PDF Size: 23.95 MB

Page 796 of 912

6 - 133

CHASSWINGARM

2. Install:

•Bearing

1

•Washer

2

•Oil seal

3

To relay arm.

NOTE:•Apply the molybdenum disulfide

grease on the bearing when install-

ing.

•Install the bearing by pressing it on

the side having the manufacture’s

marks or numbers.

•Apply the molybdenum disulfide

grease on the washer.

Installed depth of

bearings a

:

Zero mm (Zero in)

3. Install:

•Bearing

1

•Oil seal

2

To connecting rod.

NOTE:•Apply the molybdenum disulfide

grease on the bearing when install-

ing.

•Install the bearing by pressing it on

the side having the manufacture’s

marks or numbers.

Installed depth of

bearings a

:

Zero mm (Zero in)

Swingarm

1. Install:

•Bushing

1

•Thrust bearing

2

•Oil seal

3

•Collar

4

To swingarm

5.

NOTE:Apply the molybdenum disulfide

grease on the bushings, thrust bear-

ings, oil seal lips and contact sur-

faces of the collar and thrust bearing.

2. Monter:

Roulement 1

Rondelle 2

Bague d’étanchéité 3

Sur le bras relais.

N.B.:

Lors de l’installation, enduire le roule-

ment de graisse au bisulfure de molyb-

dène.

Monter le roulement en pressant sur le

côté où sont imprimés la marque ou le

numéro du fabricant

Appliquer la graisse au bisulfure de

molybdène sur la rondelle.

Profondeur d’installation

des roulements a:

Zéro mm (zéro in)

3. Monter:

Roulement 1

Bague d’étanchéité 2

Sur la bielle.

N.B.:

Lors de l’installation, enduire le roule-

ment de graisse au bisulfure de molyb-

dène.

Monter le roulement en pressant sur le

côté où sont imprimés la marque ou le

numéro du fabricant.

Profondeur d’installation

des roulements a:

Zéro mm (zéro in)

Bras oscillant

1. Monter:

Bague 1

Roulement de butée 2

Bague d’étanchéité 3

Entretoise épaulée 4

Sur le bras oscillant 5.

N.B.:

Appliquer la graisse au bisulfure de

molybdène sur les bagues, les roule-

ments de butée, les lèvres des bagues

d’étanchéité et les surfaces de contact de

lentretoise épaulée et du roulement de

butée.

BRAS OSCILLANT

Page 798 of 912

6 - 135

CHASSWINGARM

2. Install:

•Collar

1

•Washer

2

To relay arm

3.

NOTE:Apply the molybdenum disulfide

grease on the collars and oil seal

lips.

3. Install:

•Collar

1

To connecting rod

2.

NOTE:Apply the molybdenum disulfide

grease on the collar and oil seal lips.

4. Install:

•Connecting rod

1

•Bolt (connecting rod)

2

•Washer

3

•Nut (connecting rod)

4

To relay arm

5.

NOTE:Apply the molybdenum disulfide

grease on the bolt.

T R..80 Nm (8.0 m · kg, 58 ft · lb)

5. Install:

•Relay arm

1

•Bolt (relay arm)

2

•Washer

3

•Nut (relay arm)

4

To swingarm.

NOTE:•Apply the molybdenum disulfide

grease on the bolt circumference

and threaded portion.

•Do not tighten the nut yet.

6. Install:

•Swingarm

1

•Pivot shaft

2

NOTE:•Apply the molybdenum disulfide

grease on the pivot shaft.

•Insert the pivot shaft from right

side.

T R..85 Nm (8.5 m · kg, 61 ft · lb)

2. Monter:

Entretoise épaulée 1

Rondelle 2

Sur le bras relais 3.

N.B.:

Appliquer de la graisse au bisulfure de

molybdène sur les entretoises épaulées et

les lèvres des bagues d’étanchéité.

3. Monter:

Entretoise épaulée 1

Sur la bielle 2.

N.B.:

Appliquer de la graisse au bisulfure de

molybdène sur l’entretoise épaulée et les

lèvres des bagues d’étanchéité.

4. Monter:

Bielle 1

Boulon (bielle) 2

Rondelle 3

Ecrou (bielle) 4

Sur le bras relais 5.

N.B.:

Appliquer de la graisse au bisulfure de

molybdène sur le boulon.

T R..80 Nm (8,0 m · kg, 58 ft · lb)

5. Monter:

Bras relais 1

Boulon (bras relais) 2

Rondelle 3

Ecrou (bras relais) 4

Sur le bras oscillant.

N.B.:

Appliquer de la graisse au bisulfure de

molybdène sur la circonférence du

boulon et la partie filetée.

Ne pas encore serrer l’écrou.

6. Monter:

Bras oscillant 1

Boulon-pivot 2

N.B.:

Appliquer de la graisse au bisulfure de

molybdène sur le boulon-pivot.

Insérer le boulon-pivot du côté droit.

T R..85 Nm (8,5 m · kg, 61 ft · lb)

BRAS OSCILLANT

Page 812 of 912

6 - 149

CHASREAR SHOCK ABSORBER

HANDLING NOTE

WARNING

This rear shock absorber is pro-

vided with a separate type tank

filled with high-pressure nitrogen

gas. To prevent the danger of

explosion, read and understand

the following information before

handling the shock absorber.

The manufacturer can not be held

responsible for property damage

or personal injury that may result

from improper handling.

1. Never tamper or attempt to

disassemble the cylinder or

the tank.

2. Never throw the rear shock

absorber into an open flame

or other high heat. The rear

shock absorber may explode

as a result of nitrogen gas

expansion and/or damage to

the hose.

3. Be careful not to damage any

part of the gas tank. A dam-

aged gas tank will impair the

damping performance or

cause a malfunction.

4. Take care not to scratch the

contact surface of the piston

rod with the cylinder; or oil

could leak out.

5. Never attempt to remove the

plug at the bottom of the nitro-

gen gas tank. It is very danger-

ous to remove the plug.

6. When scrapping the rear

shock absorber, follow the

instructions on disposal.

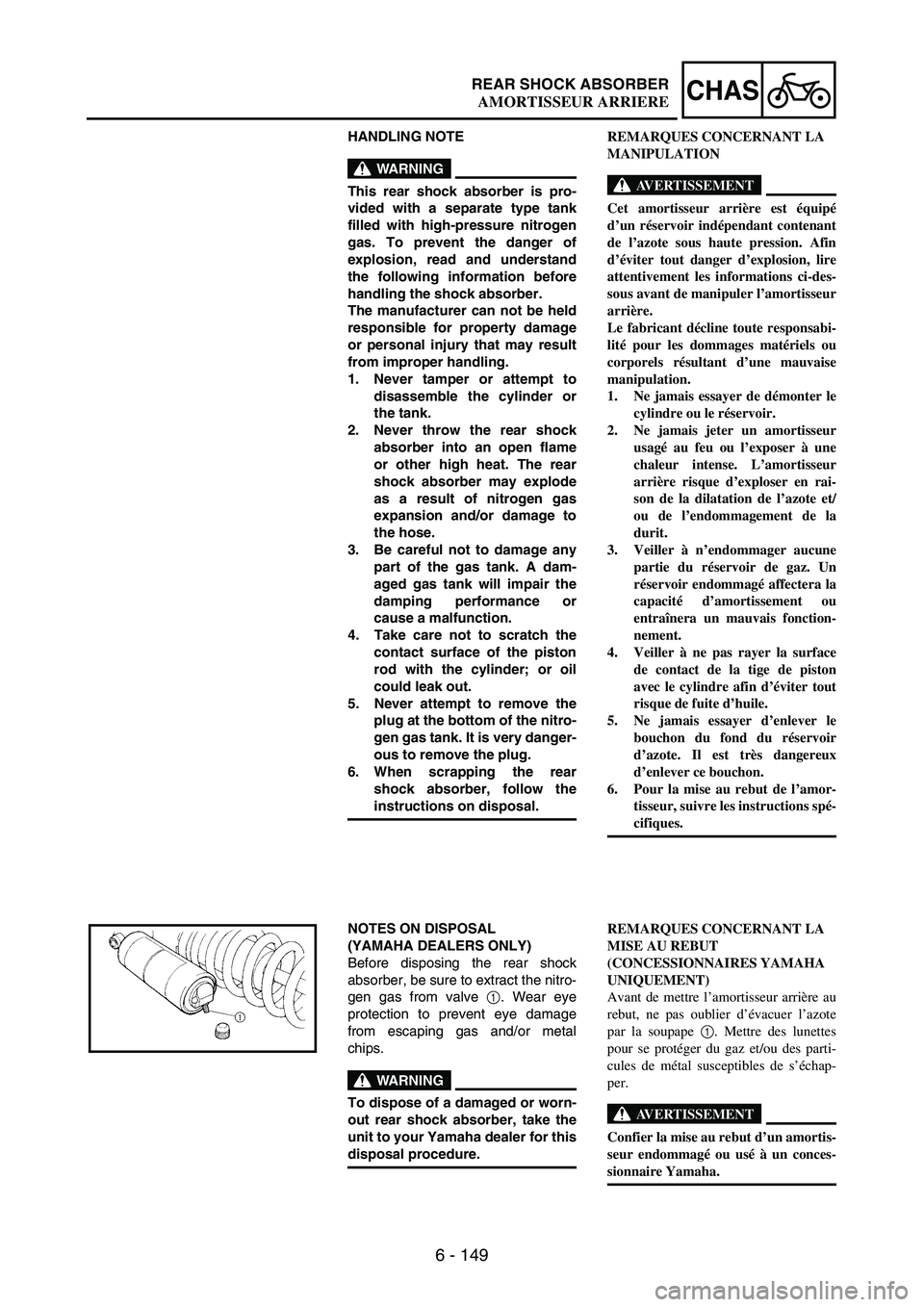

NOTES ON DISPOSAL

(YAMAHA DEALERS ONLY)

Before disposing the rear shock

absorber, be sure to extract the nitro-

gen gas from valve

1. Wear eye

protection to prevent eye damage

from escaping gas and/or metal

chips.

WARNING

To dispose of a damaged or worn-

out rear shock absorber, take the

unit to your Yamaha dealer for this

disposal procedure.

REMARQUES CONCERNANT LA

MANIPULATION

AVERTISSEMENT

Cet amortisseur arrière est équipé

d’un réservoir indépendant contenant

de l’azote sous haute pression. Afin

d’éviter tout danger d’explosion, lire

attentivement les informations ci-des-

sous avant de manipuler l’amortisseur

arrière.

Le fabricant décline toute responsabi-

lité pour les dommages matériels ou

corporels résultant d’une mauvaise

manipulation.

1. Ne jamais essayer de démonter le

cylindre ou le réservoir.

2. Ne jamais jeter un amortisseur

usagé au feu ou l’exposer à une

chaleur intense. L’amortisseur

arrière risque d’exploser en rai-

son de la dilatation de l’azote et/

ou de l’endommagement de la

durit.

3. Veiller à n’endommager aucune

partie du réservoir de gaz. Un

réservoir endommagé affectera la

capacité d’amortissement ou

entraînera un mauvais fonction-

nement.

4. Veiller à ne pas rayer la surface

de contact de la tige de piston

avec le cylindre afin d’éviter tout

risque de fuite d’huile.

5. Ne jamais essayer d’enlever le

bouchon du fond du réservoir

d’azote. Il est très dangereux

d’enlever ce bouchon.

6. Pour la mise au rebut de l’amor-

tisseur, suivre les instructions spé-

cifiques.

REMARQUES CONCERNANT LA

MISE AU REBUT

(CONCESSIONNAIRES YAMAHA

UNIQUEMENT)

Avant de mettre l’amortisseur arrière au

rebut, ne pas oublier d’évacuer l’azote

par la soupape 1. Mettre des lunettes

pour se protéger du gaz et/ou des parti-

cules de métal susceptibles de s’échap-

per.

AVERTISSEMENT

Confier la mise au rebut d’un amortis-

seur endommagé ou usé à un conces-

sionnaire Yamaha.

AMORTISSEUR ARRIERE

Page 814 of 912

6 - 151

CHASREAR SHOCK ABSORBER

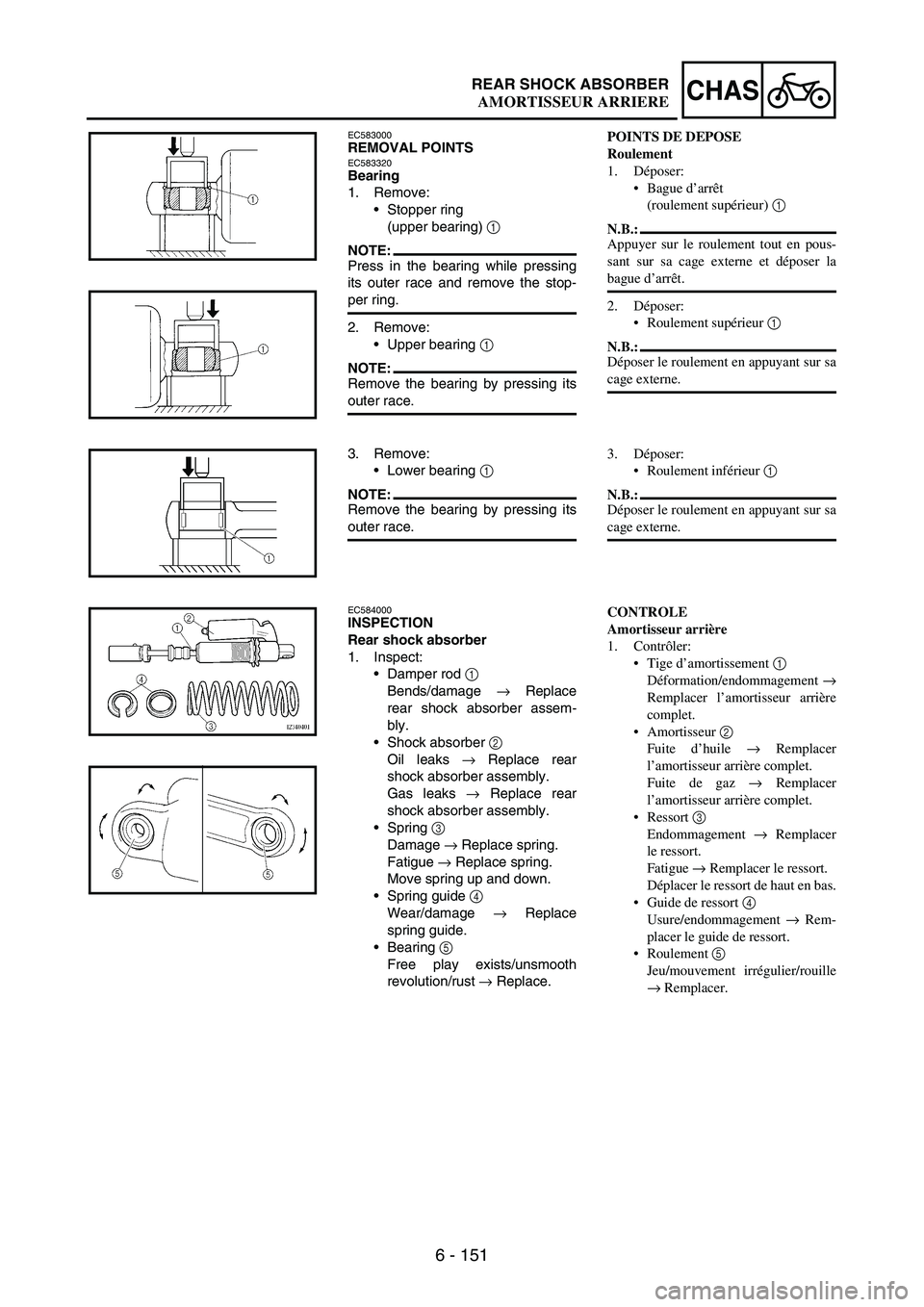

EC583000REMOVAL POINTSEC583320Bearing

1. Remove:

•Stopper ring

(upper bearing)

1

NOTE:Press in the bearing while pressing

its outer race and remove the stop-

per ring.

2. Remove:

•Upper bearing

1

NOTE:Remove the bearing by pressing its

outer race.

3. Remove:

•Lower bearing

1

NOTE:Remove the bearing by pressing its

outer race.

EC584000INSPECTION

Rear shock absorber

1. Inspect:

•Damper rod

1

Bends/damage

→ Replace

rear shock absorber assem-

bly.

•Shock absorber

2

Oil leaks

→ Replace rear

shock absorber assembly.

Gas leaks

→ Replace rear

shock absorber assembly.

•Spring

3

Damage

→ Replace spring.

Fatigue

→ Replace spring.

Move spring up and down.

•Spring guide

4

Wear/damage

→ Replace

spring guide.

•Bearing

5

Free play exists/unsmooth

revolution/rust

→ Replace.

POINTS DE DEPOSE

Roulement

1. Déposer:

Bague d’arrêt

(roulement supérieur) 1

N.B.:

Appuyer sur le roulement tout en pous-

sant sur sa cage externe et déposer la

bague d’arrêt.

2. Déposer:

Roulement supérieur 1

N.B.:

Déposer le roulement en appuyant sur sa

cage externe.

3. Déposer:

Roulement inférieur 1

N.B.:

Déposer le roulement en appuyant sur sa

cage externe.

CONTROLE

Amortisseur arrière

1. Contrôler:

Tige d’amortissement 1

Déformation/endommagement →

Remplacer l’amortisseur arrière

complet.

Amortisseur 2

Fuite d’huile → Remplacer

l’amortisseur arrière complet.

Fuite de gaz → Remplacer

l’amortisseur arrière complet.

Ressort 3

Endommagement → Remplacer

le ressort.

Fatigue → Remplacer le ressort.

Déplacer le ressort de haut en bas.

Guide de ressort 4

Usure/endommagement → Rem-

placer le guide de ressort.

Roulement 5

Jeu/mouvement irrégulier/rouille

→ Remplacer.

AMORTISSEUR ARRIERE

Page 822 of 912

7 - 1

–+ELECELECTRICAL COMPONENTS AND WIRING DIAGRAM

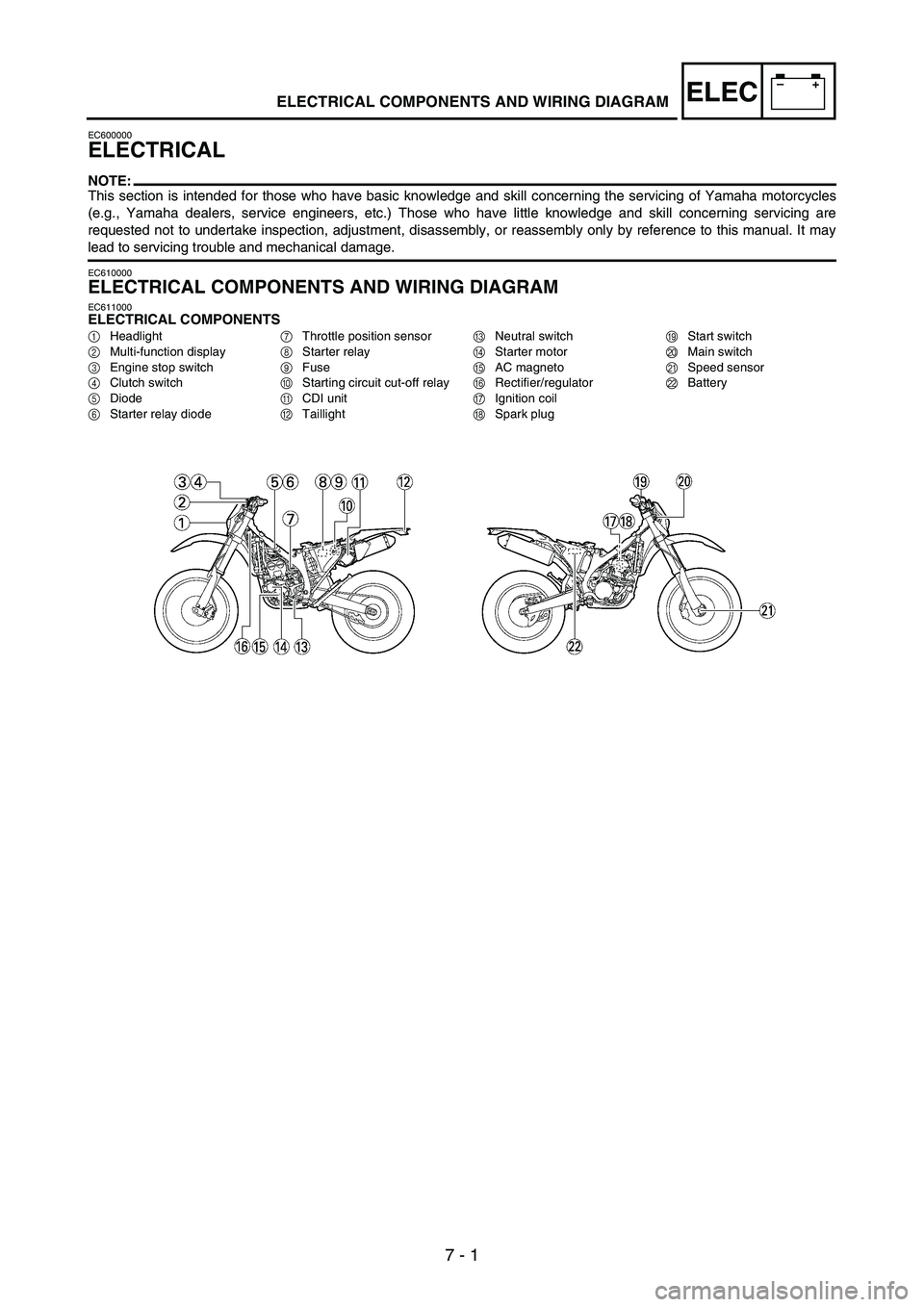

EC600000

ELECTRICAL

NOTE:This section is intended for those who have basic knowledge and skill concerning the servicing of Yamaha motorcycles

(e.g., Yamaha dealers, service engineers, etc.) Those who have little knowledge and skill concerning servicing are

requested not to undertake inspection, adjustment, disassembly, or reassembly only by reference to this manual. It may

lead to servicing trouble and mechanical damage.

EC610000

ELECTRICAL COMPONENTS AND WIRING DIAGRAM

EC611000ELECTRICAL COMPONENTS

1Headlight

2Multi-function display

3Engine stop switch

4Clutch switch

5Diode

6Starter relay diode7Throttle position sensor

8Starter relay

9Fuse

0Starting circuit cut-off relay

ACDI unit

BTaillightCNeutral switch

DStarter motor

EAC magneto

FRectifier/regulator

GIgnition coil

HSpark plugIStart switch

JMain switch

KSpeed sensor

LBattery

Page 824 of 912

7 - 3

–+ELECELECTRICAL COMPONENTS AND WIRING DIAGRAM

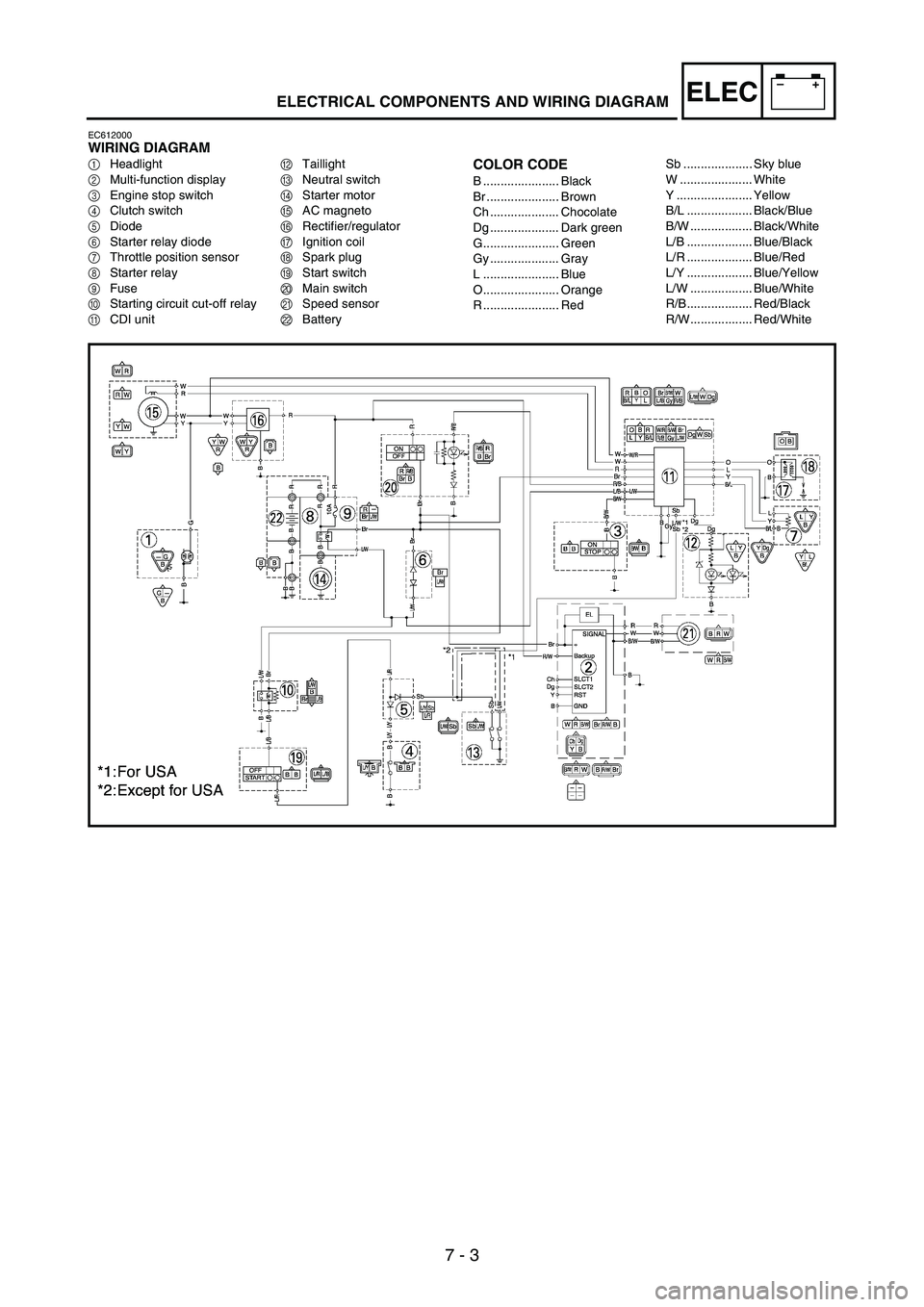

EC612000WIRING DIAGRAM

1Headlight

2Multi-function display

3Engine stop switch

4Clutch switch

5Diode

6Starter relay diode

7Throttle position sensor

8Starter relay

9Fuse

0Starting circuit cut-off relay

ACDI unitBTaillight

CNeutral switch

DStarter motor

EAC magneto

FRectifier/regulator

GIgnition coil

HSpark plug

IStart switch

JMain switch

KSpeed sensor

LBatteryCOLOR CODE

B ...................... Black

Br ..................... Brown

Ch .................... Chocolate

Dg .................... Dark green

G...................... Green

Gy .................... Gray

L ...................... Blue

O...................... Orange

R ...................... RedSb .................... Sky blue

W ..................... White

Y ...................... Yellow

B/L ................... Black/Blue

B/W .................. Black/White

L/B ................... Blue/Black

L/R ................... Blue/Red

L/Y ................... Blue/Yellow

L/W .................. Blue/White

R/B................... Red/Black

R/W.................. Red/White

Page 826 of 912

7 - 5

–+ELECIGNITION SYSTEM

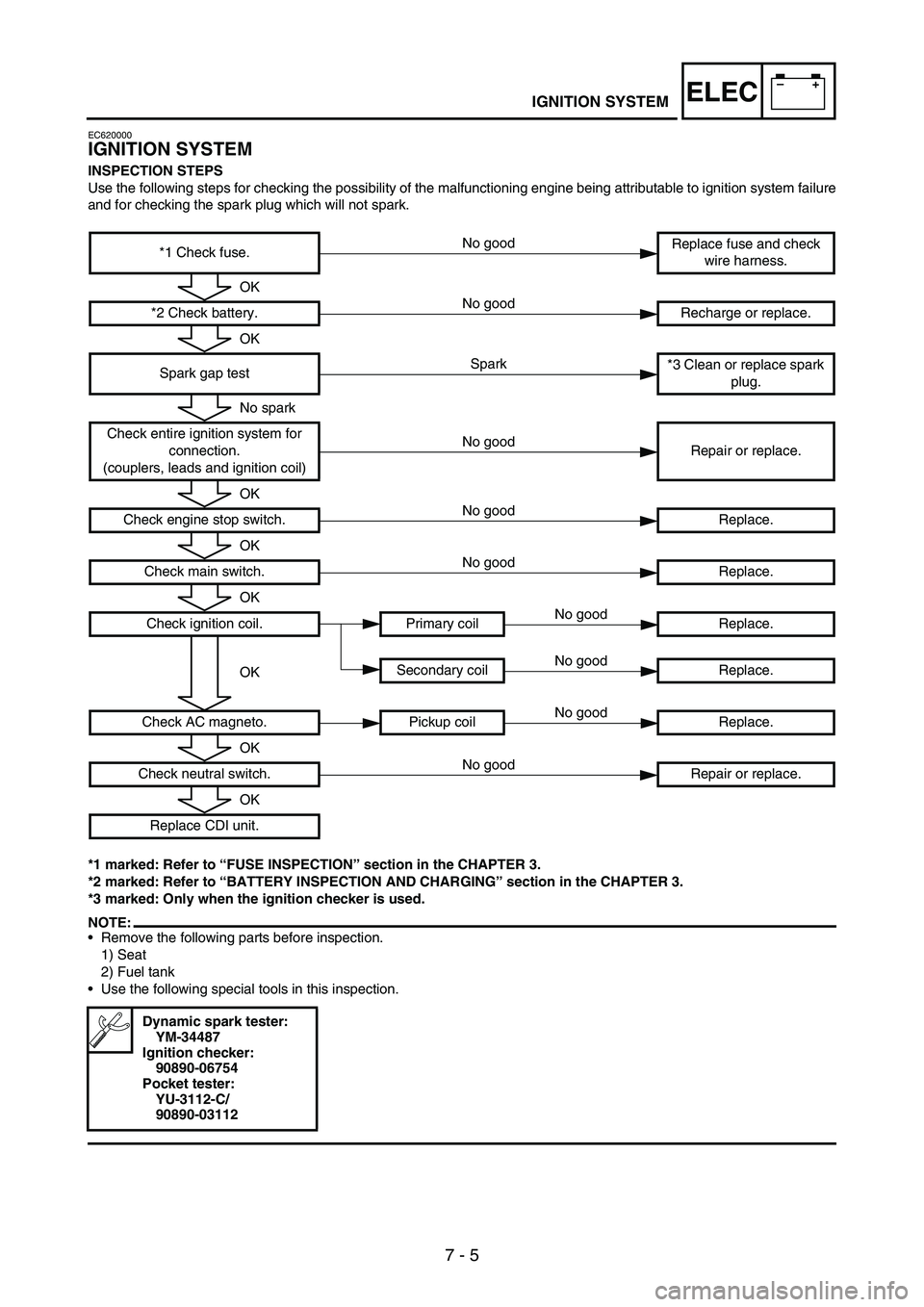

EC620000

IGNITION SYSTEM

INSPECTION STEPS

Use the following steps for checking the possibility of the malfunctioning engine being attributable to ignition system failure

and for checking the spark plug which will not spark.

*1 marked: Refer to “FUSE INSPECTION” section in the CHAPTER 3.

*2 marked: Refer to “BATTERY INSPECTION AND CHARGING” section in the CHAPTER 3.

*3 marked: Only when the ignition checker is used.

NOTE:•Remove the following parts before inspection.

1) Seat

2) Fuel tank

•Use the following special tools in this inspection.

*1 Check fuse.Replace fuse and check

wire harness.

*2 Check battery. Recharge or replace.

Spark gap test*3 Clean or replace spark

plug.

Check entire ignition system for

connection.

(couplers, leads and ignition coil)Repair or replace.

Check engine stop switch. Replace.

Check main switch.Replace.

Check ignition coil. Primary coil Replace.

Secondary coil Replace.

Check AC magneto. Pickup coil Replace.

Check neutral switch. Repair or replace.

Replace CDI unit.

Dynamic spark tester:

YM-34487

Ignition checker:

90890-06754

Pocket tester:

YU-3112-C/

90890-03112

No good

OK

No good

OK

Spark

No spark

No good

OK

No good

OK

No good

OK

No good

OKNo good

No good

OK

No good

OK

Page 832 of 912

7 - 11

–+ELECIGNITION SYSTEM

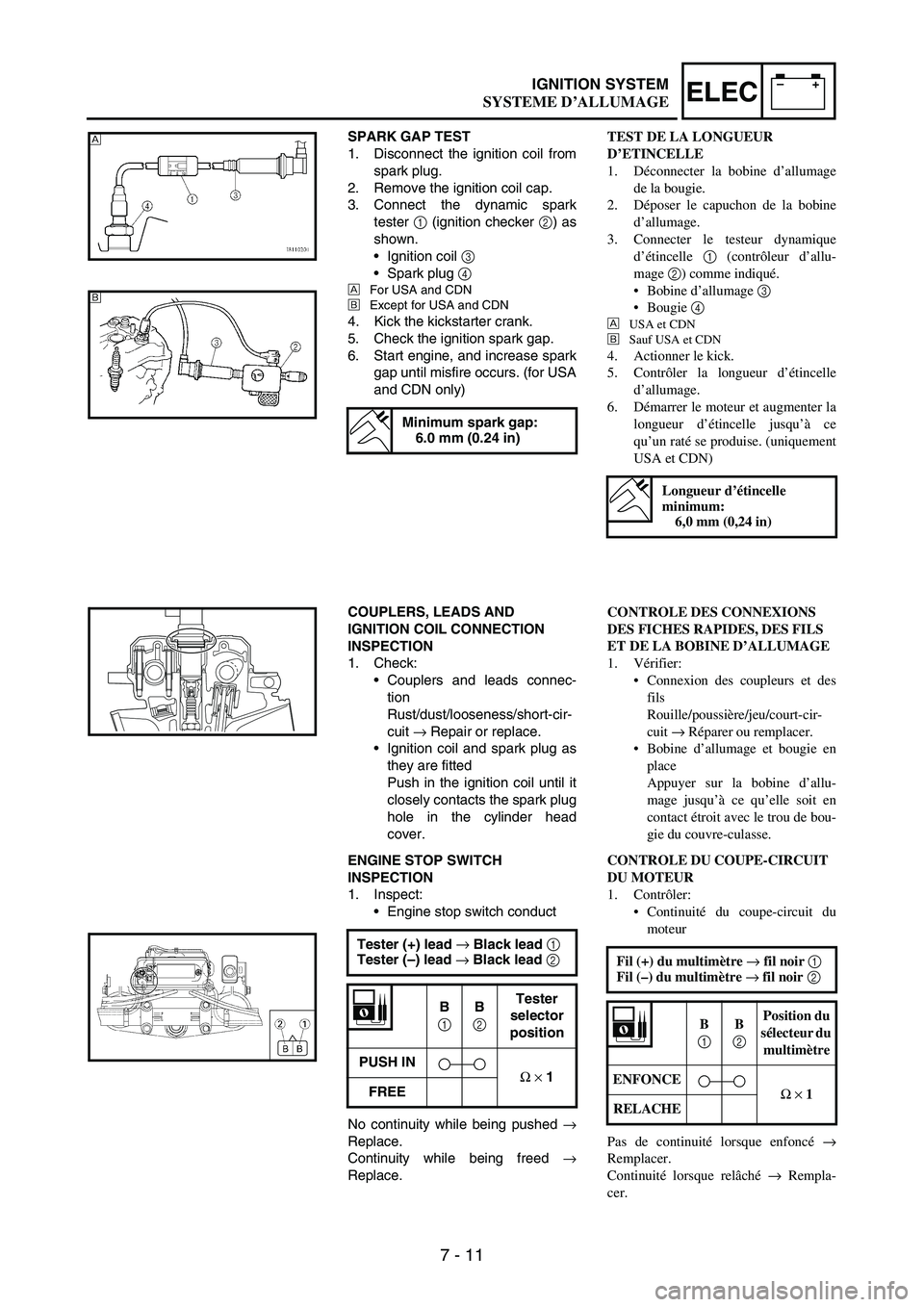

SPARK GAP TEST

1. Disconnect the ignition coil from

spark plug.

2. Remove the ignition coil cap.

3. Connect the dynamic spark

tester

1 (ignition checker

2) as

shown.

•Ignition coil

3

•Spark plug

4

ÈFor USA and CDN

ÉExcept for USA and CDN

4. Kick the kickstarter crank.

5. Check the ignition spark gap.

6. Start engine, and increase spark

gap until misfire occurs. (for USA

and CDN only)

Minimum spark gap:

6.0 mm (0.24 in)

È

É

COUPLERS, LEADS AND

IGNITION COIL CONNECTION

INSPECTION

1. Check:

•Couplers and leads connec-

tion

Rust/dust/looseness/short-cir-

cuit

→ Repair or replace.

•Ignition coil and spark plug as

they are fitted

Push in the ignition coil until it

closely contacts the spark plug

hole in the cylinder head

cover.

ENGINE STOP SWITCH

INSPECTION

1. Inspect:

•Engine stop switch conduct

No continuity while being pushed

→

Replace.

Continuity while being freed

→

Replace.Tester (+) lead →

Black lead 1

Tester (–) lead →

Black lead 2

B

1

B

2

Tester

selector

position

PUSH IN

Ω

×

1

FREE

TEST DE LA LONGUEUR

D’ETINCELLE

1. Déconnecter la bobine d’allumage

de la bougie.

2. Déposer le capuchon de la bobine

d’allumage.

3. Connecter le testeur dynamique

d’étincelle 1 (contrôleur d’allu-

mage 2) comme indiqué.

Bobine d’allumage 3

Bougie 4

È

USA et CDN

É

Sauf USA et CDN

4. Actionner le kick.

5. Contrôler la longueur d’étincelle

d’allumage.

6. Démarrer le moteur et augmenter la

longueur d’étincelle jusqu’à ce

qu’un raté se produise. (uniquement

USA et CDN)

Longueur d’étincelle

minimum:

6,0 mm (0,24 in)

CONTROLE DES CONNEXIONS

DES FICHES RAPIDES, DES FILS

ET DE LA BOBINE D’ALLUMAGE

1. Vérifier:

Connexion des coupleurs et des

fils

Rouille/poussière/jeu/court-cir-

cuit → Réparer ou remplacer.

Bobine d’allumage et bougie en

place

Appuyer sur la bobine d’allu-

mage jusqu’à ce qu’elle soit en

contact étroit avec le trou de bou-

gie du couvre-culasse.

CONTROLE DU COUPE-CIRCUIT

DU MOTEUR

1. Contrôler:

Continuité du coupe-circuit du

moteur

Pas de continuité lorsque enfoncé →

Remplacer.

Continuité lorsque relâché → Rempla-

cer.Fil (+) du multimètre → fil noir 1

Fil (–) du multimètre → fil noir 2

B

1 B

2 Position du

sélecteur du

multimètre

ENFONCE

Ω × 1

RELACHE

SYSTEME D’ALLUMAGE

Page 836 of 912

7 - 15

–+ELECIGNITION SYSTEM

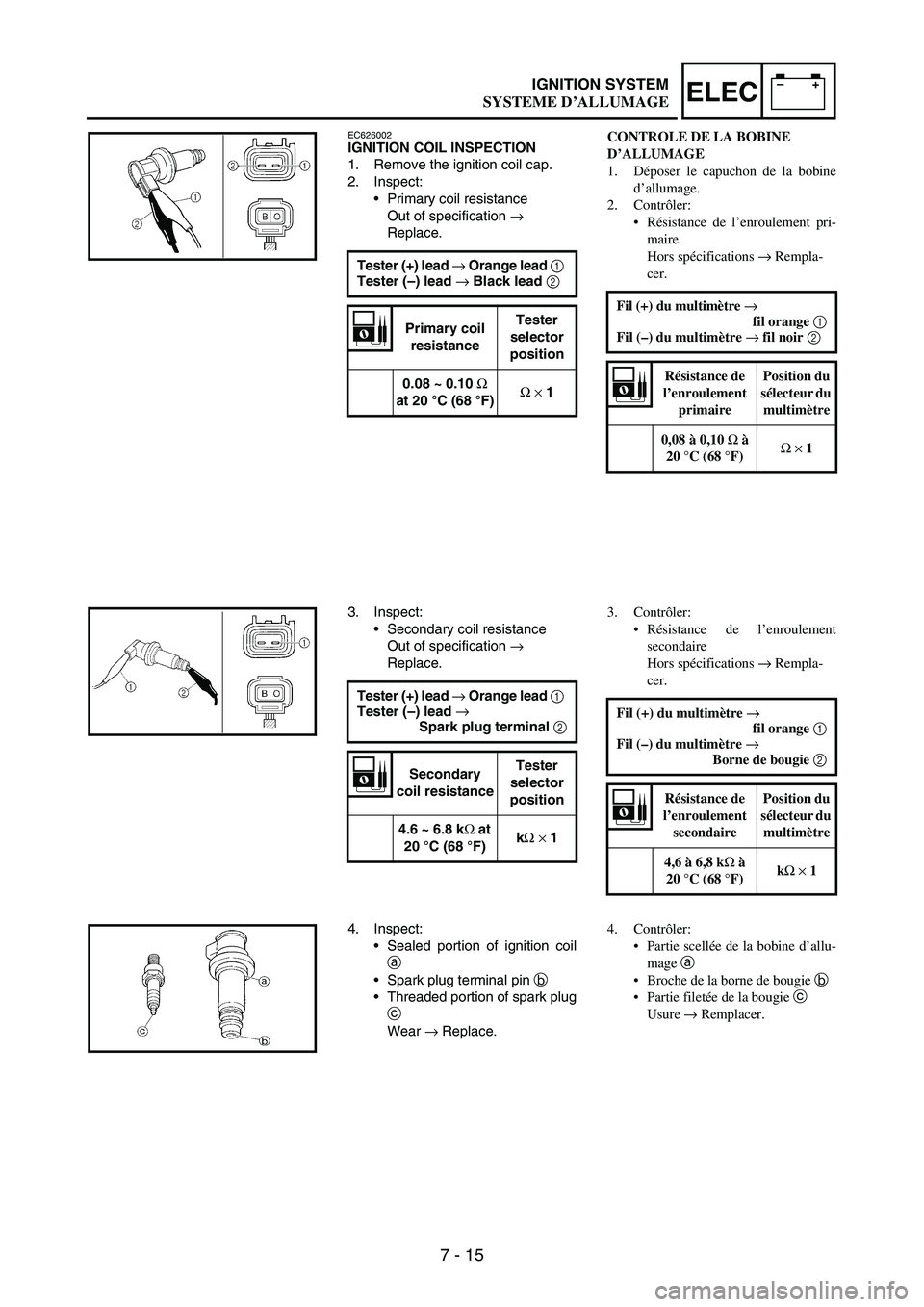

EC626002IGNITION COIL INSPECTION

1. Remove the ignition coil cap.

2. Inspect:

•Primary coil resistance

Out of specification

→

Replace.

Tester (+) lead →

Orange lead 1

Tester (–) lead →

Black lead 2

Primary coil

resistanceTester

selector

position

0.08 ~ 0.10 Ω

at 20 °C (68 °F)Ω

×

1

3. Inspect:

•Secondary coil resistance

Out of specification

→

Replace.

Tester (+) lead →

Orange lead 1

Tester (–) lead →

Spark plug terminal 2

Secondary

coil resistanceTester

selector

position

4.6 ~ 6.8 kΩ

at

20 °C (68 °F)kΩ

×

1

4. Inspect:

•Sealed portion of ignition coil

a

•Spark plug terminal pin

b

•Threaded portion of spark plug

c

Wear

→ Replace.

CONTROLE DE LA BOBINE

D’ALLUMAGE

1. Déposer le capuchon de la bobine

d’allumage.

2. Contrôler:

Résistance de l’enroulement pri-

maire

Hors spécifications → Rempla-

cer.

Fil (+) du multimètre →

fil orange 1

Fil (–) du multimètre → fil noir 2

Résistance de

l’enroulement

primairePosition du

sélecteur du

multimètre

0,08 à 0,10 Ω à

20 °C (68 °F)Ω × 1

3. Contrôler:

Résistance de l’enroulement

secondaire

Hors spécifications → Rempla-

cer.

Fil (+) du multimètre →

fil orange 1

Fil (–) du multimètre →

Borne de bougie 2

Résistance de

l’enroulement

secondairePosition du

sélecteur du

multimètre

4,6 à 6,8 kΩ à

20 °C (68 °F)kΩ × 1

4. Contrôler:

Partie scellée de la bobine d’allu-

mage a

Broche de la borne de bougie b

Partie filetée de la bougie c

Usure → Remplacer.

SYSTEME D’ALLUMAGE

Page 838 of 912

7 - 17

–+ELECIGNITION SYSTEM

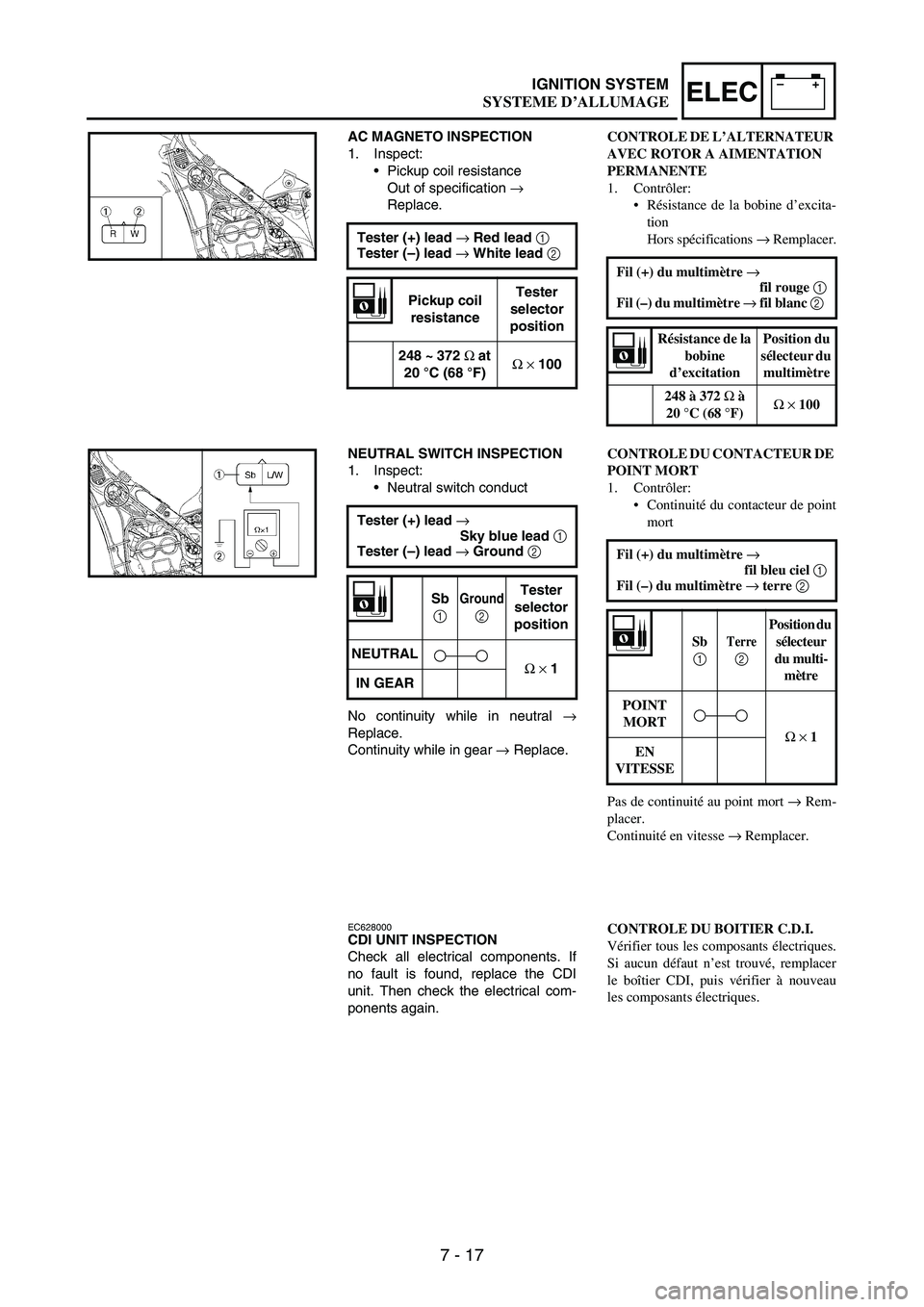

AC MAGNETO INSPECTION

1. Inspect:

•Pickup coil resistance

Out of specification

→

Replace.

Tester (+) lead →

Red lead 1

Tester (–) lead →

White lead 2

Pickup coil

resistanceTester

selector

position

248 ~ 372 Ω

at

20 °C (68 °F)Ω

×

100

NEUTRAL SWITCH INSPECTION

1. Inspect:

•Neutral switch conduct

No continuity while in neutral

→

Replace.

Continuity while in gear

→ Replace. Tester (+) lead →

Sky blue lead 1

Tester (–) lead →

Ground 2

Sb

1

Ground

2

Tester

selector

position

NEUTRAL

Ω

×

1

IN GEAR

EC628000CDI UNIT INSPECTION

Check all electrical components. If

no fault is found, replace the CDI

unit. Then check the electrical com-

ponents again.CONTROLE DE L’ALTERNATEUR

AVEC ROTOR A AIMENTATION

PERMANENTE

1. Contrôler:

Résistance de la bobine d’excita-

tion

Hors spécifications → Remplacer.

Fil (+) du multimètre →

fil rouge 1

Fil (–) du multimètre → fil blanc 2

Résistance de la

bobine

d’excitationPosition du

sélecteur du

multimètre

248 à 372 Ω à

20 °C (68 °F)Ω × 100

CONTROLE DU CONTACTEUR DE

POINT MORT

1. Contrôler:

Continuité du contacteur de point

mort

Pas de continuité au point mort → Rem-

placer.

Continuité en vitesse → Remplacer. Fil (+) du multimètre →

fil bleu ciel 1

Fil (–) du multimètre → terre 2

Sb

1 Terre

2

Position du

sélecteur

du multi-

mètre

POINT

MORT

Ω × 1

EN

VITESSE

CONTROLE DU BOITIER C.D.I.

Vérifier tous les composants électriques.

Si aucun défaut n’est trouvé, remplacer

le boîtier CDI, puis vérifier à nouveau

les composants électriques.

SYSTEME D’ALLUMAGE