ESP YAMAHA WR 250F 2010 Manuale de Empleo (in Spanish)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2010, Model line: WR 250F, Model: YAMAHA WR 250F 2010Pages: 244, tamaño PDF: 14.67 MB

Page 126 of 244

5-18

EJES DE LEVAS

c. Monte la cadena de distribución "3" en los piñones de los ejes de

levas y monte estos en la culata.

Los ejes de levas se deben montar

en la culata de forma que la marca

perforada "c" en el eje de levas de es-

cape y la marca perforada "d" en el

eje de levas de admisión se alineen

con la superficie de la culata, como

se muestra en la ilustración.

No gire el cigüeñal durante el mon-

taje de los ejes de levas. Pueden

producirse daños o un reglaje in-

correcto de las válvulas.

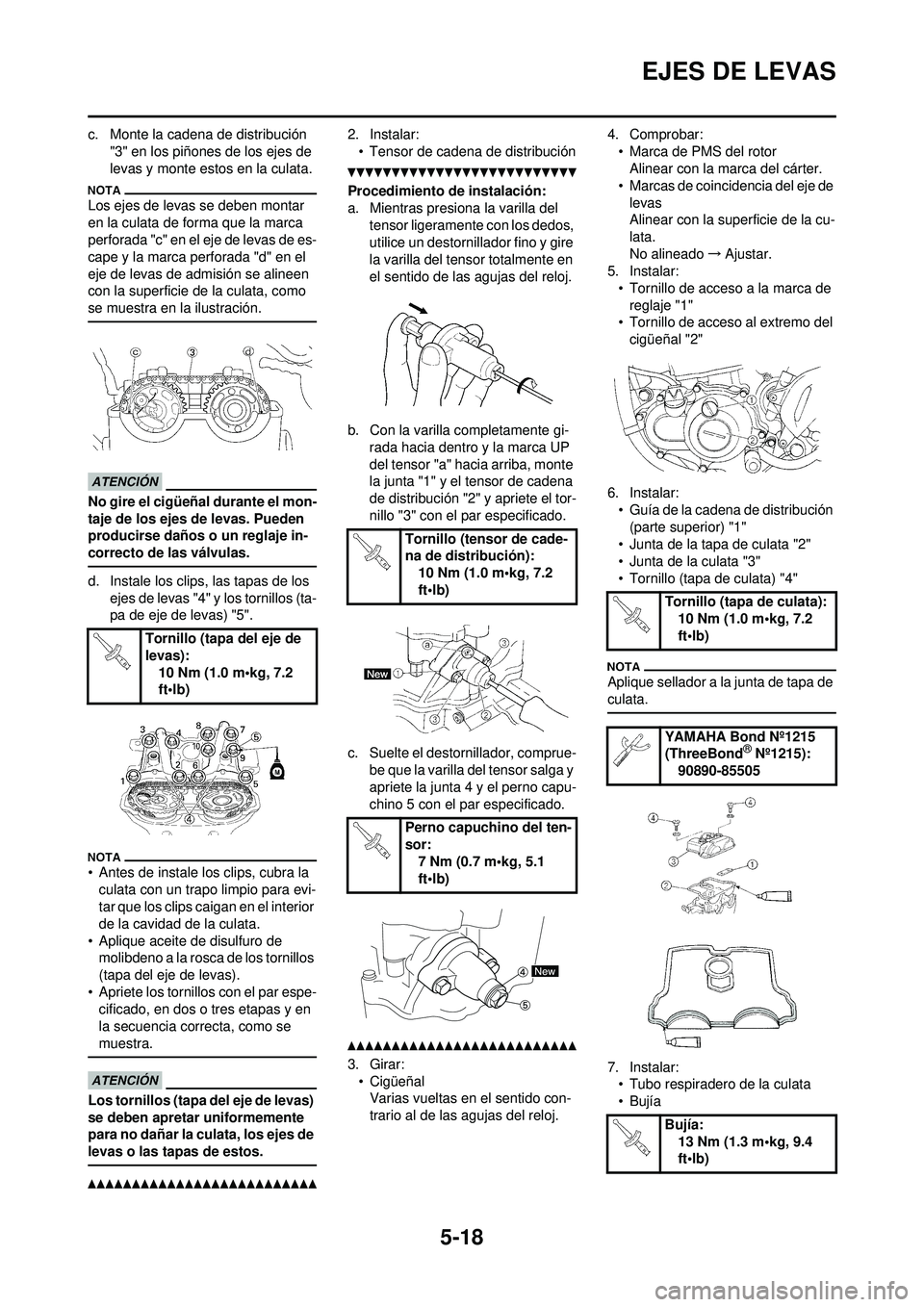

d. Instale los clips, las tapas de los ejes de levas "4" y los tornillos (ta-

pa de eje de levas) "5".

• Antes de instale los clips, cubra la culata con un trapo limpio para evi-

tar que los clips caigan en el interior

de la cavidad de la culata.

• Aplique aceite de disulfuro de molibdeno a la rosca de los tornillos

(tapa del eje de levas).

• Apriete los tornillos con el par espe- cificado, en dos o tres etapas y en

la secuencia correcta, como se

muestra.

Los tornillos (tapa del eje de levas)

se deben apretar uniformemente

para no dañar la culata, los ejes de

levas o las tapas de estos.

2. Instalar:

• Tensor de cadena de distribución

Procedimiento de instalación:

a. Mientras presiona la varilla del tensor ligeramente con los dedos,

utilice un destornillador fino y gire

la varilla del tensor totalmente en

el sentido de las agujas del reloj.

b. Con la varilla completamente gi- rada hacia dentro y la marca UP

del tensor "a" hacia arriba, monte

la junta "1" y el tensor de cadena

de distribución "2" y apriete el tor-

nillo "3" con el par especificado.

c. Suelte el destornillador, comprue- be que la varilla del tensor salga y

apriete la junta 4 y el perno capu-

chino 5 con el par especificado.

3. Girar:• CigüeñalVarias vueltas en el sentido con-

trario al de las agujas del reloj. 4. Comprobar:

• Marca de PMS del rotorAlinear con la marca del cárter.

• Marcas de coincidencia del eje de

levas

Alinear con la superficie de la cu-

lata.

No alineado →Ajustar.

5. Instalar: • Tornillo de acceso a la marca de

reglaje "1"

• Tornillo de acceso al extremo del cigüeñal "2"

6. Instalar: • Guía de la cadena de distribución (parte superior) "1"

• Junta de la tapa de culata "2"

• Junta de la culata "3"

• Tornillo (tapa de culata) "4"

Aplique sellador a la junta de tapa de

culata.

7. Instalar: • Tubo respiradero de la culata

•Bujía

Tornillo (tapa del eje de

levas):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Tornillo (tensor de cade-

na de distribución):10 Nm (1.0 m•kg, 7.2

ft•lb)

Perno capuchino del ten-

sor: 7 Nm (0.7 m•kg, 5.1

ft•lb)

Tornillo (tapa de culata): 10 Nm (1.0 m•kg, 7.2

ft•lb)

YAMAHA Bond Nº1215

(ThreeBond

® Nº1215):

90890-85505

Bujía: 13 Nm (1.3 m•kg, 9.4

ft•lb)

Page 129 of 244

5-21

CULATA

COMPROBACIÓN DE LA CULATA

1. Eliminar:• Depósitos de carbón (de las cá-maras de combustión)

Utilice una rasqueta redondeada.

No utilice un instrumento afilado para

evitar daños y rayaduras:

• Roscas de la bujía

• Asientos de las válvulas

2. Comprobar:• Culata

Rayaduras/daños →Cambiar.

Sustituya las válvulas de titanio con

la culata.

Consulte el apartado "COMPRO-

BACIÓN DE LA VÁLVULA".

3. Medir: • Alabeo de la culata

Fuera del valor especificado →

Rectificar.

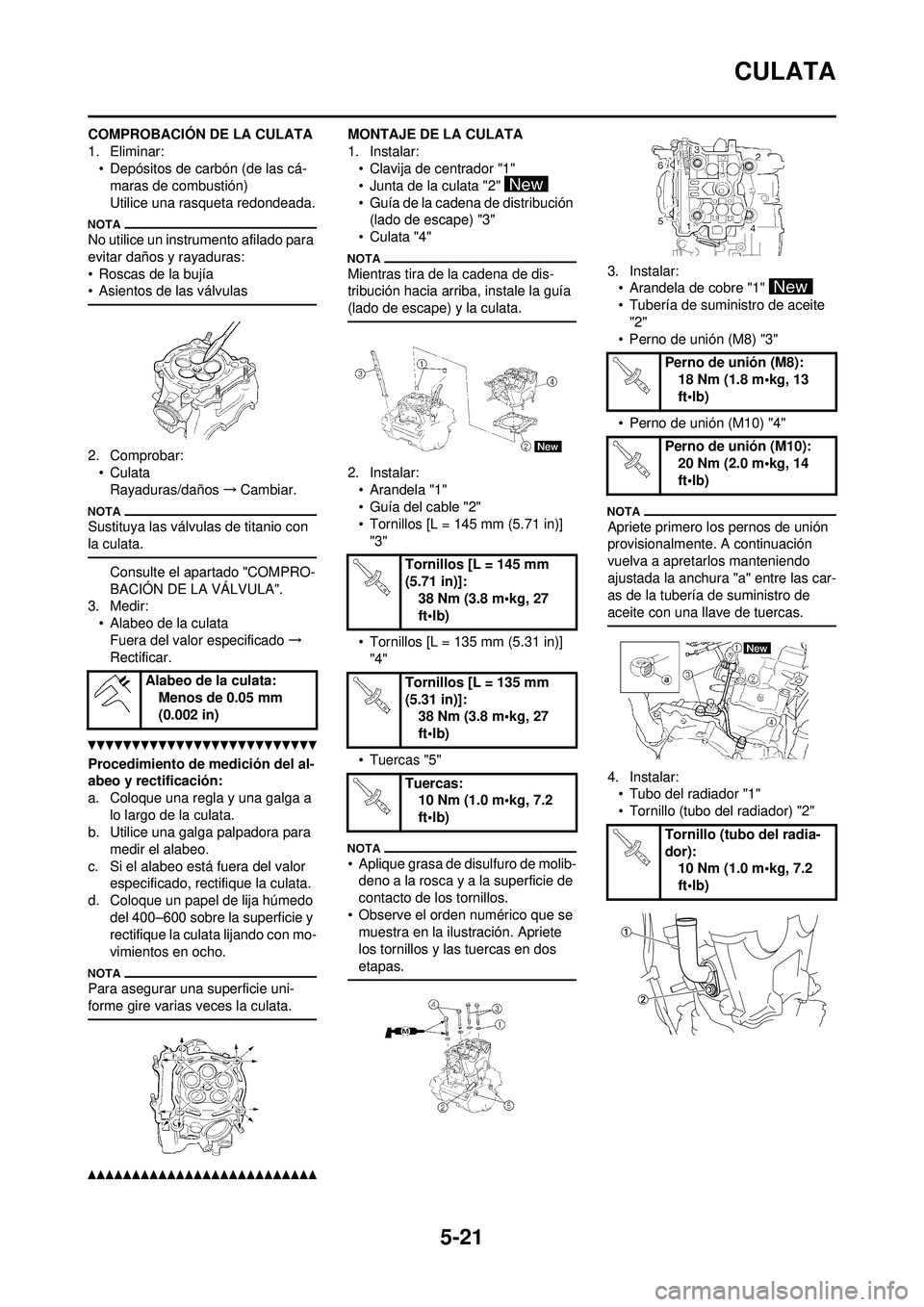

Procedimiento de medición del al-

abeo y rectificación:

a. Coloque una regla y una galga a

lo largo de la culata.

b. Utilice una galga palpadora para medir el alabeo.

c. Si el alabeo está fuera del valor especificado, rectifique la culata.

d. Coloque un papel de lija húmedo

del 400–600 sobre la superficie y

rectifique la culata lijando con mo-

vimientos en ocho.

Para asegurar una superficie uni-

forme gire varias veces la culata.

MONTAJE DE LA CULATA

1. Instalar:• Clavija de centrador "1"

• Junta de la culata "2"

• Guía de la cadena de distribución (lado de escape) "3"

• Culata "4"

Mientras tira de la cadena de dis-

tribución hacia arriba, instale la guía

(lado de escape) y la culata.

2. Instalar:

• Arandela "1"

• Guía del cable "2"

• Tornillos [L = 145 mm (5.71 in)] "3"

• Tornillos [L = 135 mm (5.31 in)] "4"

•Tuercas "5"

• Aplique grasa de disulfuro de molib- deno a la rosca y a la superficie de

contacto de los tornillos.

• Observe el orden numérico que se muestra en la ilustración. Apriete

los tornillos y las tuercas en dos

etapas.

3. Instalar:• Arandela de cobre "1"

• Tubería de suministro de aceite "2"

• Perno de unión (M8) "3"

• Perno de unión (M10) "4"

Apriete primero los pernos de unión

provisionalmente. A continuación

vuelva a apretarlos manteniendo

ajustada la anchura "a" entre las car-

as de la tubería de suministro de

aceite con una llave de tuercas.

4. Instalar: • Tubo del radiador "1"

• Tornillo (tubo del radiador) "2"

Alabeo de la culata:

Menos de 0.05 mm

(0.002 in)

Tornillos [L = 145 mm

(5.71 in)]:38 Nm (3.8 m•kg, 27

ft•lb)

Tornillos [L = 135 mm

(5.31 in)]: 38 Nm (3.8 m•kg, 27

ft•lb)

Tuercas: 10 Nm (1.0 m•kg, 7.2

ft•lb)

Perno de unión (M8):

18 Nm (1.8 m•kg, 13

ft•lb)

Perno de unión (M10): 20 Nm (2.0 m•kg, 14

ft•lb)

Tornillo (tubo del radia-

dor): 10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 131 of 244

5-23

VÁLVULAS Y MUELLES DE VÁLVULAS

DESMONTAJE DEL TAQUÉ Y LA

CHAVETA DE LA VÁLVULA

1. Extraer:• Levantaválvulas "1"

• Taqués "2"

Identifique la posición de cada levan-

taválvula "1" y taqué "2" con mucho

cuidado de forma que posteriormente

los pueda volver a montar en su

posición original.

2. Comprobar:

• Sellado de la válvulaFuga en el asiento de la válvula →

Comprobar el frontal de la válvu-

la, el asiento y la anchura de este.

Procedimiento de comprobación:

a. Vierta un disolvente limpio "1" por las lumbreras de admisión y es-

cape.

b. Compruebe que las válvulas cier- ren correctamente.

No debe haber ninguna fuga en el

asiento de la válvula "2".

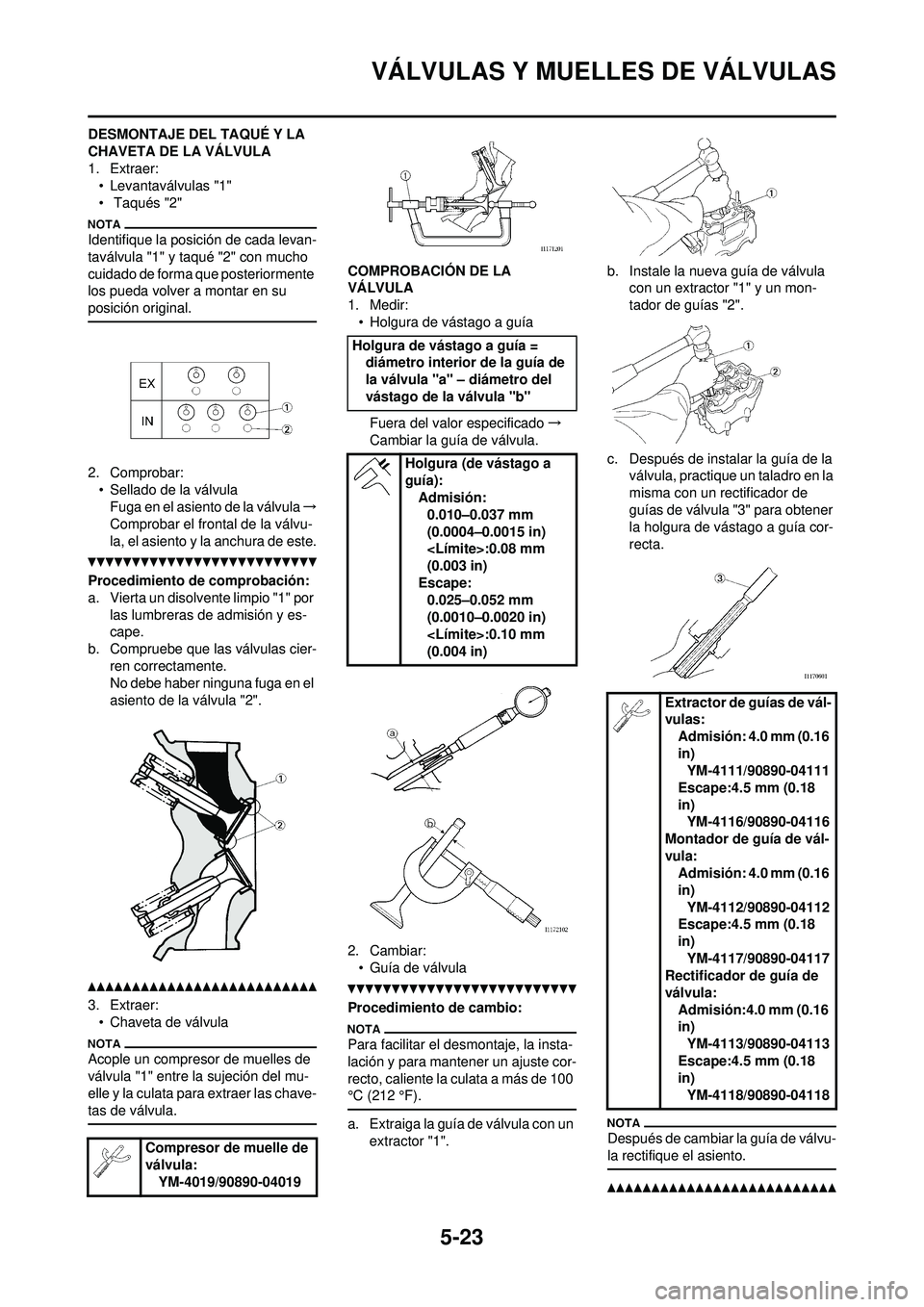

3. Extraer:

• Chaveta de válvula

Acople un compresor de muelles de

válvula "1" entre la sujeción del mu-

elle y la culata para extraer las chave-

tas de válvula.

COMPROBACIÓN DE LA

VÁLVULA

1. Medir:• Holgura de vástago a guía

Fuera del valor especificado →

Cambiar la guía de válvula.

2. Cambiar: • Guía de válvula

Procedimiento de cambio:

Para facilitar el desmontaje, la insta-

lación y para mantener un ajuste cor-

recto, caliente la culata a más de 100

°C (212 °F).

a. Extraiga la guía de válvula con un extractor "1". b. Instale la nueva guía de válvula

con un extractor "1" y un mon-

tador de guías "2".

c. Después de instalar la guía de la válvula, practique un taladro en la

misma con un rectificador de

guías de válvula "3" para obtener

la holgura de vástago a guía cor-

recta.Después de cambiar la guía de válvu-

la rectifique el asiento.Compresor de muelle de

válvula:YM-4019/90890-04019

Holgura de vástago a guía = diámetro interior de la guía de

la válvula "a" – diámetro del

vástago de la válvula "b"

Holgura (de vástago a

guía):Admisión:

0.010–0.037 mm

(0.0004–0.0015 in)

(0.003 in)

Escape: 0.025–0.052 mm

(0.0010–0.0020 in)

(0.004 in)

Extractor de guías de vál-

vulas: Admisión: 4.0 mm (0.16

in)YM-4111/90890-04111

Escape:4.5 mm (0.18

in) YM-4116/90890-04116

Montador de guía de vál-

vula: Admisión: 4.0 mm (0.16

in)

YM-4112/90890-04112

Escape:4.5 mm (0.18

in)

YM-4117/90890-04117

Rectificador de guía de

válvula:

Admisión:4.0 mm (0.16

in)YM-4113/90890-04113

Escape:4.5 mm (0.18

in) YM-4118/90890-04118

Page 132 of 244

5-24

VÁLVULAS Y MUELLES DE VÁLVULAS

3. Comprobar:• Frontal de la válvulaPicadura/desgaste →Pulir el fron-

tal.

• Extremo del vástago de la válvula Forma de seta o diámetro mayor

que el cuerpo del vástago →Cam-

biar.

4. Medir: • Espesor del margen "a"

Fuera del valor especificado →

Cambiar.

5. Medir: • Descentramiento (vástago de la válvula)

Fuera del valor especificado →

Cambiar.

• Cuando monte una válvula nueva, cambie siempre la guía.

• Si extrae o cambia la válvula, cam- bie siempre la junta aceite.

6. Eliminar:• Depósitos de carbón

(del frontal y el asiento de la vál-

vula)

7. Comprobar:

• Asiento de la válvulaPicadura/desgaste →Rectificar el

frontal. 8. Medir:

• Anchura del asiento de la válvula "a"

Fuera del valor especificado →

Rectificar el asiento de la válvula.

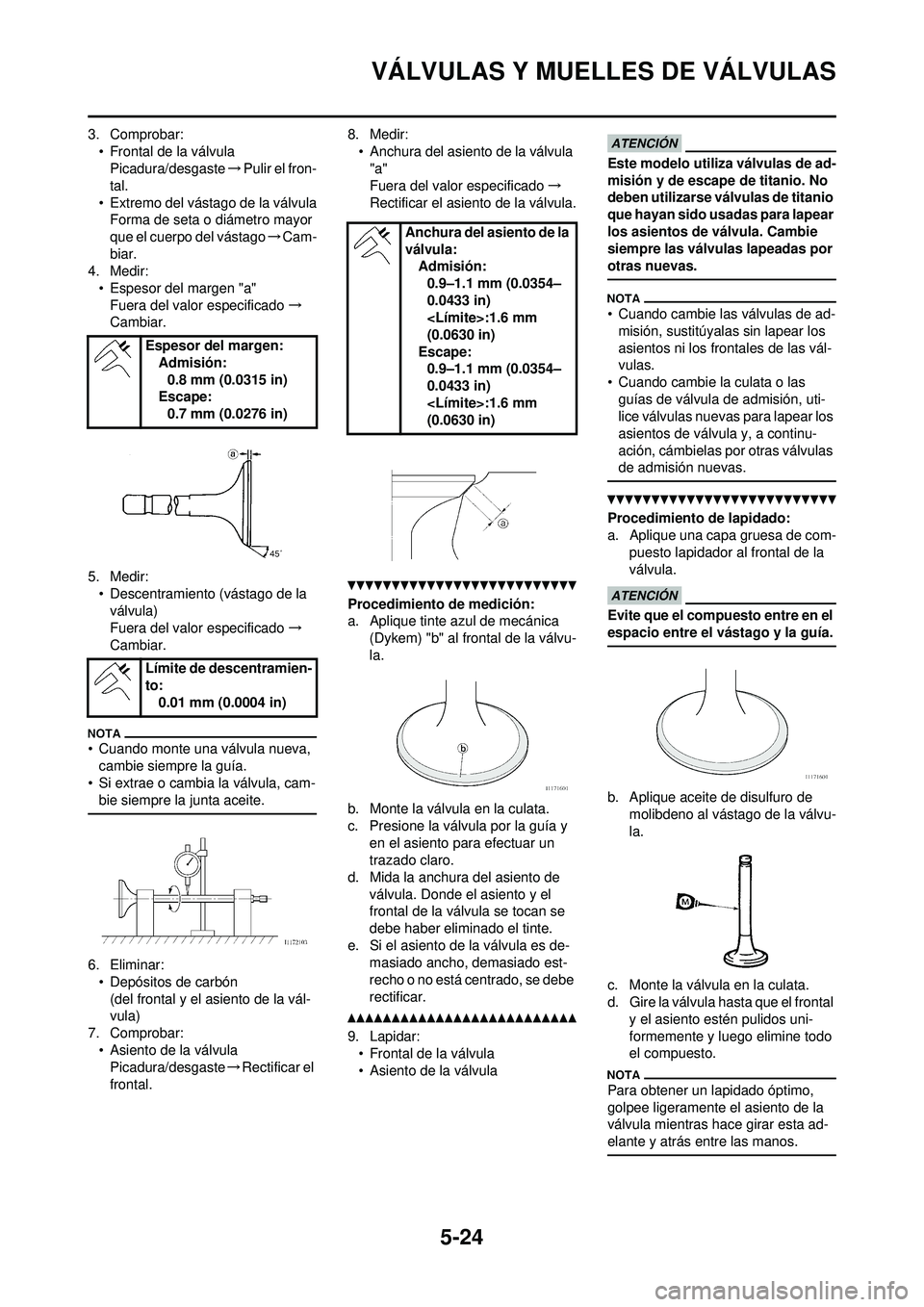

Procedimiento de medición:

a. Aplique tinte azul de mecánica (Dykem) "b" al frontal de la válvu-

la.

b. Monte la válvula en la culata.

c. Presione la válvula por la guía y en el asiento para efectuar un

trazado claro.

d. Mida la anchura del asiento de

válvula. Donde el asiento y el

frontal de la válvula se tocan se

debe haber eliminado el tinte.

e. Si el asiento de la válvula es de- masiado ancho, demasiado est-

recho o no está centrado, se debe

rectificar.

9. Lapidar:• Frontal de la válvula

• Asiento de la válvula

Este modelo utiliza válvulas de ad-

misión y de escape de titanio. No

deben utilizarse válvulas de titanio

que hayan sido usadas para lapear

los asientos de válvula. Cambie

siempre las válvulas lapeadas por

otras nuevas.

• Cuando cambie las válvulas de ad-misión, sustitúyalas sin lapear los

asientos ni los frontales de las vál-

vulas.

• Cuando cambie la culata o las

guías de válvula de admisión, uti-

lice válvulas nuevas para lapear los

asientos de válvula y, a continu-

ación, cámbielas por otras válvulas

de admisión nuevas.

Procedimiento de lapidado:

a. Aplique una capa gruesa de com- puesto lapidador al frontal de la

válvula.

Evite que el compuesto entre en el

espacio entre el vástago y la guía.

b. Aplique aceite de disulfuro de molibdeno al vástago de la válvu-

la.

c. Monte la válvula en la culata.

d. Gire la válvula hasta que el frontal y el asiento estén pulidos uni-

formemente y luego elimine todo

el compuesto.

Para obtener un lapidado óptimo,

golpee ligeramente el asiento de la

válvula mientras hace girar esta ad-

elante y atrás entre las manos.

Espesor del margen:Admisión:

0.8 mm (0.0315 in)

Escape: 0.7 mm (0.0276 in)

Límite de descentramien-

to: 0.01 mm (0.0004 in)

Anchura del asiento de la

válvula:Admisión:0.9–1.1 mm (0.0354–

0.0433 in)

(0.0630 in)

Escape: 0.9–1.1 mm (0.0354–

0.0433 in)

(0.0630 in)

Page 133 of 244

5-25

VÁLVULAS Y MUELLES DE VÁLVULAS

e. Aplique un compuesto lapidador fino al frontal de la válvula y repita

las operaciones anteriores.

Después de cada operación de lapi-

dado no olvide eliminar todo el com-

puesto del frontal y el asiento de la

válvula.

f. Aplique tinte azul de mecánica

(Dykem) al frontal de la válvula.

g. Monte la válvula en la culata.

h. Presione la válvula por la guía y

en el asiento para efectuar un

trazado claro.

i. Vuelva a medir la anchura del

asiento de válvula. Si la anchura

del asiento de la válvula está fu-

era del valor especificado, vuelva

a rectificar y a lapidar el asiento.

COMPROBACIÓN DE LOS

MUELLES DE VÁLVULA

1. Medir:• Longitud libre del muelle de la vál-vula "a"

Fuera del valor especificado →

Cambiar.

2. Medir: • Tensión del muelle comprimido

"a"

Fuera del valor especificado →

Cambiar. b. Longitud montada

3. Medir: • Inclinación del muelle "a"

Fuera del valor especificado →

Cambiar.

COMPROBACIÓN DE LOS

TAQUÉS

1. Comprobar: • LevantaválvulasRayaduras/daños →Cambiar los

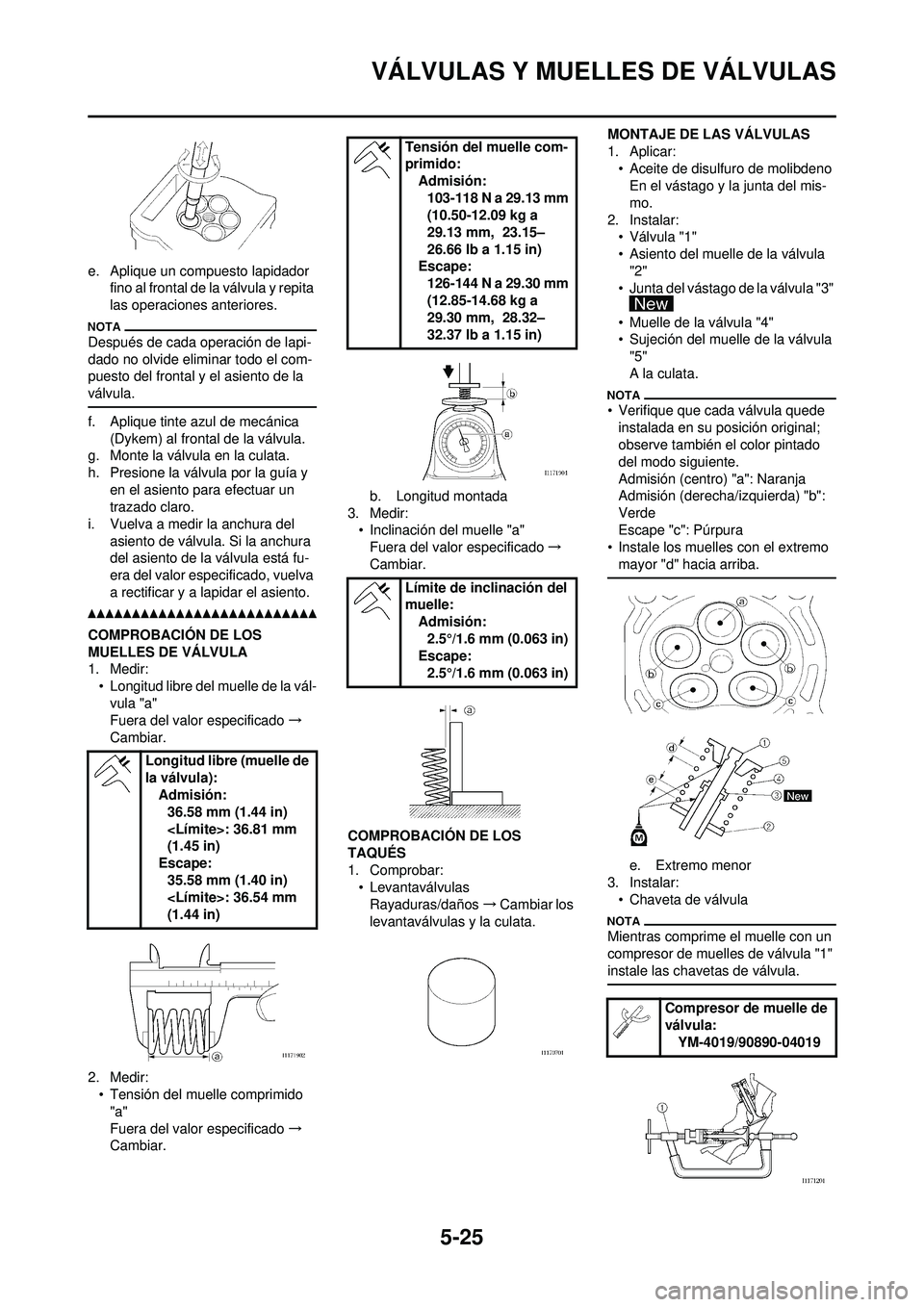

levantaválvulas y la culata. MONTAJE DE LAS VÁLVULAS

1. Aplicar:

• Aceite de disulfuro de molibdenoEn el vástago y la junta del mis-

mo.

2. Instalar: • Válvula "1"

• Asiento del muelle de la válvula "2"

• Junta del vástago de la válvula "3"

• Muelle de la válvula "4"

• Sujeción del muelle de la válvula

"5"

A la culata.

• Verifique que cada válvula quede instalada en su posición original;

observe también el color pintado

del modo siguiente.

Admisión (centro) "a": Naranja

Admisión (derecha/izquierda) "b":

Verde

Escape "c": Púrpura

• Instale los muelles con el extremo

mayor "d" hacia arriba.

e. Extremo menor

3. Instalar:

• Chaveta de válvula

Mientras comprime el muelle con un

compresor de muelles de válvula "1"

instale las chavetas de válvula.

Longitud libre (muelle de

la válvula): Admisión:

36.58 mm (1.44 in)

(1.45 in)

Escape: 35.58 mm (1.40 in)

(1.44 in)

Tensión del muelle com-

primido: Admisión:

103-118 N a 29.13 mm

(10.50-12.09 kg a

29.13 mm, 23.15–

26.66 lb a 1.15 in)

Escape: 126-144 N a 29.30 mm

(12.85-14.68 kg a

29.30 mm, 28.32–

32.37 lb a 1.15 in)

Límite de inclinación del

muelle: Admisión:2.5°/1.6 mm (0.063 in)

Escape: 2.5°/1.6 mm (0.063 in)

Compresor de muelle de

válvula:

YM-4019/90890-04019

Page 136 of 244

5-28

CILINDRO Y PISTÓN

DESMONTAJE DEL PISTÓN Y EL

ARO DEL PISTÓN

1. Extraer:• Clip del pasador de pistón "1"

• Pasador del pistón "2"

• Pistón "3"

• Haga marcas de identificación en cada cabeza de pistón como refer-

encia para el posterior montaje.

• Antes de extraer el pasador de pistón, desbarbe el surco del clip y

la zona del orificio del pasador. Si el

surco del pasador del pistón está

desbarbado pero sigue siendo difí-

cil extraer el pasador, utilice el ex-

tractor del pasador de pistón "4".

No utilice un martillo para extraer

el pasador del pistón.

2. Extraer:

• Aros del pistón "1"

Separe los extremos levantando al

mismo tiempo el aro por encima de la

corona del pistón como se muestra

en la ilustración.

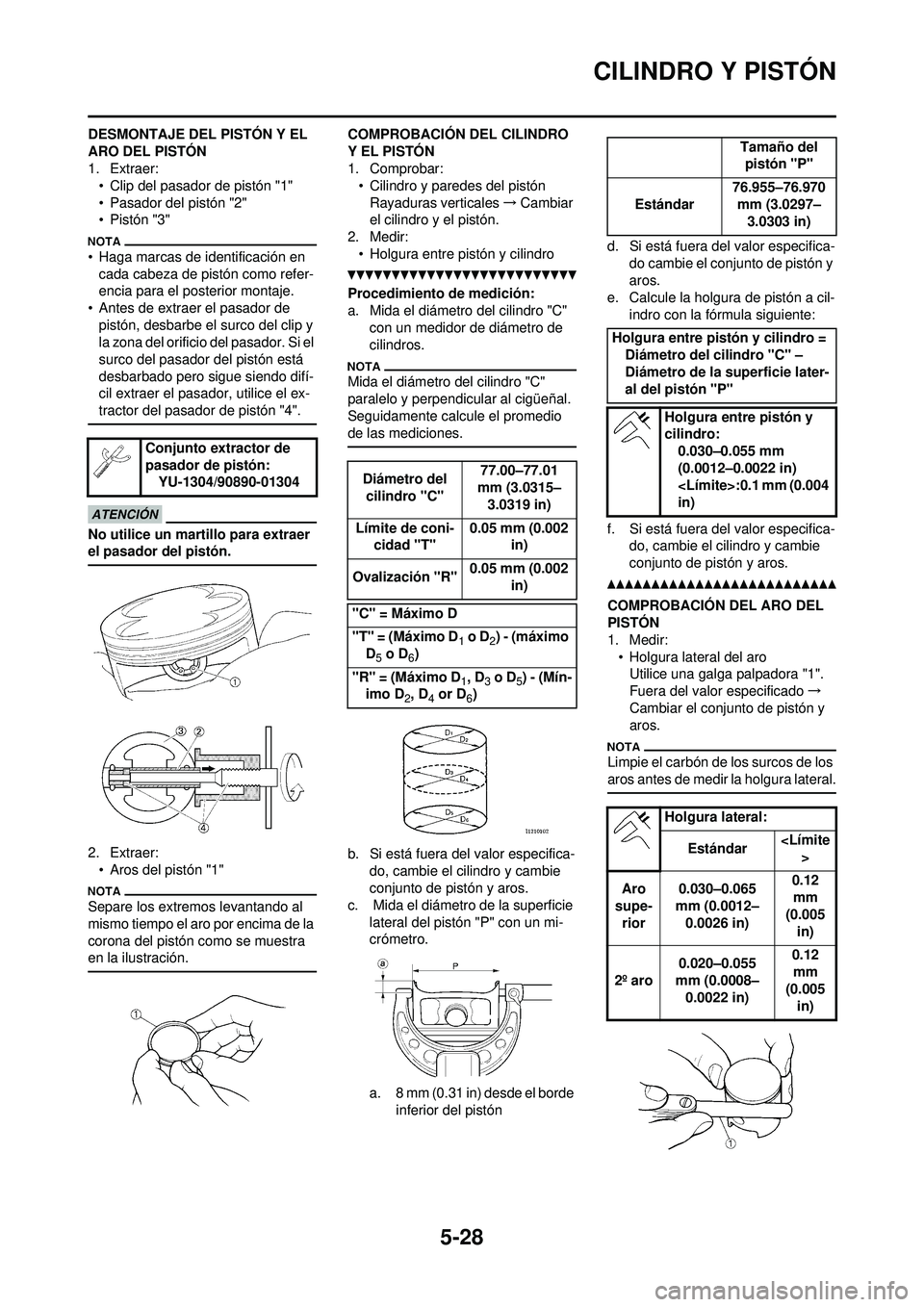

COMPROBACIÓN DEL CILINDRO

Y EL PISTÓN

1. Comprobar:• Cilindro y paredes del pistón

Rayaduras verticales →Cambiar

el cilindro y el pistón.

2. Medir:

• Holgura entre pistón y cilindro

Procedimiento de medición:

a. Mida el diámetro del cilindro "C" con un medidor de diámetro de

cilindros.

Mida el diámetro del cilindro "C"

paralelo y perpendicular al cigüeñal.

Seguidamente calcule el promedio

de las mediciones.

b. Si está fuera del valor especifica-do, cambie el cilindro y cambie

conjunto de pistón y aros.

c. Mida el diámetro de la superficie lateral del pistón "P" con un mi-

crómetro.

a. 8 mm (0.31 in) desde el borde inferior del pistón d. Si está fuera del valor especifica-

do cambie el conjunto de pistón y

aros.

e. Calcule la holgura de pistón a cil-

indro con la fórmula siguiente:

f. Si está fuera del valor especifica- do, cambie el cilindro y cambie

conjunto de pistón y aros.

COMPROBACIÓN DEL ARO DEL

PISTÓN

1. Medir:

• Holgura lateral del aroUtilice una galga palpadora "1".

Fuera del valor especificado →

Cambiar el conjunto de pistón y

aros.

Limpie el carbón de los surcos de los

aros antes de medir la holgura lateral.

Conjunto extractor de

pasador de pistón: YU-1304/90890-01304

Diámetro del cilindro "C" 77.00–77.01

mm (3.0315–

3.0319 in)

Límite de coni- cidad "T" 0.05 mm (0.002

in)

Ovalización "R" 0.05 mm (0.002

in)

"C" = Máximo D

"T" = (Máximo D

1 o D2) - (máximo

D

5 o D6)

"R" = (Máximo D

1, D3 o D5) - (Mín-

imo D

2, D4 or D6)

Tamaño del pistón "P"

Estándar 76.955–76.970

mm (3.0297–

3.0303 in)

Holgura entre pistón y cilindro = Diámetro del cilindro "C" –

Diámetro de la superficie later-

al del pistón "P"

Holgura entre pistón y

cilindro:0.030–0.055 mm

(0.0012–0.0022 in)

in)

Holgura lateral: Estándar

Aro

supe- rior 0.030–0.065

mm (0.0012– 0.0026 in) 0.12

mm

(0.005 in)

2º aro 0.020–0.055

mm (0.0008– 0.0022 in) 0.12

mm

(0.005 in)

Page 137 of 244

5-29

CILINDRO Y PISTÓN

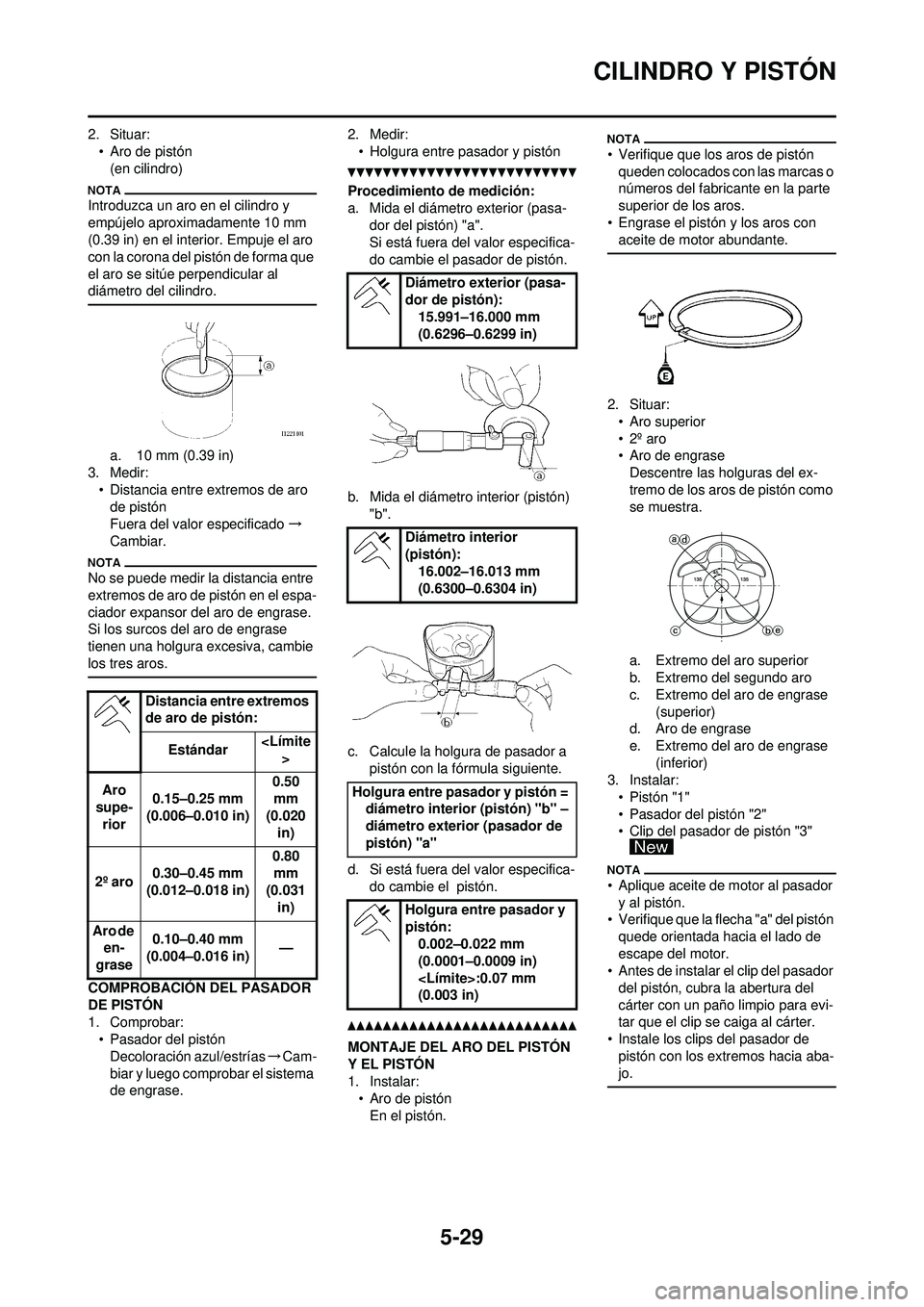

2. Situar:• Aro de pistón(en cilindro)

Introduzca un aro en el cilindro y

empújelo aproximadamente 10 mm

(0.39 in) en el interior. Empuje el aro

con la corona del pistón de forma que

el aro se sitúe perpendicular al

diámetro del cilindro.

a. 10 mm (0.39 in)

3. Medir:

• Distancia entre extremos de aro de pistón

Fuera del valor especificado →

Cambiar.

No se puede medir la distancia entre

extremos de aro de pistón en el espa-

ciador expansor del aro de engrase.

Si los surcos del aro de engrase

tienen una holgura excesiva, cambie

los tres aros.

COMPROBACIÓN DEL PASADOR

DE PISTÓN

1. Comprobar: • Pasador del pistón

Decoloración azul/estrías →Cam-

biar y luego comprobar el sistema

de engrase. 2. Medir:

• Holgura entre pasador y pistón

Procedimiento de medición:

a. Mida el diámetro exterior (pasa- dor del pistón) "a".

Si está fuera del valor especifica-

do cambie el pasador de pistón.

b. Mida el diámetro interior (pistón) "b".

c. Calcule la holgura de pasador a pistón con la fórmula siguiente.

d. Si está fuera del valor especifica- do cambie el pistón.

MONTAJE DEL ARO DEL PISTÓN

Y EL PISTÓN

1. Instalar:• Aro de pistón

En el pistón.

• Verifique que los aros de pistón queden colocados con las marcas o

números del fabricante en la parte

superior de los aros.

• Engrase el pistón y los aros con aceite de motor abundante.

2. Situar:• Aro superior

•2º aro

• Aro de engraseDescentre las holguras del ex-

tremo de los aros de pistón como

se muestra.

a. Extremo del aro superior

b. Extremo del segundo aro

c. Extremo del aro de engrase (superior)

d. Aro de engrase

e. Extremo del aro de engrase (inferior)

3. Instalar:

• Pistón "1"

• Pasador del pistón "2"

• Clip del pasador de pistón "3"

• Aplique aceite de motor al pasador y al pistón.

• Verifique que la flecha "a" del pistón

quede orientada hacia el lado de

escape del motor.

• Antes de instalar el clip del pasador

del pistón, cubra la abertura del

cárter con un paño limpio para evi-

tar que el clip se caiga al cárter.

• Instale los clips del pasador de pistón con los extremos hacia aba-

jo.

Distancia entre extremos

de aro de pistón:

Estándar

Aro

supe-

rior 0.15–0.25 mm

(0.006–0.010 in) 0.50

mm

(0.020 in)

2º aro 0.30–0.45 mm

(0.012–0.018 in) 0.80

mm

(0.031

in)

Aro de en-

grase 0.10–0.40 mm

(0.004–0.016 in) —

Diámetro exterior (pasa-

dor de pistón):

15.991–16.000 mm

(0.6296–0.6299 in)

Diámetro interior

(pistón): 16.002–16.013 mm

(0.6300–0.6304 in)

Holgura entre pasador y pistón = diámetro interior (pistón) "b" –

diámetro exterior (pasador de

pistón) "a"

Holgura entre pasador y

pistón:0.002–0.022 mm

(0.0001–0.0009 in)

(0.003 in)

Page 138 of 244

5-30

CILINDRO Y PISTÓN

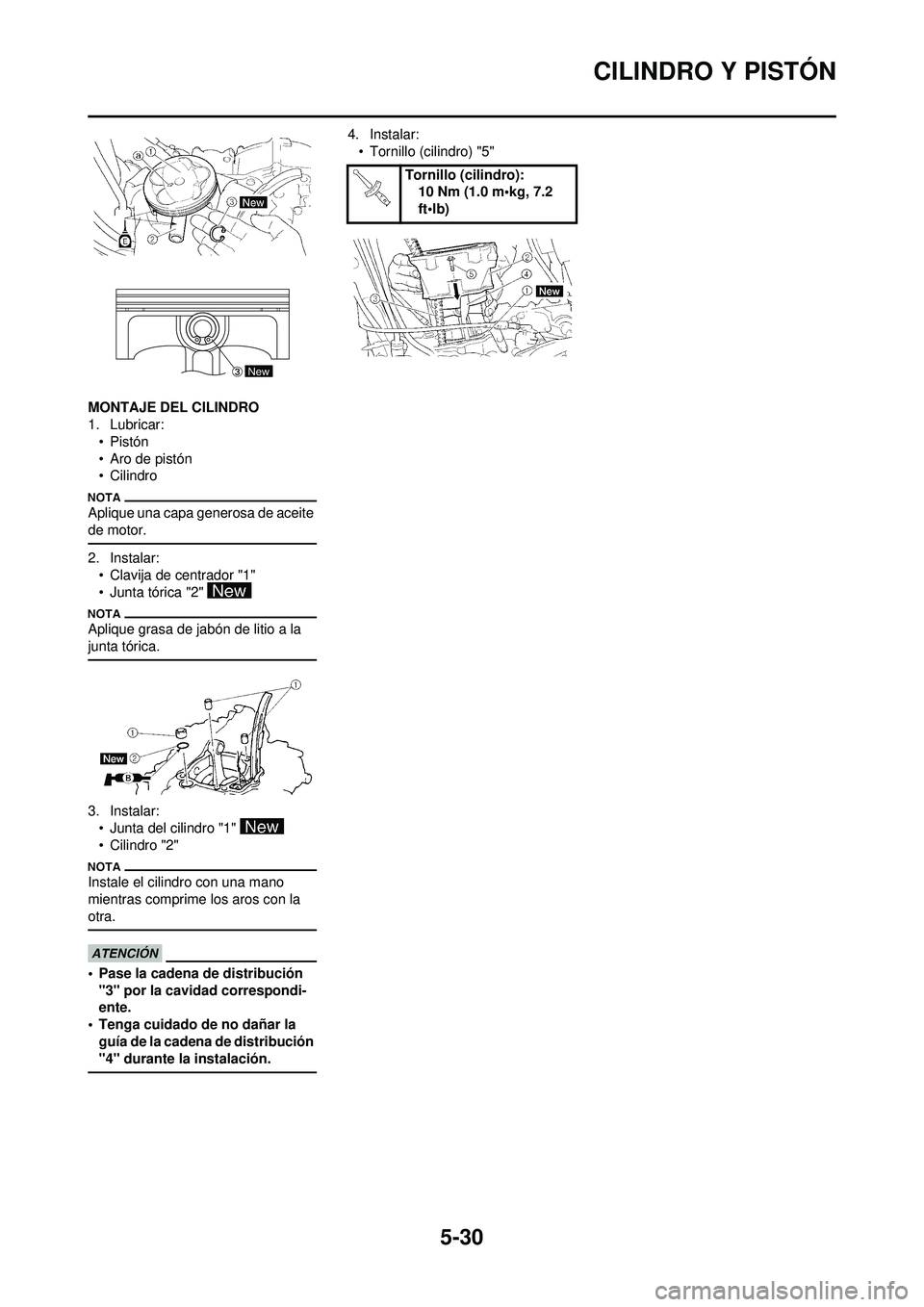

MONTAJE DEL CILINDRO

1. Lubricar:•Pistón

• Aro de pistón

• Cilindro

Aplique una capa generosa de aceite

de motor.

2. Instalar:• Clavija de centrador "1"

• Junta tórica "2"

Aplique grasa de jabón de litio a la

junta tórica.

3. Instalar:

• Junta del cilindro "1"

• Cilindro "2"

Instale el cilindro con una mano

mientras comprime los aros con la

otra.

• Pase la cadena de distribución "3" por la cavidad correspondi-

ente.

• Tenga cuidado de no dañar la guía de la cadena de distribución

"4" durante la instalación.

4. Instalar:

• Tornillo (cilindro) "5"

New

Tornillo (cilindro): 10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 141 of 244

5-33

EMBRAGUE

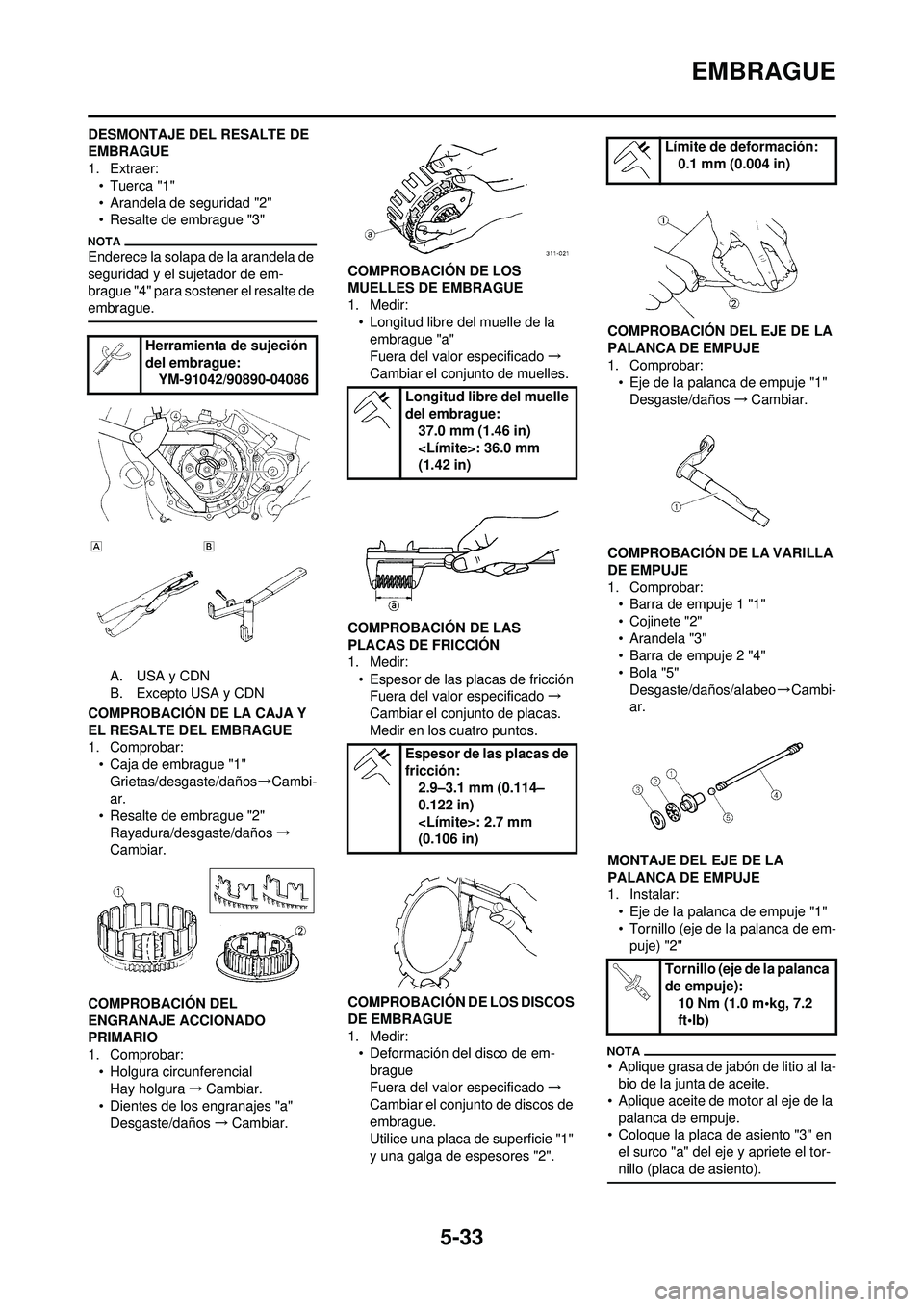

DESMONTAJE DEL RESALTE DE

EMBRAGUE

1. Extraer:•Tuerca "1"

• Arandela de seguridad "2"

• Resalte de embrague "3"

Enderece la solapa de la arandela de

seguridad y el sujetador de em-

brague "4" para sostener el resalte de

embrague.

A. USA y CDN

B. Excepto USA y CDN

COMPROBACIÓN DE LA CAJA Y

EL RESALTE DEL EMBRAGUE

1. Comprobar: • Caja de embrague "1"Grietas/desgaste/daños →Cambi-

ar.

• Resalte de embrague "2" Rayadura/desgaste/daños →

Cambiar.

COMPROBACIÓN DEL

ENGRANAJE ACCIONADO

PRIMARIO

1. Comprobar: • Holgura circunferencialHay holgura →Cambiar.

• Dientes de los engranajes "a" Desgaste/daños →Cambiar. COMPROBACIÓN DE LOS

MUELLES DE EMBRAGUE

1. Medir:

• Longitud libre del muelle de la embrague "a"

Fuera del valor especificado →

Cambiar el conjunto de muelles.

COMPROBACIÓN DE LAS

PLACAS DE FRICCIÓN

1. Medir: • Espesor de las placas de fricciónFuera del valor especificado →

Cambiar el conjunto de placas.

Medir en los cuatro puntos.

COMPROBACIÓN DE LOS DISCOS

DE EMBRAGUE

1. Medir: • Deformación del disco de em-

brague

Fuera del valor especificado →

Cambiar el conjunto de discos de

embrague.

Utilice una placa de superficie "1"

y una galga de espesores "2". COMPROBACIÓN DEL EJE DE LA

PALANCA DE EMPUJE

1. Comprobar:

• Eje de la palanca de empuje "1"Desgaste/daños →Cambiar.

COMPROBACIÓN DE LA VARILLA

DE EMPUJE

1. Comprobar: • Barra de empuje 1 "1"

• Cojinete "2"

• Arandela "3"

• Barra de empuje 2 "4"

•Bola "5"Desgaste/daños/alabeo →Cambi-

ar.

MONTAJE DEL EJE DE LA

PALANCA DE EMPUJE

1. Instalar: • Eje de la palanca de empuje "1"

• Tornillo (eje de la palanca de em-puje) "2"

• Aplique grasa de jabón de litio al la-bio de la junta de aceite.

• Aplique aceite de motor al eje de la

palanca de empuje.

• Coloque la placa de asiento "3" en

el surco "a" del eje y apriete el tor-

nillo (placa de asiento).

Herramienta de sujeción

del embrague: YM-91042/90890-04086

Longitud libre del muelle

del embrague:

37.0 mm (1.46 in)

(1.42 in)

Espesor de las placas de

fricción: 2.9–3.1 mm (0.114–

0.122 in)

(0.106 in)

Límite de deformación: 0.1 mm (0.004 in)

Tornillo (eje de la palanca

de empuje): 10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 152 of 244

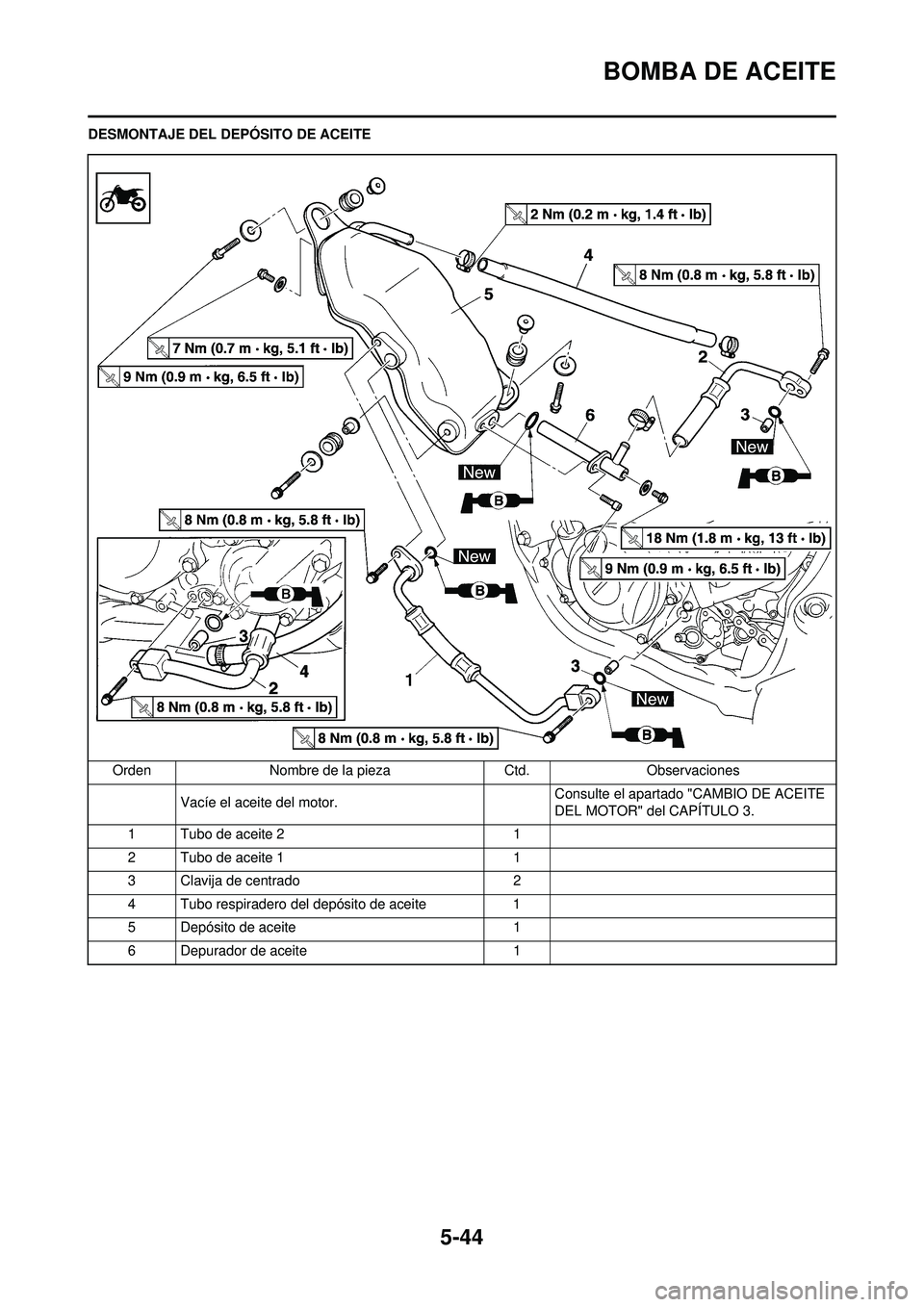

5-44

BOMBA DE ACEITE

DESMONTAJE DEL DEPÓSITO DE ACEITEOrden Nombre de la pieza Ctd.Observaciones

Vacíe el aceite del motor. Consulte el apartado "CAMBIO DE ACEITE

DEL MOTOR" del CAPÍTULO 3.

1 Tubo de aceite 2 1

2 Tubo de aceite 1 1

3 Clavija de centrado 2

4 Tubo respiradero del depósito de aceite 1

5 Depósito de aceite 1

6 Depurador de aceite 1