YAMAHA WR 450F 2008 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2008, Model line: WR 450F, Model: YAMAHA WR 450F 2008Pages: 226, PDF-Größe: 14 MB

Page 111 of 226

5-15

NOCKENWELLEN

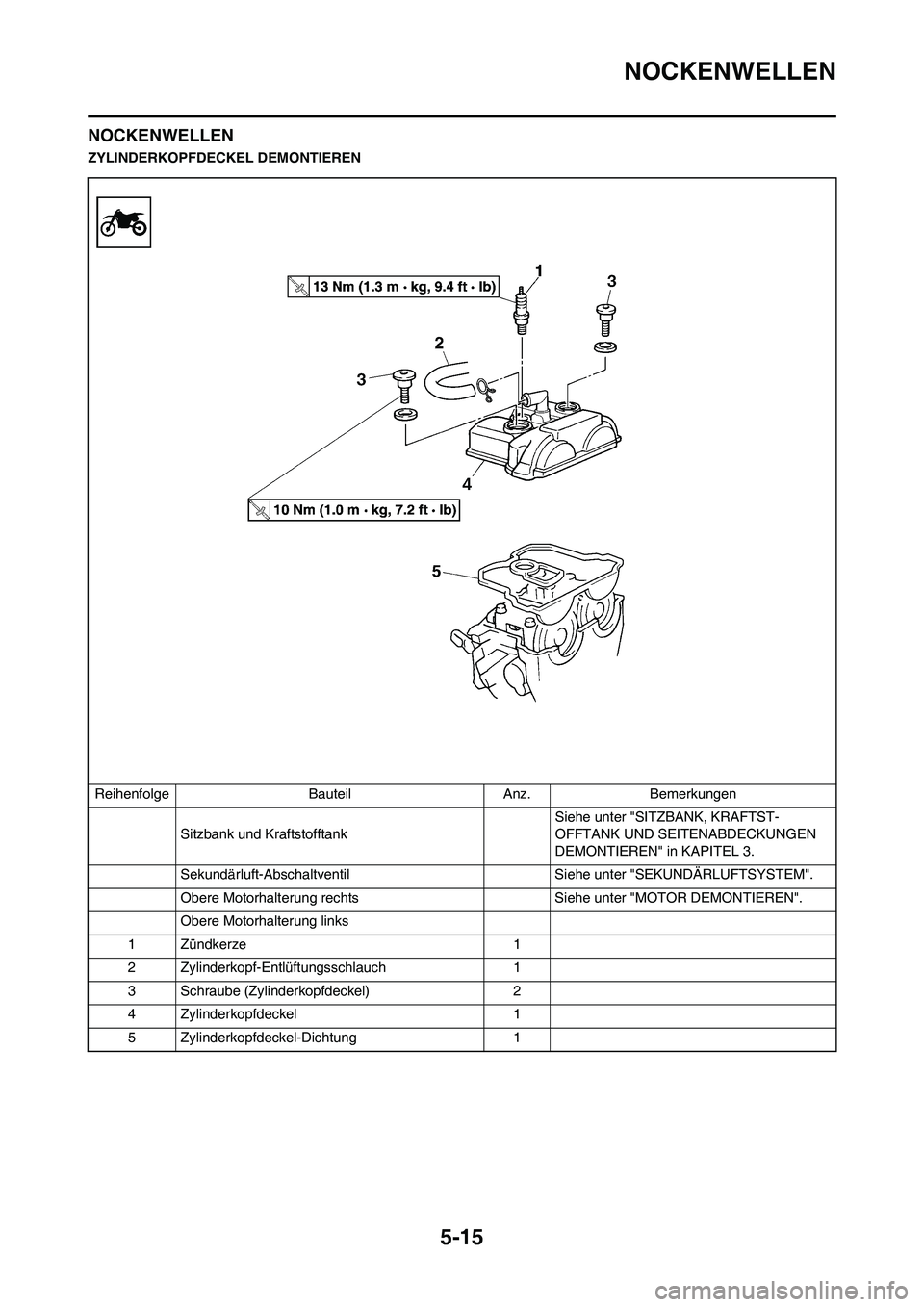

NOCKENWELLEN

ZYLINDERKOPFDECKEL DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN

DEMONTIEREN" in KAPITEL 3.

Sekundärluft-Abschaltventil Siehe unter "SEKUNDÄRLUFTSYSTEM".

Obere Motorhalterung rechts Siehe unter "MOTOR DEMONTIEREN".

Obere Motorhalterung links

1 Zündkerze 1

2 Zylinderkopf-Entlüftungsschlauch 1

3 Schraube (Zylinderkopfdeckel) 2

4 Zylinderkopfdeckel 1

5 Zylinderkopfdeckel-Dichtung 1

Page 112 of 226

5-16

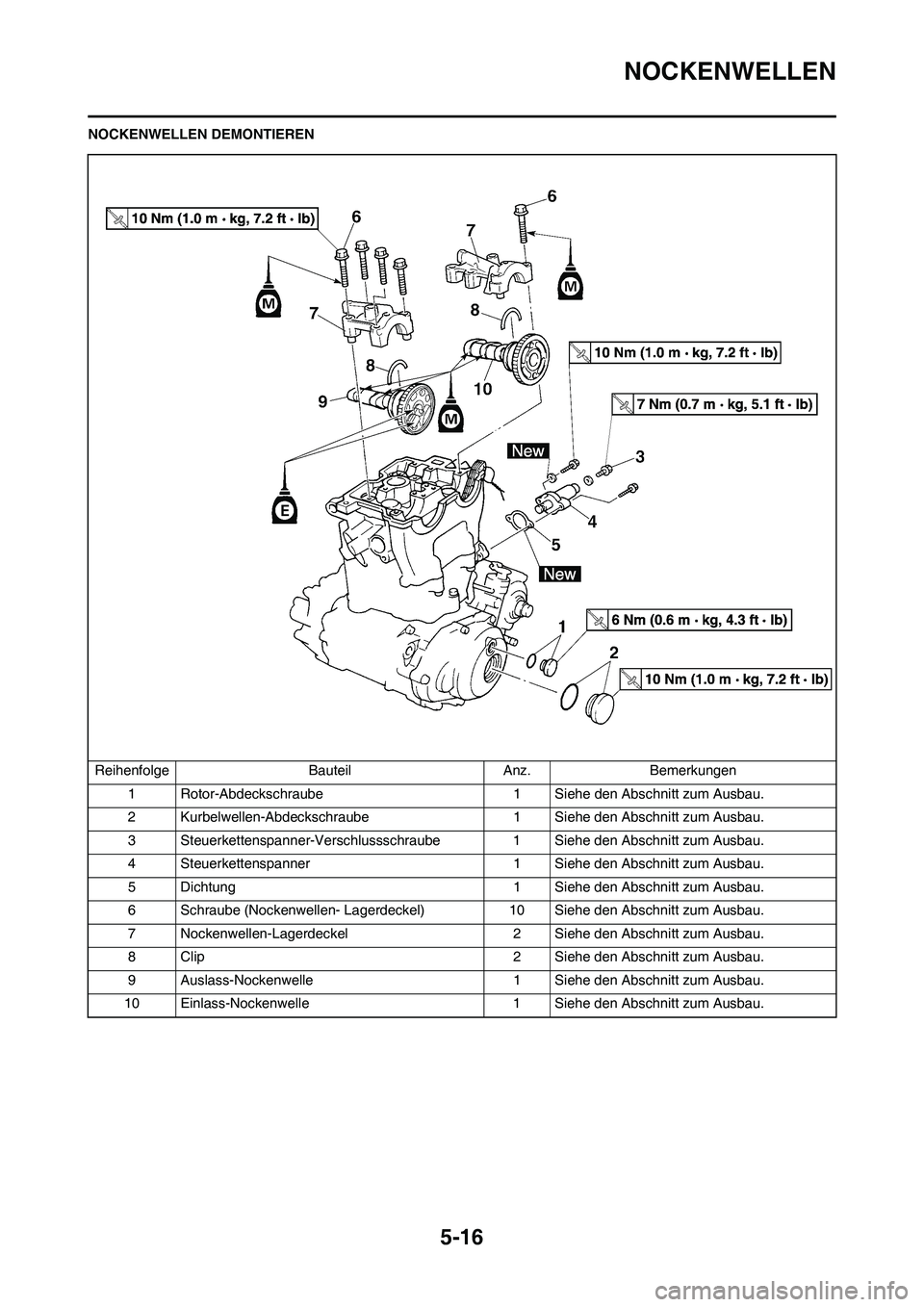

NOCKENWELLEN

NOCKENWELLEN DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

1 Rotor-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

2 Kurbelwellen-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

3 Steuerkettenspanner-Verschlussschraube 1 Siehe den Abschnitt zum Ausbau.

4 Steuerkettenspanner 1 Siehe den Abschnitt zum Ausbau.

5 Dichtung 1 Siehe den Abschnitt zum Ausbau.

6 Schraube (Nockenwellen- Lagerdeckel) 10 Siehe den Abschnitt zum Ausbau.

7 Nockenwellen-Lagerdeckel 2 Siehe den Abschnitt zum Ausbau.

8 Clip 2 Siehe den Abschnitt zum Ausbau.

9 Auslass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

10 Einlass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

Page 113 of 226

5-17

NOCKENWELLEN

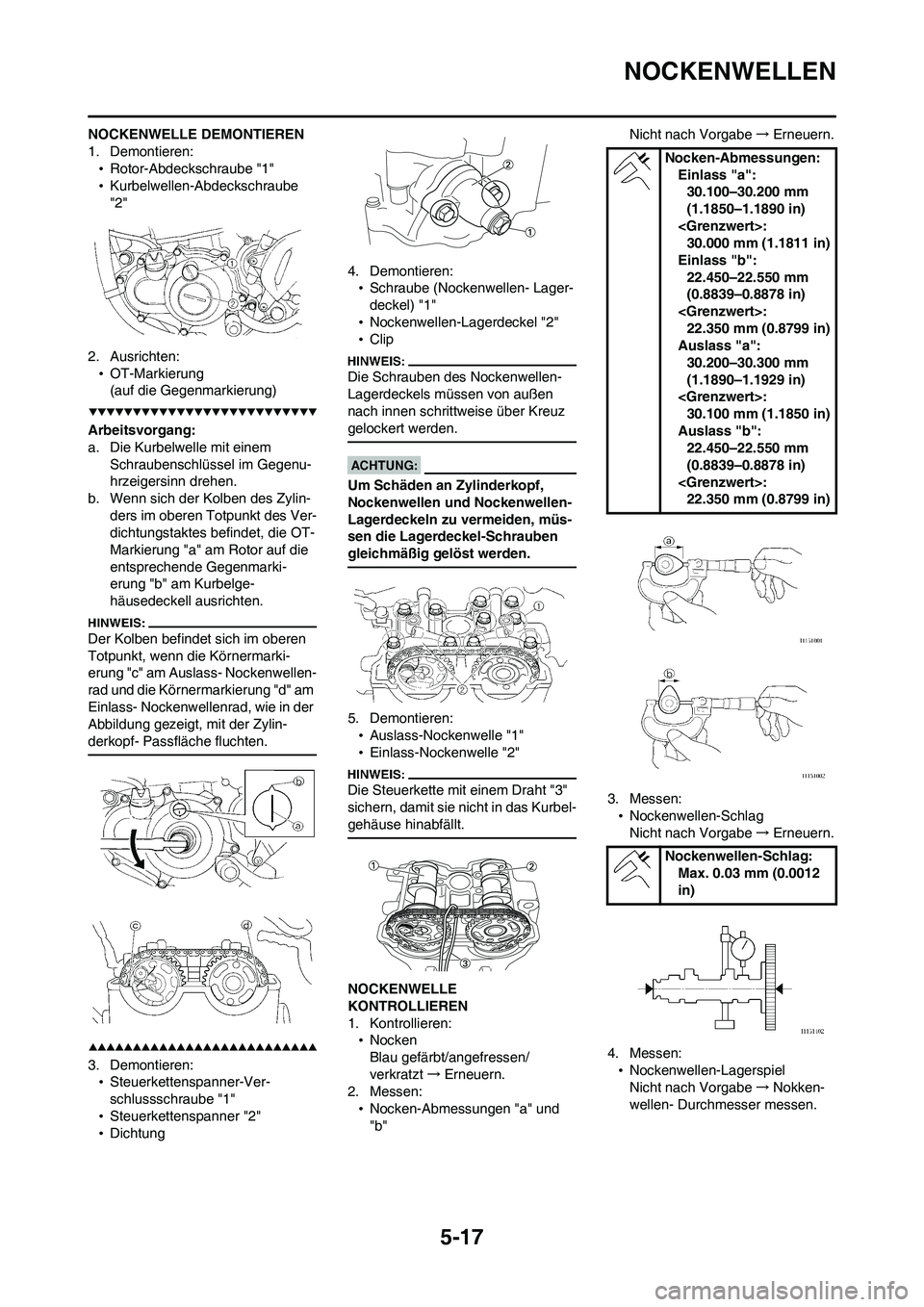

NOCKENWELLE DEMONTIEREN

1. Demontieren:

•Rotor-Abdeckschraube "1"

•Kurbelwellen-Abdeckschraube

"2"

2. Ausrichten:

•OT-Markierung

(auf die Gegenmarkierung)

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Gegenu-

hrzeigersinn drehen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckell ausrichten.

Der Kolben befindet sich im oberen

Totpunkt, wenn die Körnermarki-

erung "c" am Auslass- Nockenwellen-

rad und die Körnermarkierung "d" am

Einlass- Nockenwellenrad, wie in der

Abbildung gezeigt, mit der Zylin-

derkopf- Passfläche fluchten.

3. Demontieren:

•Steuerkettenspanner-Ver-

schlussschraube "1"

•Steuerkettenspanner "2"

•Dichtung4. Demontieren:

•Schraube (Nockenwellen- Lager-

deckel) "1"

•Nockenwellen-Lagerdeckel "2"

•Clip

Die Schrauben des Nockenwellen-

Lagerdeckels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel-Schrauben

gleichmäßig gelöst werden.

5. Demontieren:

•Auslass-Nockenwelle "1"

•Einlass-Nockenwelle "2"

Die Steuerkette mit einem Draht "3"

sichern, damit sie nicht in das Kurbel-

gehäuse hinabfällt.

NOCKENWELLE

KONTROLLIEREN

1. Kontrollieren:

•Nocken

Blau gefärbt/angefressen/

verkratzt→Erneuern.

2. Messen:

•Nocken-Abmessungen "a" und

"b"Nicht nach Vorgabe→Erneuern.

3. Messen:

•Nockenwellen-Schlag

Nicht nach Vorgabe→Erneuern.

4. Messen:

•Nockenwellen-Lagerspiel

Nicht nach Vorgabe→Nokken-

wellen- Durchmesser messen.

Nocken-Abmessungen:

Einlass "a":

30.100–30.200 mm

(1.1850–1.1890 in)

30.000 mm (1.1811 in)

Einlass "b":

22.450–22.550 mm

(0.8839–0.8878 in)

22.350 mm (0.8799 in)

Auslass "a":

30.200–30.300 mm

(1.1890–1.1929 in)

30.100 mm (1.1850 in)

Auslass "b":

22.450–22.550 mm

(0.8839–0.8878 in)

22.350 mm (0.8799 in)

Nockenwellen-Schlag:

Max. 0.03 mm (0.0012

in)

Page 114 of 226

5-18

NOCKENWELLEN

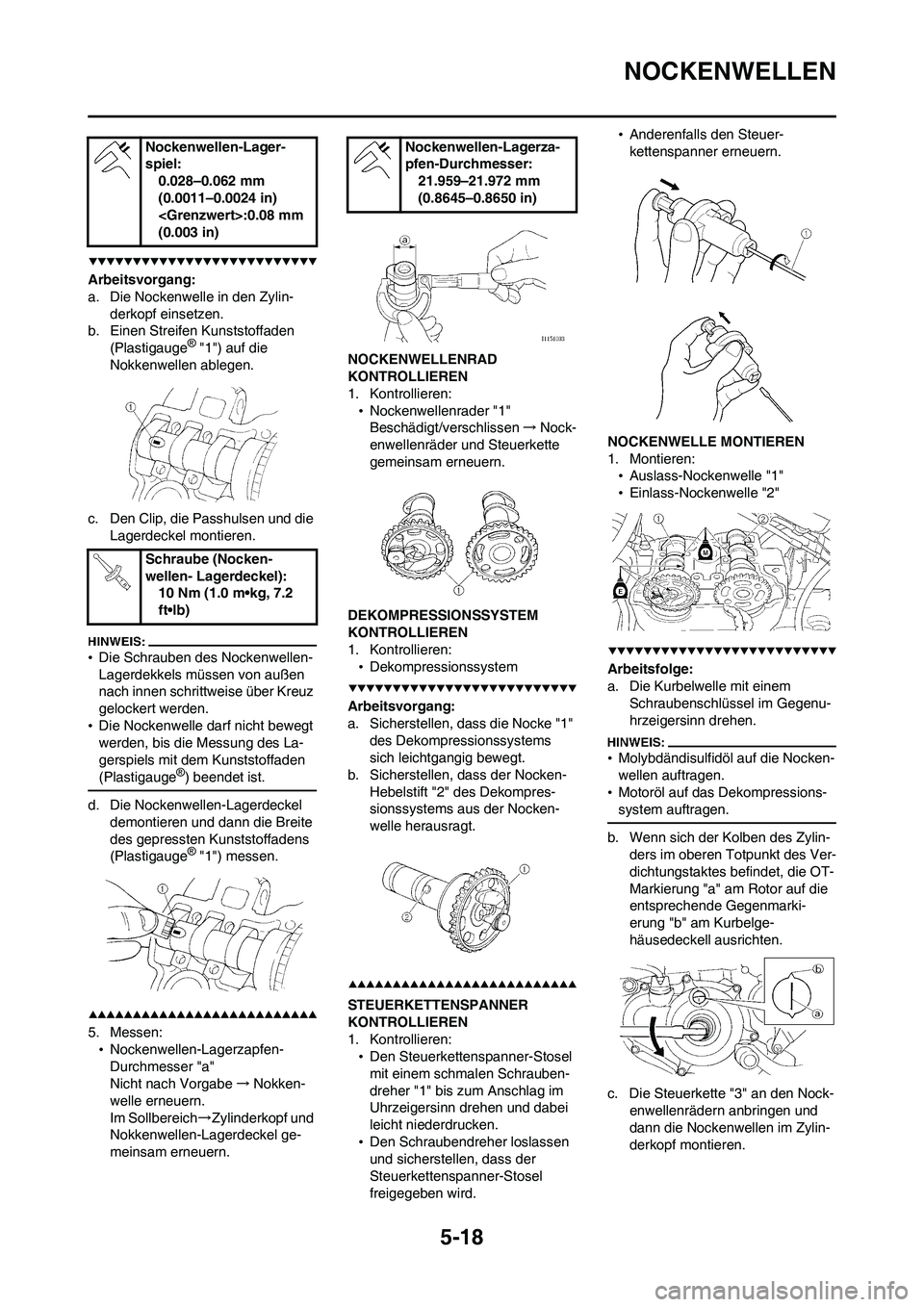

Arbeitsvorgang:

a. Die Nockenwelle in den Zylin-

derkopf einsetzen.

b. Einen Streifen Kunststoffaden

(Plastigauge

® "1") auf die

Nokkenwellen ablegen.

c. Den Clip, die Passhulsen und die

Lagerdeckel montieren.

•Die Schrauben des Nockenwellen-

Lagerdekkels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

•Die Nockenwelle darf nicht bewegt

werden, bis die Messung des La-

gerspiels mit dem Kunststoffaden

(Plastigauge

®) beendet ist.

d. Die Nockenwellen-Lagerdeckel

demontieren und dann die Breite

des gepressten Kunststoffadens

(Plastigauge

® "1") messen.

5. Messen:

•Nockenwellen-Lagerzapfen-

Durchmesser "a"

Nicht nach Vorgabe→Nokken-

welle erneuern.

Im Sollbereich→Zylinderkopf und

Nokkenwellen-Lagerdeckel ge-

meinsam erneuern.NOCKENWELLENRAD

KONTROLLIEREN

1. Kontrollieren:

•Nockenwellenrader "1"

Beschädigt/verschlissen→Nock-

enwellenräder und Steuerkette

gemeinsam erneuern.

DEKOMPRESSIONSSYSTEM

KONTROLLIEREN

1. Kontrollieren:

•Dekompressionssystem

Arbeitsvorgang:

a. Sicherstellen, dass die Nocke "1"

des Dekompressionssystems

sich leichtgangig bewegt.

b. Sicherstellen, dass der Nocken-

Hebelstift "2" des Dekompres-

sionssystems aus der Nocken-

welle herausragt.

STEUERKETTENSPANNER

KONTROLLIEREN

1. Kontrollieren:

•Den Steuerkettenspanner-Stosel

mit einem schmalen Schrauben-

dreher "1" bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrucken.

•Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stosel

freigegeben wird.•Anderenfalls den Steuer-

kettenspanner erneuern.

NOCKENWELLE MONTIEREN

1. Montieren:

•Auslass-Nockenwelle "1"

•Einlass-Nockenwelle "2"

Arbeitsfolge:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Gegenu-

hrzeigersinn drehen.

•Molybdändisulfidöl auf die Nocken-

wellen auftragen.

•Motoröl auf das Dekompressions-

system auftragen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckell ausrichten.

c. Die Steuerkette "3" an den Nock-

enwellenrädern anbringen und

dann die Nockenwellen im Zylin-

derkopf montieren. Nockenwellen-Lager-

spiel:

0.028–0.062 mm

(0.0011–0.0024 in)

(0.003 in)

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Nockenwellen-Lagerza-

pfen-Durchmesser:

21.959–21.972 mm

(0.8645–0.8650 in)

Page 115 of 226

5-19

NOCKENWELLEN

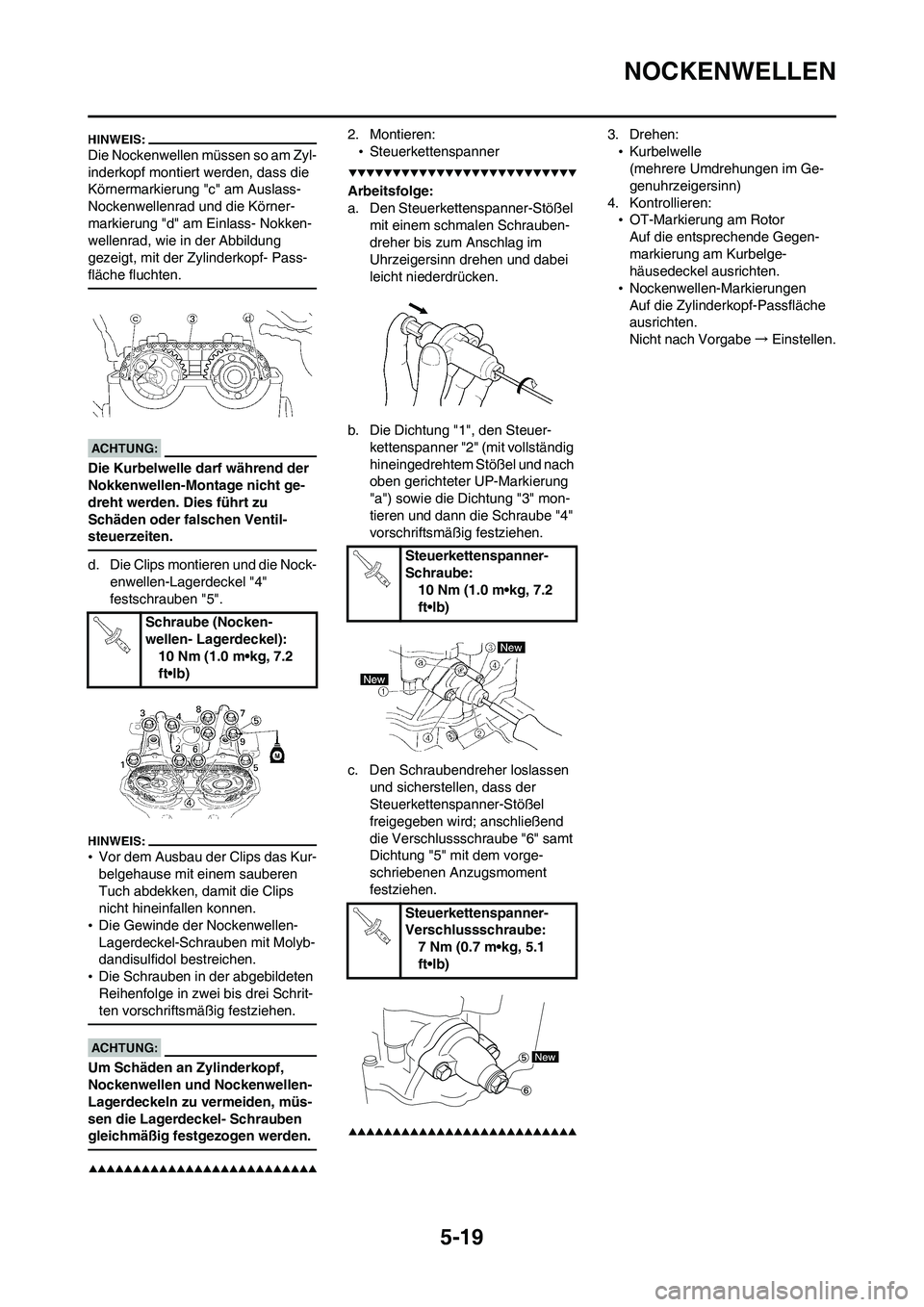

Die Nockenwellen müssen so am Zyl-

inderkopf montiert werden, dass die

Körnermarkierung "c" am Auslass-

Nockenwellenrad und die Körner-

markierung "d" am Einlass- Nokken-

wellenrad, wie in der Abbildung

gezeigt, mit der Zylinderkopf- Pass-

fläche fluchten.

Die Kurbelwelle darf während der

Nokkenwellen-Montage nicht ge-

dreht werden. Dies führt zu

Schäden oder falschen Ventil-

steuerzeiten.

d. Die Clips montieren und die Nock-

enwellen-Lagerdeckel "4"

festschrauben "5".

•Vor dem Ausbau der Clips das Kur-

belgehause mit einem sauberen

Tuch abdekken, damit die Clips

nicht hineinfallen konnen.

•Die Gewinde der Nockenwellen-

Lagerdeckel-Schrauben mit Molyb-

dandisulfidol bestreichen.

•Die Schrauben in der abgebildeten

Reihenfolge in zwei bis drei Schrit-

ten vorschriftsmäßig festziehen.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel- Schrauben

gleichmäßig festgezogen werden.

2. Montieren:

•Steuerkettenspanner

Arbeitsfolge:

a. Den Steuerkettenspanner-Stößel

mit einem schmalen Schrauben-

dreher bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrücken.

b. Die Dichtung "1", den Steuer-

kettenspanner "2" (mit vollständig

hineingedrehtem Stößel und nach

oben gerichteter UP-Markierung

"a") sowie die Dichtung "3" mon-

tieren und dann die Schraube "4"

vorschriftsmäßig festziehen.

c. Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stößel

freigegeben wird; anschließend

die Verschlussschraube "6" samt

Dichtung "5" mit dem vorge-

schriebenen Anzugsmoment

festziehen.

3. Drehen:

•Kurbelwelle

(mehrere Umdrehungen im Ge-

genuhrzeigersinn)

4. Kontrollieren:

•OT-Markierung am Rotor

Auf die entsprechende Gegen-

markierung am Kurbelge-

häusedeckel ausrichten.

•Nockenwellen-Markierungen

Auf die Zylinderkopf-Passfläche

ausrichten.

Nicht nach Vorgabe→Einstellen.

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Schraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Verschlussschraube:

7 Nm (0.7 m•kg, 5.1

ft•lb)

Page 116 of 226

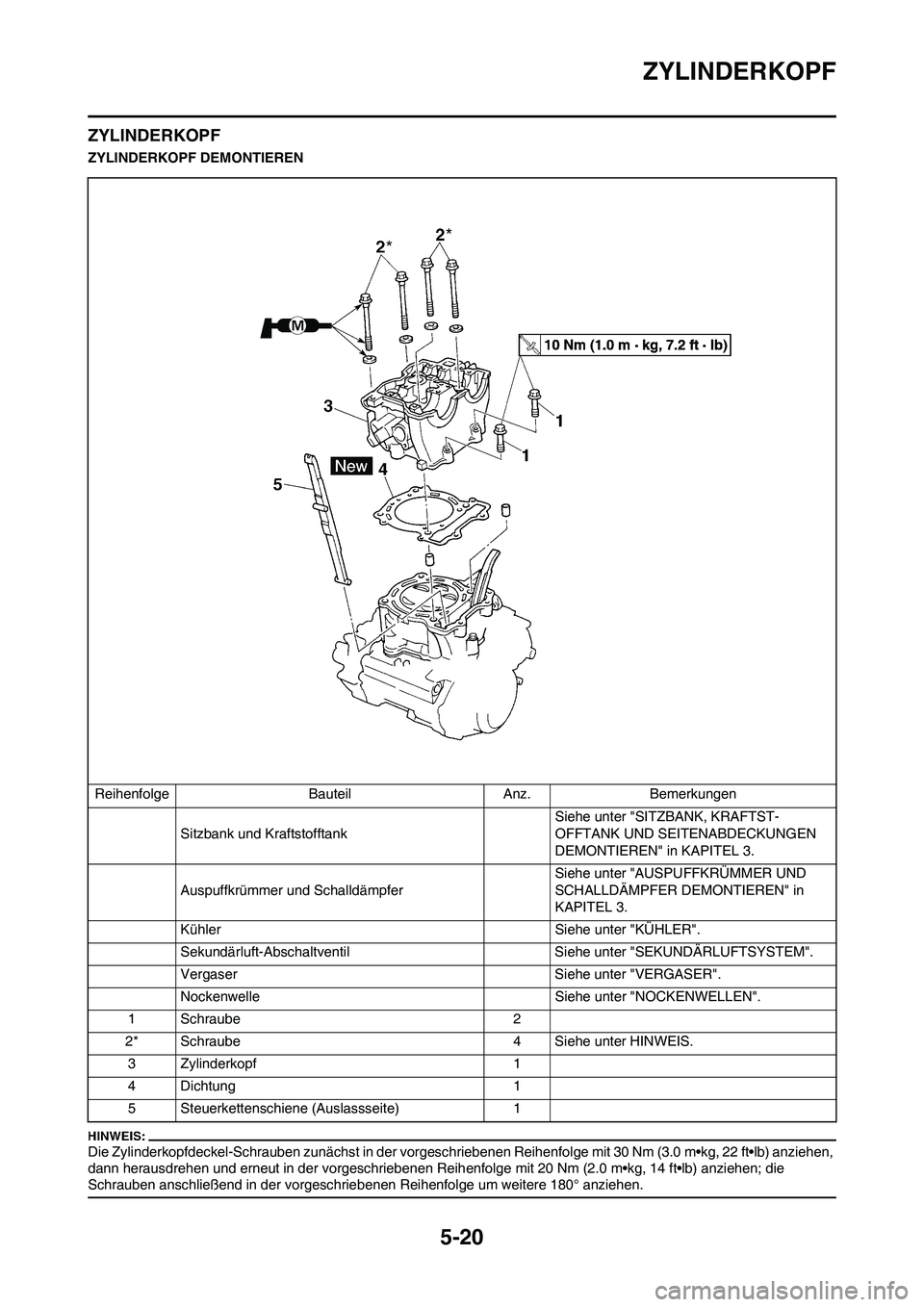

5-20

ZYLINDERKOPF

ZYLINDERKOPF

ZYLINDERKOPF DEMONTIEREN

Die Zylinderkopfdeckel-Schrauben zunächst in der vorgeschriebenen Reihenfolge mit 30 Nm (3.0 m•kg, 22 ft•lb) anziehen,

dann herausdrehen und erneut in der vorgeschriebenen Reihenfolge mit 20 Nm (2.0 m•kg, 14 ft•lb) anziehen; die

Schrauben anschließend in der vorgeschriebenen Reihenfolge um weitere 180° anziehen.

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN

DEMONTIEREN" in KAPITEL 3.

Auspuffkrümmer und SchalldämpferSiehe unter "AUSPUFFKRÜMMER UND

SCHALLDÄMPFER DEMONTIEREN" in

KAPITEL 3.

Kühler Siehe unter "KÜHLER".

Sekundärluft-Abschaltventil Siehe unter "SEKUNDÄRLUFTSYSTEM".

Vergaser Siehe unter "VERGASER".

Nockenwelle Siehe unter "NOCKENWELLEN".

1Schraube 2

2* Schraube 4 Siehe unter HINWEIS.

3 Zylinderkopf 1

4 Dichtung 1

5 Steuerkettenschiene (Auslassseite) 1

Page 117 of 226

5-21

ZYLINDERKOPF

ZYLINDERKOPF

KONTROLLIEREN

1. Entfernen:

•Kohleablagerungen (im Bren-

nraum)

Einen abgerundeten Schaber ver-

wenden.

Keine scharfkantigen Gegenstande

benutzen, um Beschadigungen oder

Kratzer an folgenden Stellen zu ver-

meiden:

•Zundkerzenbohrungs-Gewinde

•Ventilsitze

2. Kontrollieren:

•Zylinderkopf

Verkratzt/beschädigt→Erneuern.

3. Messen:

•Zylinderkopf-Verzug

Nicht nach Vorgabe→Planschleif-

en.

Verzug messen und korrigieren:

a. Ein Haarlineal und eine Fuhlerle-

hre auf den Zylinderkopf legen.

b. Den Verzug mit einer Fuhlerlehre

messen.

c. Falls der Verzug nicht im Soll-

bereich ist, muss der Zylinderkopf

plangeschliffen werden.

d. Den Zylinderkopf mit Nassschleif-

papier der Körnung 400–600 auf

einer planen Unterlage in einer

Achterbewegung abschleifen.

Den Zylinderkopf mehrmals drehen,

um einen gleichmäßigen Abschliff zu

gewährleisten.

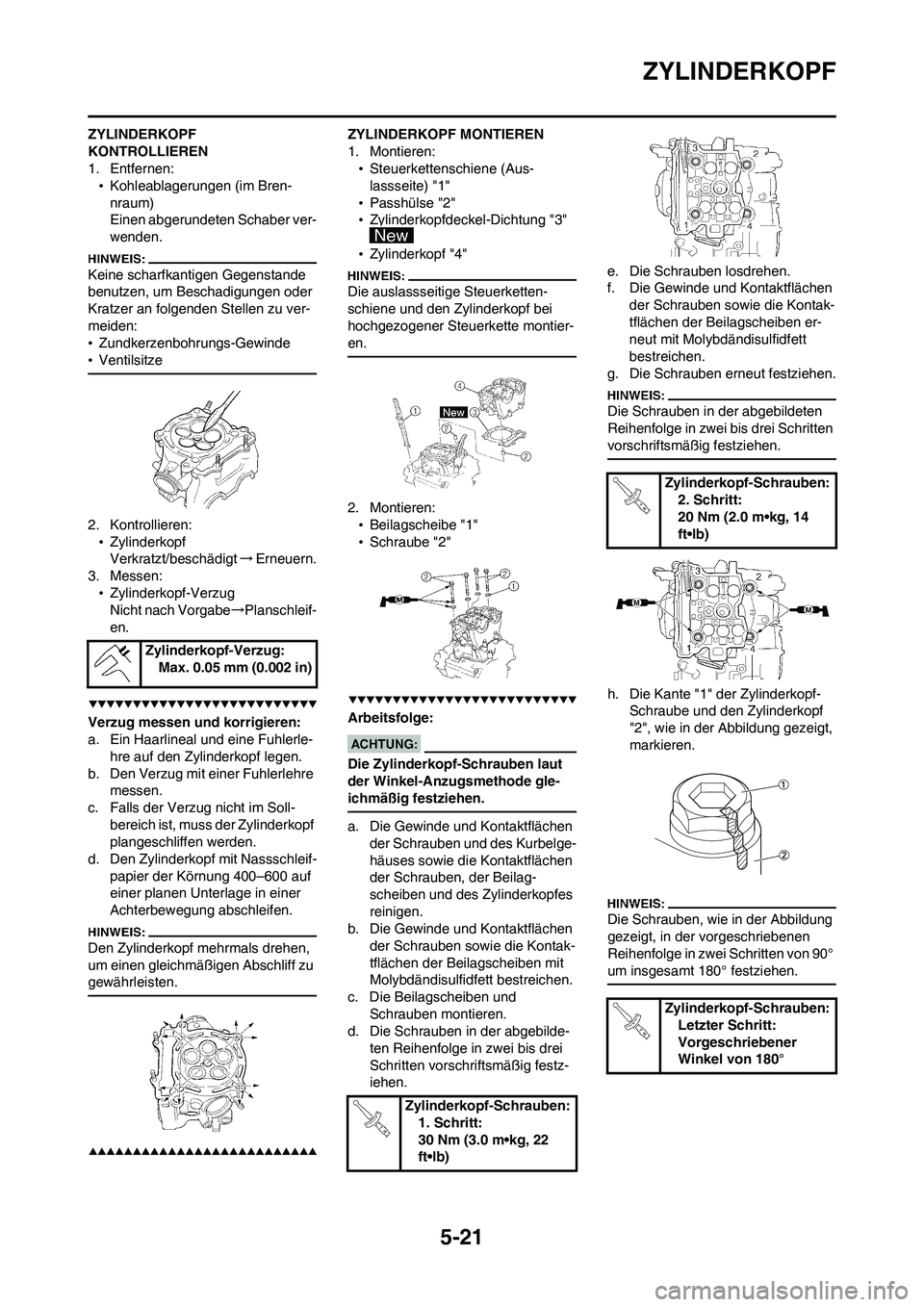

ZYLINDERKOPF MONTIEREN

1. Montieren:

•Steuerkettenschiene (Aus-

lassseite) "1"

•Passhülse "2"

•Zylinderkopfdeckel-Dichtung "3"

•Zylinderkopf "4"

Die auslassseitige Steuerketten-

schiene und den Zylinderkopf bei

hochgezogener Steuerkette montier-

en.

2. Montieren:

•Beilagscheibe "1"

•Schraube "2"

Arbeitsfolge:

Die Zylinderkopf-Schrauben laut

der Winkel-Anzugsmethode gle-

ichmäßig festziehen.

a. Die Gewinde und Kontaktflächen

der Schrauben und des Kurbelge-

häuses sowie die Kontaktflächen

der Schrauben, der Beilag-

scheiben und des Zylinderkopfes

reinigen.

b. Die Gewinde und Kontaktflächen

der Schrauben sowie die Kontak-

tflächen der Beilagscheiben mit

Molybdändisulfidfett bestreichen.

c. Die Beilagscheiben und

Schrauben montieren.

d. Die Schrauben in der abgebilde-

ten Reihenfolge in zwei bis drei

Schritten vorschriftsmäßig festz-

iehen.e. Die Schrauben losdrehen.

f. Die Gewinde und Kontaktflächen

der Schrauben sowie die Kontak-

tflächen der Beilagscheiben er-

neut mit Molybdändisulfidfett

bestreichen.

g. Die Schrauben erneut festziehen.

Die Schrauben in der abgebildeten

Reihenfolge in zwei bis drei Schritten

vorschriftsmäßig festziehen.

h. Die Kante "1" der Zylinderkopf-

Schraube und den Zylinderkopf

"2", wie in der Abbildung gezeigt,

markieren.

Die Schrauben, wie in der Abbildung

gezeigt, in der vorgeschriebenen

Reihenfolge in zwei Schritten von 90°

um insgesamt 180° festziehen.

Zylinderkopf-Verzug:

Max. 0.05 mm (0.002 in)

Zylinderkopf-Schrauben:

1. Schritt:

30 Nm (3.0 m•kg, 22

ft•lb)

Zylinderkopf-Schrauben:

2. Schritt:

20 Nm (2.0 m•kg, 14

ft•lb)

Zylinderkopf-Schrauben:

Letzter Schritt:

Vorgeschriebener

Winkel von 180°

Page 118 of 226

5-22

ZYLINDERKOPF

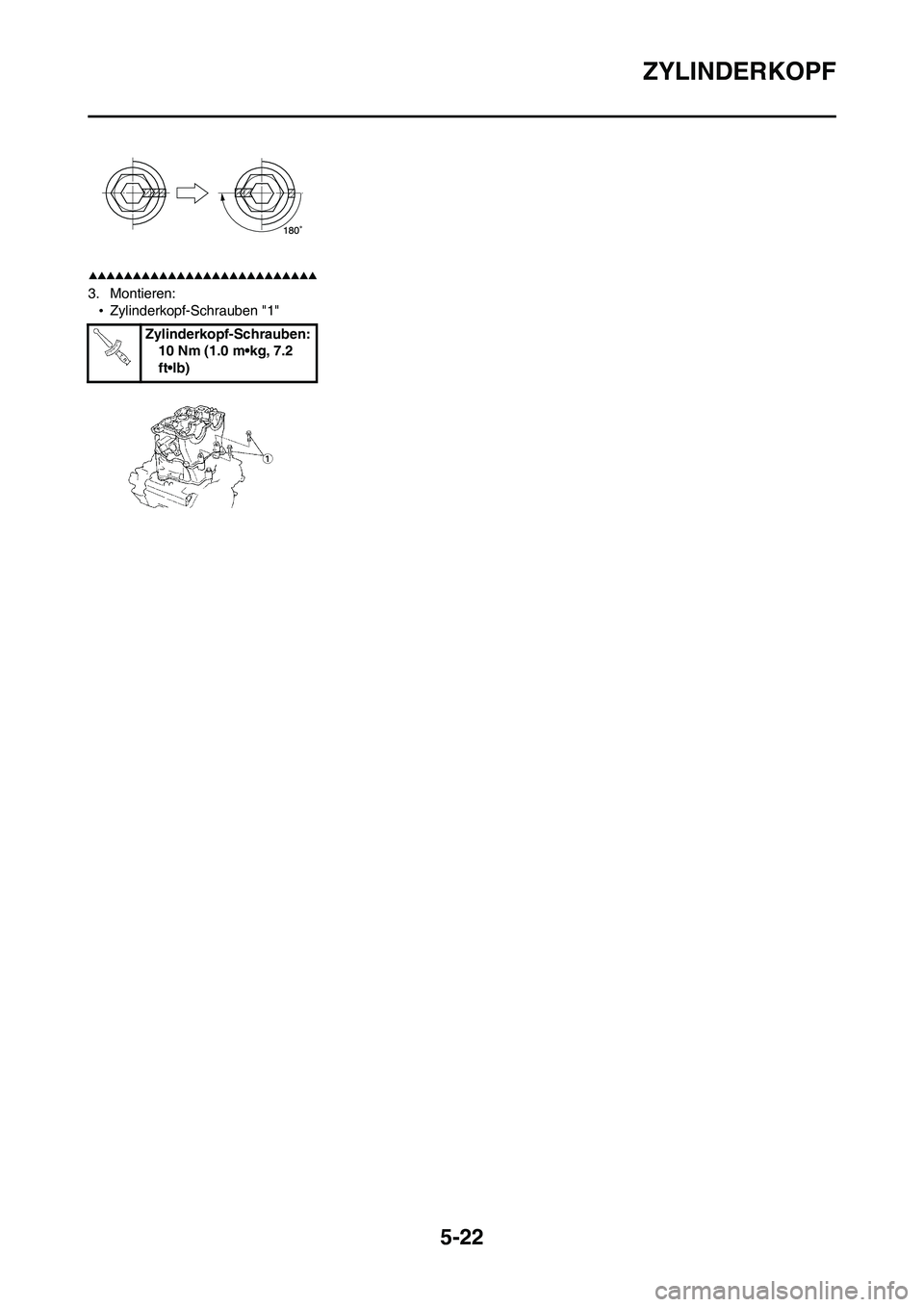

3. Montieren:

•Zylinderkopf-Schrauben "1"

Zylinderkopf-Schrauben:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 119 of 226

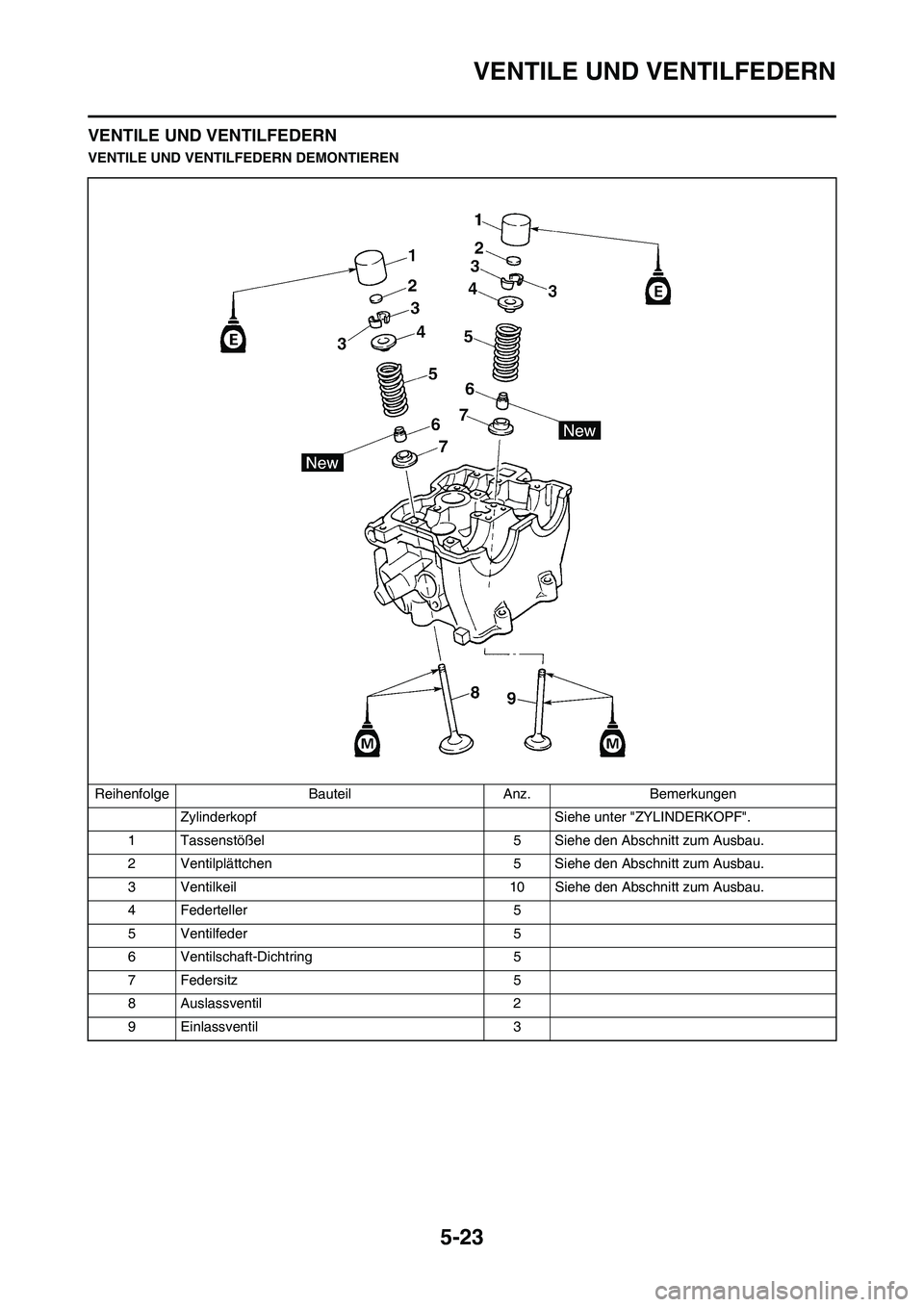

5-23

VENTILE UND VENTILFEDERN

VENTILE UND VENTILFEDERN

VENTILE UND VENTILFEDERN DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Zylinderkopf Siehe unter "ZYLINDERKOPF".

1 Tassenstößel 5 Siehe den Abschnitt zum Ausbau.

2 Ventilplättchen 5 Siehe den Abschnitt zum Ausbau.

3 Ventilkeil 10 Siehe den Abschnitt zum Ausbau.

4 Federteller 5

5 Ventilfeder 5

6 Ventilschaft-Dichtring 5

7 Federsitz 5

8 Auslassventil 2

9 Einlassventil 3

Page 120 of 226

5-24

VENTILE UND VENTILFEDERN

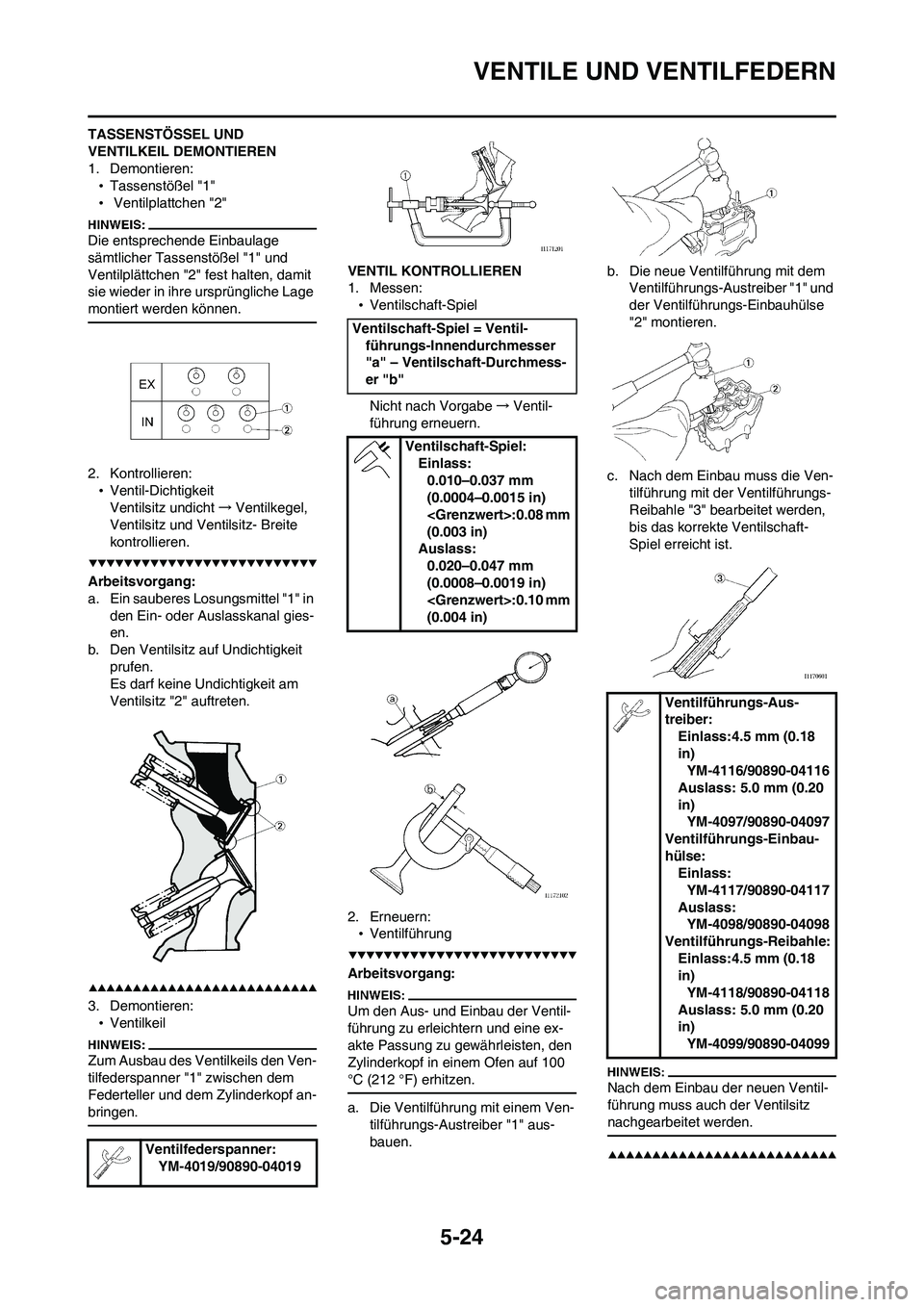

TASSENSTÖSSEL UND

VENTILKEIL DEMONTIEREN

1. Demontieren:

•Tassenstößel "1"

• Ventilplattchen "2"

Die entsprechende Einbaulage

sämtlicher Tassenstößel "1" und

Ventilplättchen "2" fest halten, damit

sie wieder in ihre ursprüngliche Lage

montiert werden können.

2. Kontrollieren:

•Ventil-Dichtigkeit

Ventilsitz undicht→Ventilkegel,

Ventilsitz und Ventilsitz- Breite

kontrollieren.

Arbeitsvorgang:

a. Ein sauberes Losungsmittel "1" in

den Ein- oder Auslasskanal gies-

en.

b. Den Ventilsitz auf Undichtigkeit

prufen.

Es darf keine Undichtigkeit am

Ventilsitz "2" auftreten.

3. Demontieren:

•Ventilkeil

Zum Ausbau des Ventilkeils den Ven-

tilfederspanner "1" zwischen dem

Federteller und dem Zylinderkopf an-

bringen.

VENTIL KONTROLLIEREN

1. Messen:

•Ventilschaft-Spiel

Nicht nach Vorgabe→Ventil-

führung erneuern.

2. Erneuern:

•Ventilführung

Arbeitsvorgang:

Um den Aus- und Einbau der Ventil-

führung zu erleichtern und eine ex-

akte Passung zu gewährleisten, den

Zylinderkopf in einem Ofen auf 100

°C (212 °F) erhitzen.

a. Die Ventilführung mit einem Ven-

tilführungs-Austreiber "1" aus-

bauen.b. Die neue Ventilführung mit dem

Ventilführungs-Austreiber "1" und

der Ventilführungs-Einbauhülse

"2" montieren.

c. Nach dem Einbau muss die Ven-

tilführung mit der Ventilführungs-

Reibahle "3" bearbeitet werden,

bis das korrekte Ventilschaft-

Spiel erreicht ist.

Nach dem Einbau der neuen Ventil-

führung muss auch der Ventilsitz

nachgearbeitet werden.

Ventilfederspanner:

YM-4019/90890-04019

Ventilschaft-Spiel = Ventil-

führungs-Innendurchmesser

"a" – Ventilschaft-Durchmess-

er "b"

Ventilschaft-Spiel:

Einlass:

0.010–0.037 mm

(0.0004–0.0015 in)

(0.003 in)

Auslass:

0.020–0.047 mm

(0.0008–0.0019 in)

(0.004 in)

Ventilführungs-Aus-

treiber:

Einlass:4.5 mm (0.18

in)

YM-4116/90890-04116

Auslass: 5.0 mm (0.20

in)

YM-4097/90890-04097

Ventilführungs-Einbau-

hülse:

Einlass:

YM-4117/90890-04117

Auslass:

YM-4098/90890-04098

Ventilführungs-Reibahle:

Einlass:4.5 mm (0.18

in)

YM-4118/90890-04118

Auslass: 5.0 mm (0.20

in)

YM-4099/90890-04099