ESP YAMAHA YZ250F 2009 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2009, Model line: YZ250F, Model: YAMAHA YZ250F 2009Pages: 196, PDF-Größe: 12.8 MB

Page 26 of 196

2-5

WARTUNGSDATEN

Ventilschaft-Durchmesser (Einlass) 3.975–3.990 mm (0.1565–0.1571 in) 3.945 mm

(0.1553 in)

Ventilschaft-Durchmesser (Auslass) 4.460–4.475 mm (0.1756–0.1762 in) 4.430 mm

(0.1744 in)

Ventilführungs-Innendurchmesser (Einlass) 4.000–4.012 mm (0.1575–0.1580 in) 4.050 mm

(0.1594 in)

Ventilführungs-Innendurchmesser (Auslass) 4.500–4.512 mm (0.1772–0.1776 in) 4.550 mm

(0.1791 in)

Ventilschaft-Spiel (Einlass) 0.010–0.037 mm (0.0004–0.0015 in) 0.08 mm (0.003

in)

Ventilschaft-Spiel (Auslass) 0.025–0.052 mm (0.0010–0.0020 in) 0.10 mm (0.004

in)

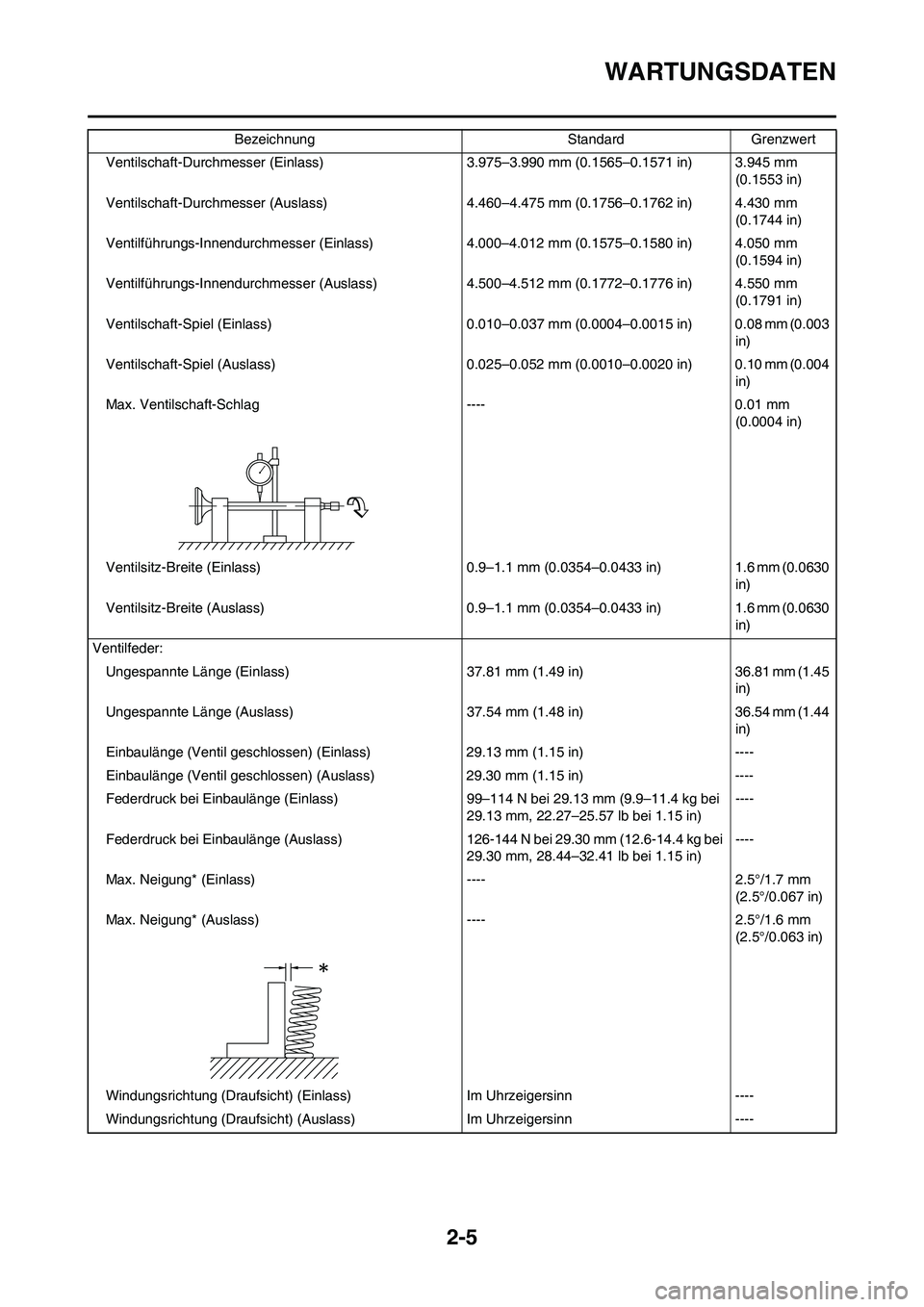

Max. Ventilschaft-Schlag ---- 0.01 mm

(0.0004 in)

Ventilsitz-Breite (Einlass) 0.9–1.1 mm (0.0354–0.0433 in) 1.6 mm (0.0630

in)

Ventilsitz-Breite (Auslass) 0.9–1.1 mm (0.0354–0.0433 in) 1.6 mm (0.0630

in)

Ventilfeder:

Ungespannte Länge (Einlass) 37.81 mm (1.49 in) 36.81 mm (1.45

in)

Ungespannte Länge (Auslass) 37.54 mm (1.48 in) 36.54 mm (1.44

in)

Einbaulänge (Ventil geschlossen) (Einlass) 29.13 mm (1.15 in) ----

Einbaulänge (Ventil geschlossen) (Auslass) 29.30 mm (1.15 in) ----

Federdruck bei Einbaulänge (Einlass) 99–114 N bei 29.13 mm (9.9–11.4 kg bei

29.13 mm, 22.27–25.57 lb bei 1.15 in)----

Federdruck bei Einbaulänge (Auslass) 126-144 N bei 29.30 mm (12.6-14.4 kg bei

29.30 mm, 28.44–32.41 lb bei 1.15 in)----

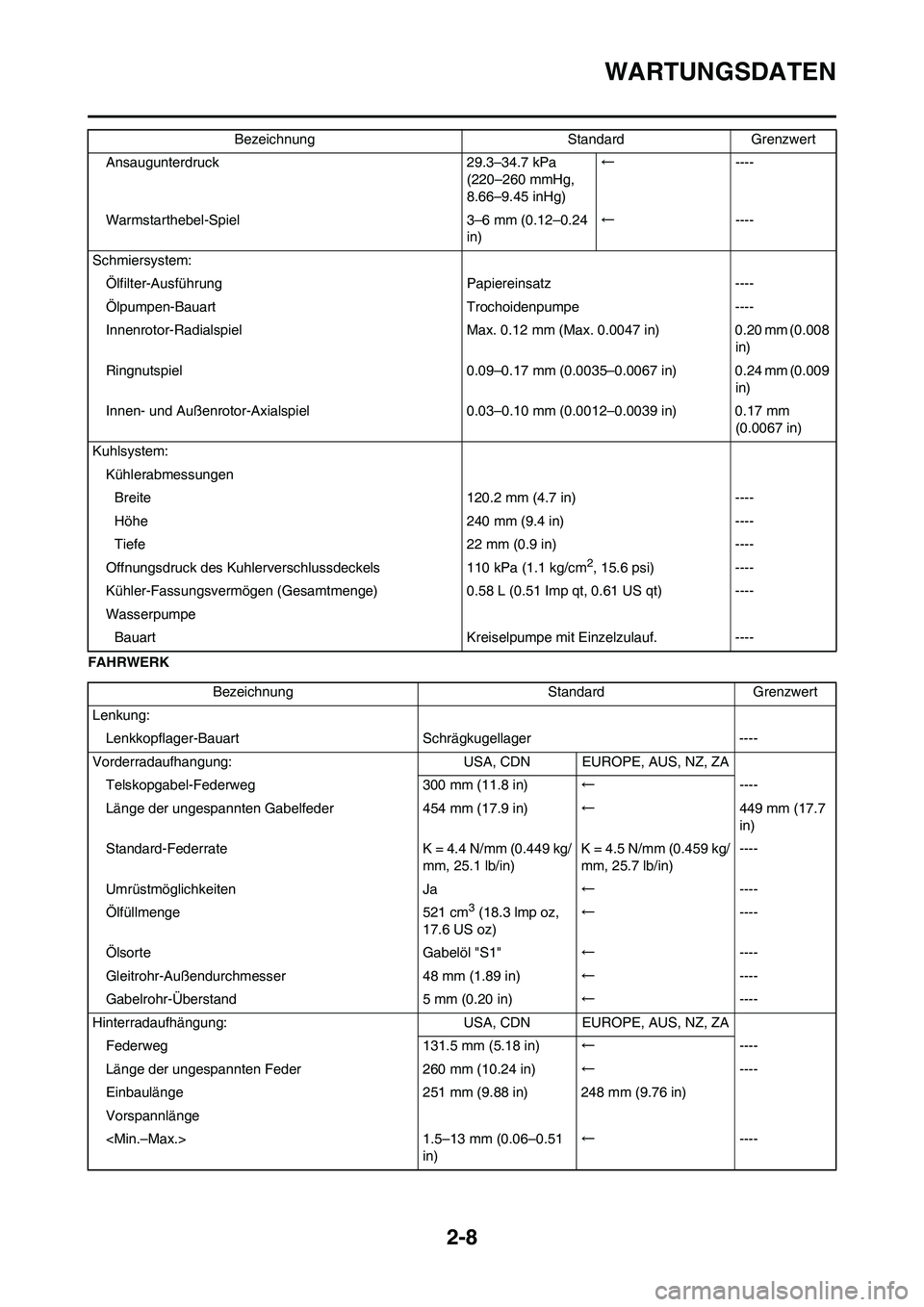

Max. Neigung* (Einlass) ---- 2.5°/1.7 mm

(2.5°/0.067 in)

Max. Neigung* (Auslass) ---- 2.5°/1.6 mm

(2.5°/0.063 in)

Windungsrichtung (Draufsicht) (Einlass) Im Uhrzeigersinn ----

Windungsrichtung (Draufsicht) (Auslass) Im Uhrzeigersinn ----Bezeichnung Standard Grenzwert

Page 28 of 196

2-7

WARTUNGSDATEN

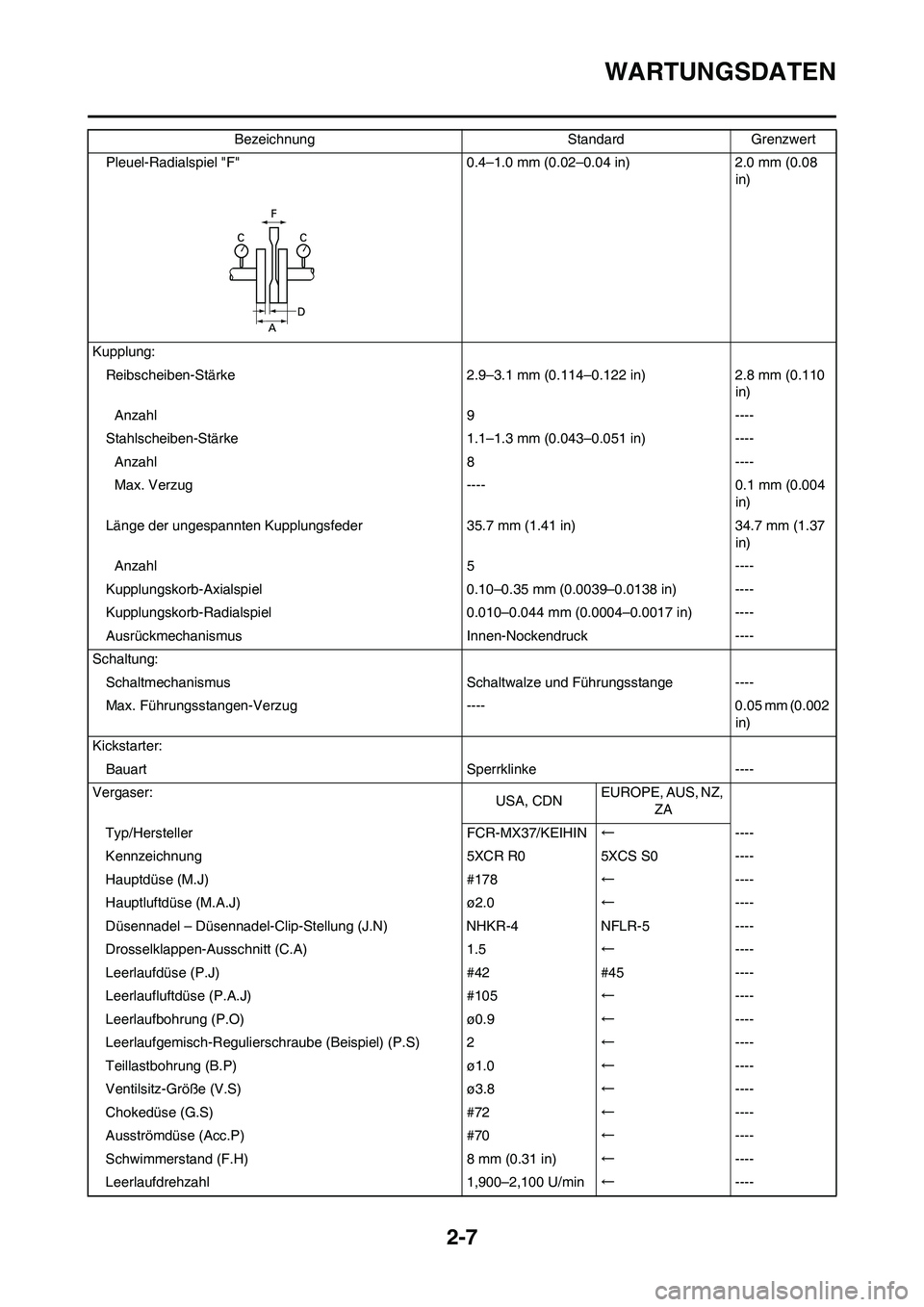

Pleuel-Radialspiel "F" 0.4–1.0 mm (0.02–0.04 in) 2.0 mm (0.08

in)

Kupplung:

Reibscheiben-Stärke 2.9–3.1 mm (0.114–0.122 in) 2.8 mm (0.110

in)

Anzahl 9 ----

Stahlscheiben-Stärke 1.1–1.3 mm (0.043–0.051 in) ----

Anzahl 8 ----

Max. Verzug ---- 0.1 mm (0.004

in)

Länge der ungespannten Kupplungsfeder 35.7 mm (1.41 in) 34.7 mm (1.37

in)

Anzahl 5 ----

Kupplungskorb-Axialspiel 0.10–0.35 mm (0.0039–0.0138 in) ----

Kupplungskorb-Radialspiel 0.010–0.044 mm (0.0004–0.0017 in) ----

Ausrückmechanismus Innen-Nockendruck ----

Schaltung:

Schaltmechanismus Schaltwalze und Führungsstange ----

Max. Führungsstangen-Verzug ---- 0.05 mm (0.002

in)

Kickstarter:

Bauart Sperrklinke ----

Vergaser:

USA, CDNEUROPE, AUS, NZ,

ZA

Typ/Hersteller FCR-MX37/KEIHIN←----

Kennzeichnung 5XCR R0 5XCS S0 ----

Hauptdüse (M.J) #178←----

Hauptluftdüse (M.A.J) ø2.0←----

Düsennadel – Düsennadel-Clip-Stellung (J.N) NHKR-4 NFLR-5 ----

Drosselklappen-Ausschnitt (C.A) 1.5←----

Leerlaufdüse (P.J) #42 #45 ----

Leerlaufluftdüse (P.A.J) #105←----

Leerlaufbohrung (P.O) ø0.9←----

Leerlaufgemisch-Regulierschraube (Beispiel) (P.S) 2←----

Teillastbohrung (B.P) ø1.0←----

Ventilsitz-Größe (V.S) ø3.8←----

Chokedüse (G.S) #72←----

Ausströmdüse (Acc.P) #70←----

Schwimmerstand (F.H) 8 mm (0.31 in)←----

Leerlaufdrehzahl 1,900–2,100 U/min←---- Bezeichnung Standard Grenzwert

Page 29 of 196

2-8

WARTUNGSDATEN

FAHRWERKAnsaugunterdruck 29.3–34.7 kPa

(220–260 mmHg,

8.66–9.45 inHg)←----

Warmstarthebel-Spiel 3–6 mm (0.12–0.24

in)←----

Schmiersystem:

Ölfilter-Ausführung Papiereinsatz ----

Ölpumpen-Bauart Trochoidenpumpe ----

Innenrotor-Radialspiel Max. 0.12 mm (Max. 0.0047 in) 0.20 mm (0.008

in)

Ringnutspiel 0.09–0.17 mm (0.0035–0.0067 in) 0.24 mm (0.009

in)

Innen- und Außenrotor-Axialspiel 0.03–0.10 mm (0.0012–0.0039 in) 0.17 mm

(0.0067 in)

Kuhlsystem:

Kühlerabmessungen

Breite 120.2 mm (4.7 in) ----

Höhe 240 mm (9.4 in) ----

Tiefe 22 mm (0.9 in) ----

Offnungsdruck des Kuhlerverschlussdeckels 110 kPa (1.1 kg/cm

2, 15.6 psi) ----

Kühler-Fassungsvermögen (Gesamtmenge) 0.58 L (0.51 Imp qt, 0.61 US qt) ----

Wasserpumpe

Bauart Kreiselpumpe mit Einzelzulauf. ----Bezeichnung Standard Grenzwert

Bezeichnung Standard Grenzwert

Lenkung:

Lenkkopflager-Bauart Schrägkugellager ----

Vorderradaufhangung: USA, CDN EUROPE, AUS, NZ, ZA

Telskopgabel-Federweg 300 mm (11.8 in)←----

Länge der ungespannten Gabelfeder 454 mm (17.9 in)←449 mm (17.7

in)

Standard-Federrate K = 4.4 N/mm (0.449 kg/

mm, 25.1 lb/in)K = 4.5 N/mm (0.459 kg/

mm, 25.7 lb/in)----

Umrüstmöglichkeiten Ja←----

Ölfüllmenge 521 cm

3 (18.3 lmp oz,

17.6 US oz)←----

Ölsorte Gabelöl "S1"←----

Gleitrohr-Außendurchmesser 48 mm (1.89 in)←----

Gabelrohr-Überstand 5 mm (0.20 in)←----

Hinterradaufhängung: USA, CDN EUROPE, AUS, NZ, ZA

Federweg 131.5 mm (5.18 in)←----

Länge der ungespannten Feder 260 mm (10.24 in)←----

Einbaulänge 251 mm (9.88 in) 248 mm (9.76 in)

Vorspannlänge

in)←----

Page 31 of 196

2-10

ANZUGSMOMENT

ELEKTRISCHE ANLAGE

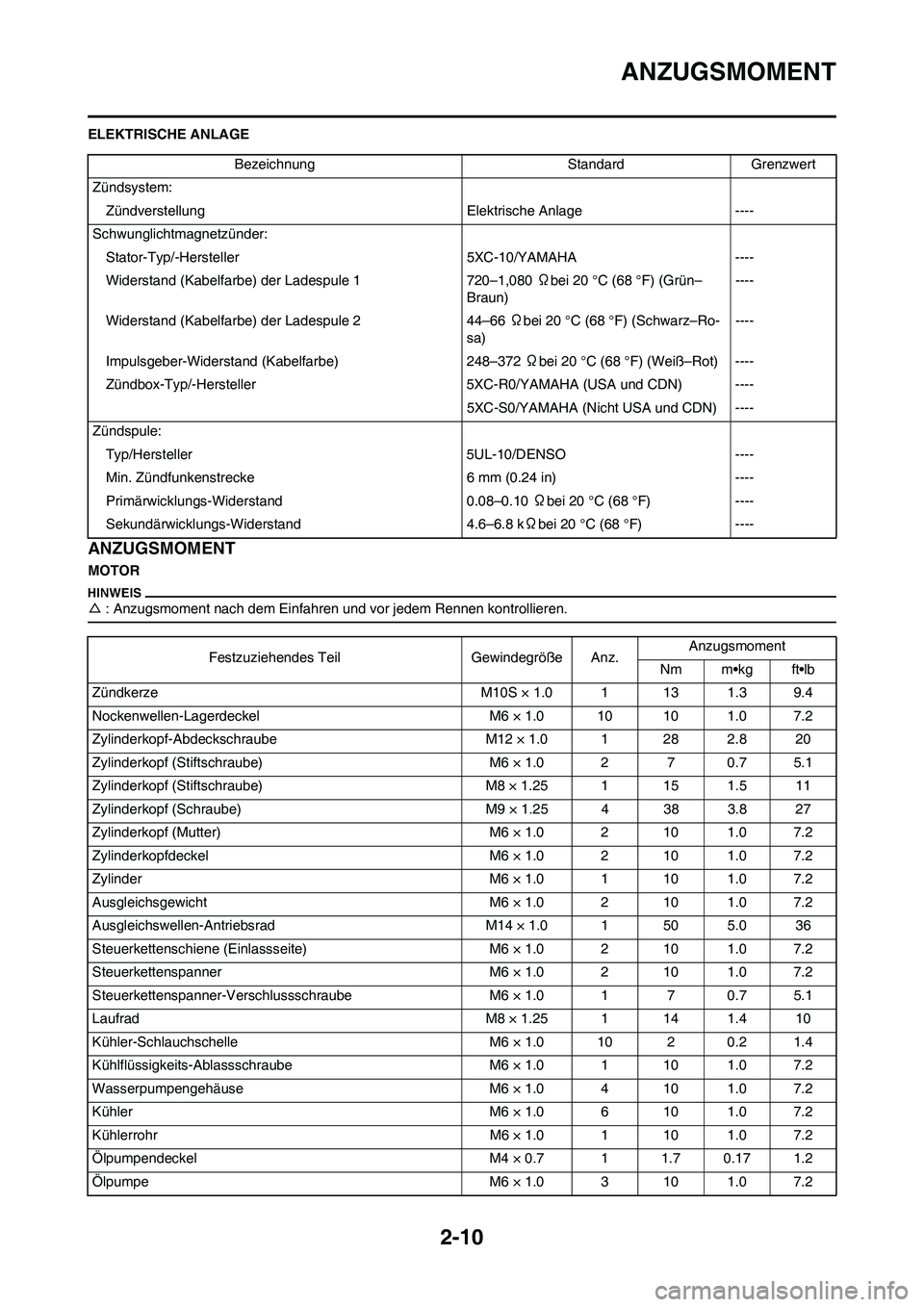

ANZUGSMOMENT

MOTOR

△: Anzugsmoment nach dem Einfahren und vor jedem Rennen kontrollieren.

Bezeichnung Standard Grenzwert

Zündsystem:

Zündverstellung Elektrische Anlage ----

Schwunglichtmagnetzünder:

Stator-Typ/-Hersteller 5XC-10/YAMAHA ----

Widerstand (Kabelfarbe) der Ladespule 1 720–1,080 Ωbei 20 °C (68 °F) (Grün–

Braun)----

Widerstand (Kabelfarbe) der Ladespule 2 44–66 Ωbei 20 °C (68 °F) (Schwarz–Ro-

sa)----

Impulsgeber-Widerstand (Kabelfarbe) 248–372 Ωbei 20 °C (68 °F) (Weiß–Rot) ----

Zündbox-Typ/-Hersteller 5XC-R0/YAMAHA (USA und CDN) ----

5XC-S0/YAMAHA (Nicht USA und CDN) ----

Zündspule:

Typ/Hersteller 5UL-10/DENSO ----

Min. Zündfunkenstrecke 6 mm (0.24 in) ----

Primärwicklungs-Widerstand 0.08–0.10 Ωbei 20 °C (68 °F) ----

Sekundärwicklungs-Widerstand 4.6–6.8 kΩbei 20 °C (68 °F) ----

Festzuziehendes Teil Gewindegröße Anz.Anzugsmoment

Nm m•kg ft•lb

Zündkerze M10S × 1.0 1 13 1.3 9.4

Nockenwellen-Lagerdeckel M6 × 1.0 10 10 1.0 7.2

Zylinderkopf-Abdeckschraube M12 × 1.0 1 28 2.8 20

Zylinderkopf (Stiftschraube) M6 × 1.0 2 7 0.7 5.1

Zylinderkopf (Stiftschraube) M8 × 1.25 1 15 1.5 11

Zylinderkopf (Schraube) M9 × 1.25 4 38 3.8 27

Zylinderkopf (Mutter) M6 × 1.0 2 10 1.0 7.2

Zylinderkopfdeckel M6 × 1.0 2 10 1.0 7.2

Zylinder M6 × 1.0 1 10 1.0 7.2

Ausgleichsgewicht M6 × 1.0 2 10 1.0 7.2

Ausgleichswellen-Antriebsrad M14 × 1.0 1 50 5.0 36

Steuerkettenschiene (Einlassseite) M6 × 1.0 2 10 1.0 7.2

Steuerkettenspanner M6 × 1.0 2 10 1.0 7.2

Steuerkettenspanner-Verschlussschraube M6 × 1.0 1 7 0.7 5.1

Laufrad M8 × 1.25 1 14 1.4 10

Kühler-Schlauchschelle M6 × 1.0 10 2 0.2 1.4

Kühlflüssigkeits-Ablassschraube M6 × 1.0 1 10 1.0 7.2

Wasserpumpengehäuse M6 × 1.0 4 10 1.0 7.2

Kühler M6 × 1.0 6 10 1.0 7.2

Kühlerrohr M6 × 1.0 1 10 1.0 7.2

Ölpumpendeckel M4 × 0.7 1 1.7 0.17 1.2

Ölpumpe M6 × 1.0 3 10 1.0 7.2

Page 47 of 196

3-1

WARTUNGSINTERVALLE

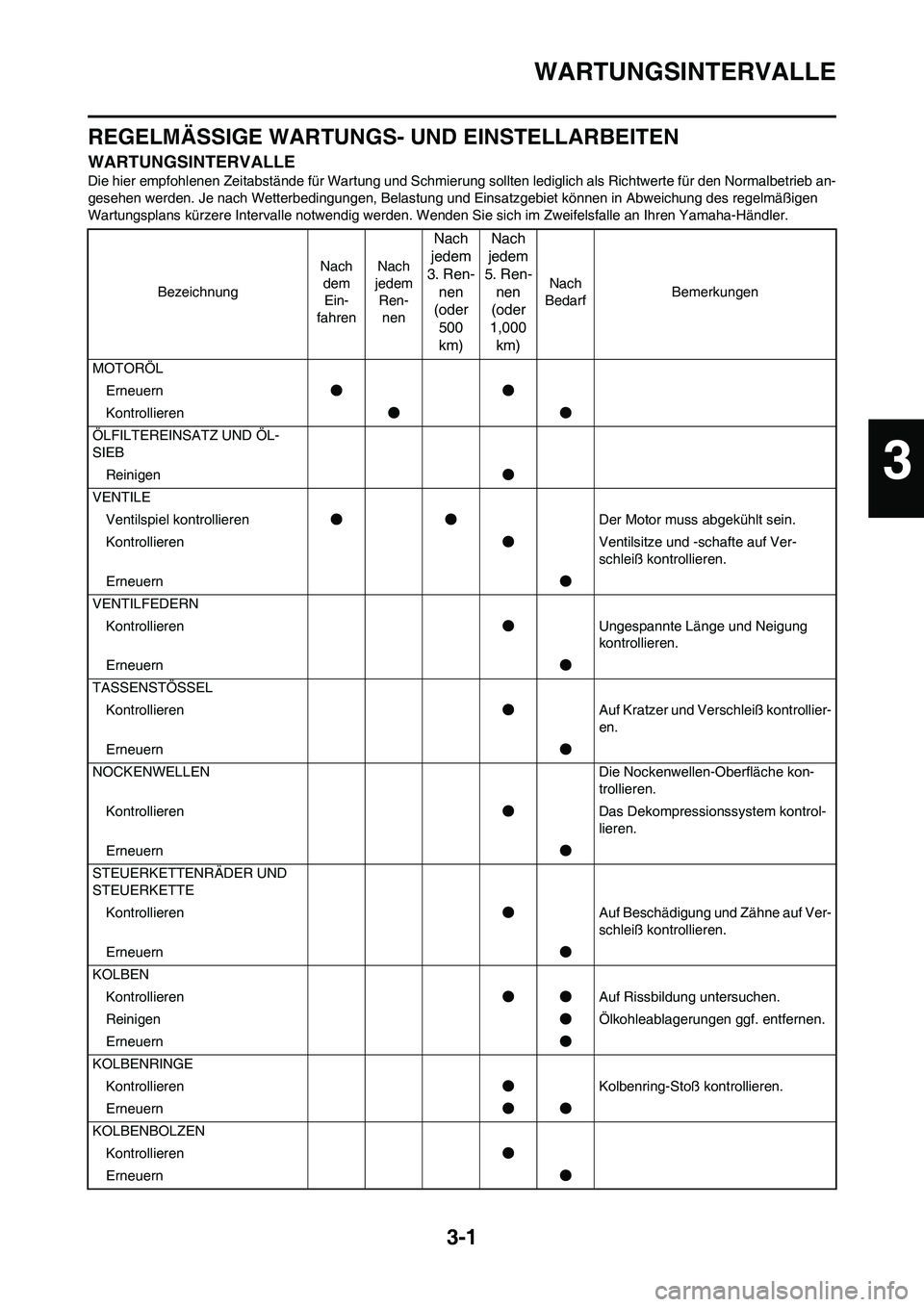

REGELMÄSSIGE WARTUNGS- UND EINSTELLARBEITEN

WARTUNGSINTERVALLE

Die hier empfohlenen Zeitabstände für Wartung und Schmierung sollten lediglich als Richtwerte für den Normalbetrieb an-

gesehen werden. Je nach Wetterbedingungen, Belastung und Einsatzgebiet können in Abweichung des regelmäßigen

Wartungsplans kürzere Intervalle notwendig werden. Wenden Sie sich im Zweifelsfalle an Ihren Yamaha-Händler.

BezeichnungNach

dem

Ein-

fahrenNach

jedem

Ren-

nen

Nach

jedem

3. Ren-

nen

(oder

500

km)Nach

jedem

5. Ren-

nen

(oder

1,000

km)

Nach

BedarfBemerkungen

MOTORÖL

Erneuern●●

Kontrollieren●●

ÖLFILTEREINSATZ UND ÖL-

SIEB

Reinigen●

VENTILE

Ventilspiel kontrollieren●●Der Motor muss abgekühlt sein.

Kontrollieren●Ventilsitze und -schafte auf Ver-

schleiß kontrollieren.

Erneuern●

VENTILFEDERN

Kontrollieren●Ungespannte Länge und Neigung

kontrollieren.

Erneuern●

TASSENSTÖSSEL

Kontrollieren●Auf Kratzer und Verschleiß kontrollier-

en.

Erneuern●

NOCKENWELLEN Die Nockenwellen-Oberfläche kon-

trollieren.

Kontrollieren●Das Dekompressionssystem kontrol-

lieren.

Erneuern●

STEUERKETTENRÄDER UND

STEUERKETTE

Kontrollieren●Auf Beschädigung und Zähne auf Ver-

schleiß kontrollieren.

Erneuern●

KOLBEN

Kontrollieren●●Auf Rissbildung untersuchen.

Reinigen●Ölkohleablagerungen ggf. entfernen.

Erneuern●

KOLBENRINGE

Kontrollieren●Kolbenring-Stoß kontrollieren.

Erneuern●●

KOLBENBOLZEN

Kontrollieren●

Erneuern●

3

Page 64 of 196

3-18

FAHRWERK

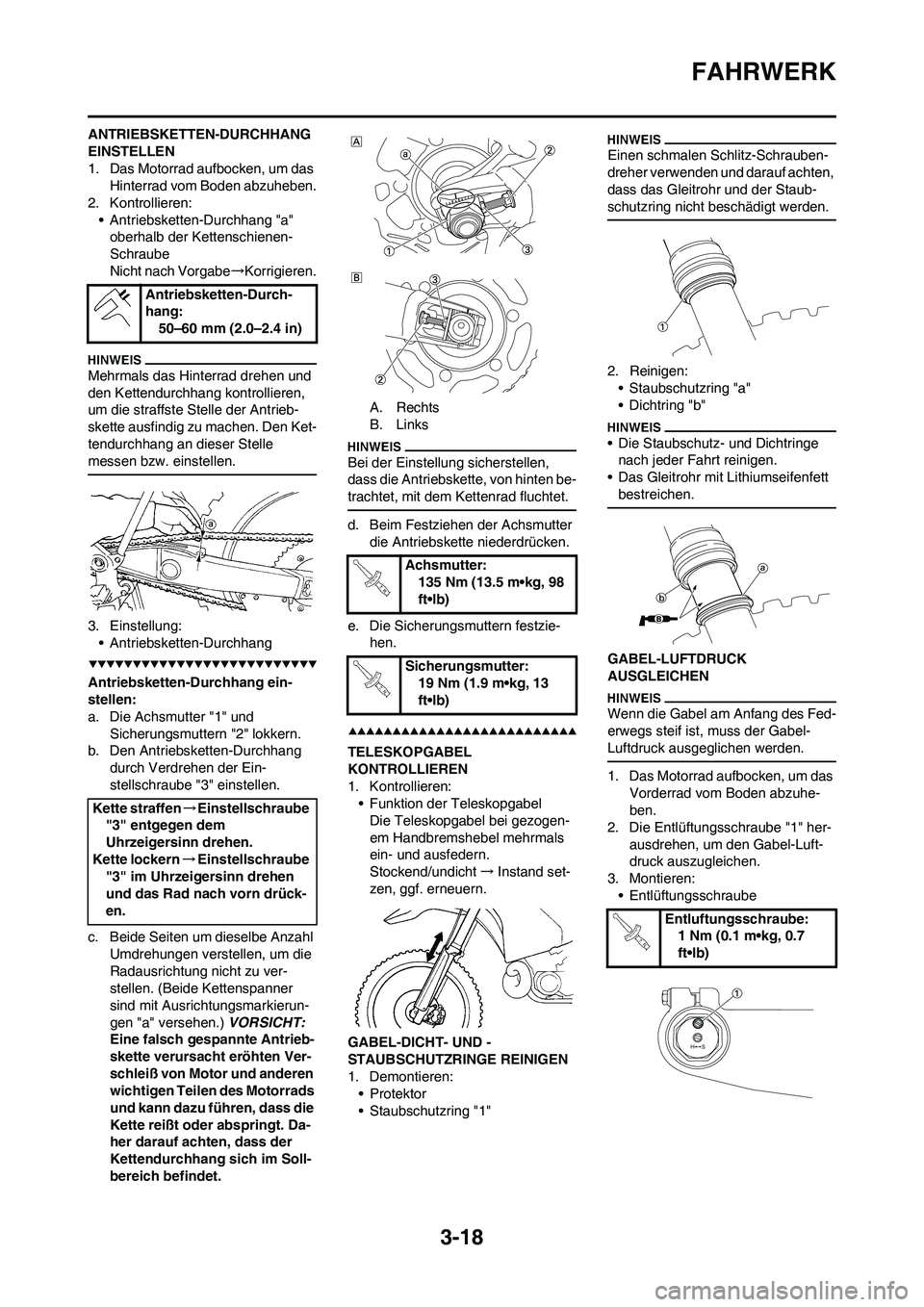

ANTRIEBSKETTEN-DURCHHANG

EINSTELLEN

1. Das Motorrad aufbocken, um das

Hinterrad vom Boden abzuheben.

2. Kontrollieren:

• Antriebsketten-Durchhang "a"

oberhalb der Kettenschienen-

Schraube

Nicht nach Vorgabe→Korrigieren.

Mehrmals das Hinterrad drehen und

den Kettendurchhang kontrollieren,

um die straffste Stelle der Antrieb-

skette ausfindig zu machen. Den Ket-

tendurchhang an dieser Stelle

messen bzw. einstellen.

3. Einstellung:

• Antriebsketten-Durchhang

Antriebsketten-Durchhang ein-

stellen:

a. Die Achsmutter "1" und

Sicherungsmuttern "2" lokkern.

b. Den Antriebsketten-Durchhang

durch Verdrehen der Ein-

stellschraube "3" einstellen.

c. Beide Seiten um dieselbe Anzahl

Umdrehungen verstellen, um die

Radausrichtung nicht zu ver-

stellen. (Beide Kettenspanner

sind mit Ausrichtungsmarkierun-

gen "a" versehen.) VORSICHT:

Eine falsch gespannte Antrieb-

skette verursacht eröhten Ver-

schleiß von Motor und anderen

wichtigen Teilen des Motorrads

und kann dazu führen, dass die

Kette reißt oder abspringt. Da-

her darauf achten, dass der

Kettendurchhang sich im Soll-

bereich befindet.A. Rechts

B. Links

Bei der Einstellung sicherstellen,

dass die Antriebskette, von hinten be-

trachtet, mit dem Kettenrad fluchtet.

d. Beim Festziehen der Achsmutter

die Antriebskette niederdrücken.

e. Die Sicherungsmuttern festzie-

hen.

TELESKOPGABEL

KONTROLLIEREN

1. Kontrollieren:

• Funktion der Teleskopgabel

Die Teleskopgabel bei gezogen-

em Handbremshebel mehrmals

ein- und ausfedern.

Stockend/undicht→Instand set-

zen, ggf. erneuern.

GABEL-DICHT- UND -

STAUBSCHUTZRINGE REINIGEN

1. Demontieren:

•Protektor

• Staubschutzring "1"

Einen schmalen Schlitz-Schrauben-

dreher verwenden und darauf achten,

dass das Gleitrohr und der Staub-

schutzring nicht beschädigt werden.

2. Reinigen:

• Staubschutzring "a"

• Dichtring "b"

• Die Staubschutz- und Dichtringe

nach jeder Fahrt reinigen.

• Das Gleitrohr mit Lithiumseifenfett

bestreichen.

GABEL-LUFTDRUCK

AUSGLEICHEN

Wenn die Gabel am Anfang des Fed-

erwegs steif ist, muss der Gabel-

Luftdruck ausgeglichen werden.

1. Das Motorrad aufbocken, um das

Vorderrad vom Boden abzuhe-

ben.

2. Die Entlüftungsschraube "1" her-

ausdrehen, um den Gabel-Luft-

druck auszugleichen.

3. Montieren:

• Entlüftungsschraube Antriebsketten-Durch-

hang:

50–60 mm (2.0–2.4 in)

Kette straffen→Einstellschraube

"3" entgegen dem

Uhrzeigersinn drehen.

Kette lockern→Einstellschraube

"3" im Uhrzeigersinn drehen

und das Rad nach vorn drück-

en.

Achsmutter:

135 Nm (13.5 m•kg, 98

ft•lb)

Sicherungsmutter:

19 Nm (1.9 m•kg, 13

ft•lb)

Entluftungsschraube:

1 Nm (0.1 m•kg, 0.7

ft•lb)

Page 65 of 196

3-19

FAHRWERK

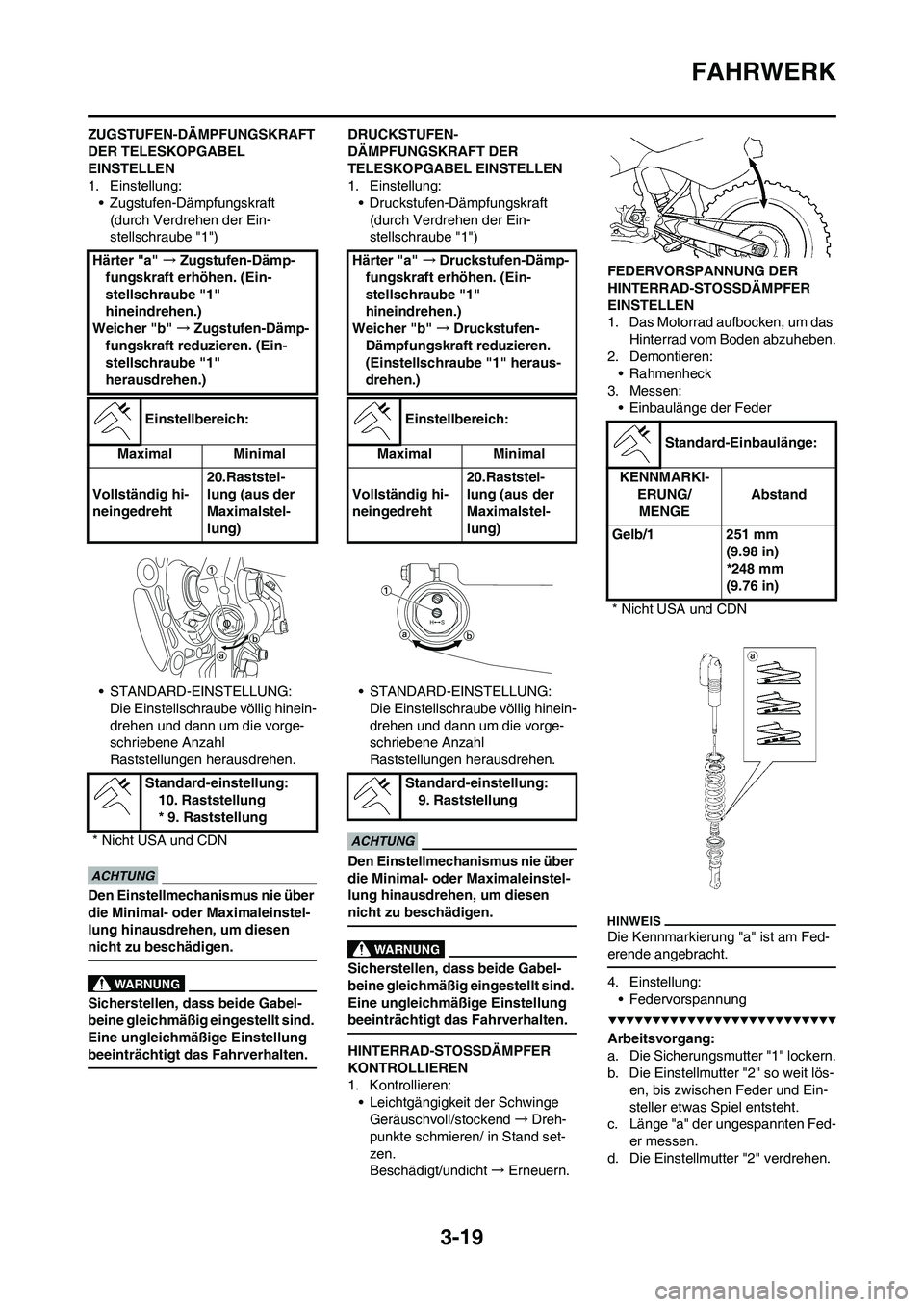

ZUGSTUFEN-DÄMPFUNGSKRAFT

DER TELESKOPGABEL

EINSTELLEN

1. Einstellung:

• Zugstufen-Dämpfungskraft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

Sicherstellen, dass beide Gabel-

beine gleichmäßig eingestellt sind.

Eine ungleichmäßige Einstellung

beeinträchtigt das Fahrverhalten.

DRUCKSTUFEN-

DÄMPFUNGSKRAFT DER

TELESKOPGABEL EINSTELLEN

1. Einstellung:

• Druckstufen-Dämpfungskraft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

Sicherstellen, dass beide Gabel-

beine gleichmäßig eingestellt sind.

Eine ungleichmäßige Einstellung

beeinträchtigt das Fahrverhalten.

HINTERRAD-STOSSDÄMPFER

KONTROLLIEREN

1. Kontrollieren:

• Leichtgängigkeit der Schwinge

Geräuschvoll/stockend→Dreh-

punkte schmieren/ in Stand set-

zen.

Beschädigt/undicht→Erneuern.FEDERVORSPANNUNG DER

HINTERRAD-STOSSDÄMPFER

EINSTELLEN

1. Das Motorrad aufbocken, um das

Hinterrad vom Boden abzuheben.

2. Demontieren:

• Rahmenheck

3. Messen:

• Einbaulänge der Feder

Die Kennmarkierung "a" ist am Fed-

erende angebracht.

4. Einstellung:

• Federvorspannung

Arbeitsvorgang:

a. Die Sicherungsmutter "1" lockern.

b. Die Einstellmutter "2" so weit lös-

en, bis zwischen Feder und Ein-

steller etwas Spiel entsteht.

c. Länge "a" der ungespannten Fed-

er messen.

d. Die Einstellmutter "2" verdrehen. Härter "a" →Zugstufen-Dämp-

fungskraft erhöhen. (Ein-

stellschraube "1"

hineindrehen.)

Weicher "b" →Zugstufen-Dämp-

fungskraft reduzieren. (Ein-

stellschraube "1"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

10. Raststellung

* 9. Raststellung

* Nicht USA und CDN

Härter "a" →Druckstufen-Dämp-

fungskraft erhöhen. (Ein-

stellschraube "1"

hineindrehen.)

Weicher "b" →Druckstufen-

Dämpfungskraft reduzieren.

(Einstellschraube "1" heraus-

drehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

9. Raststellung

Standard-Einbaulänge:

KENNMARKI-

ERUNG/

MENGEAbstand

Gelb/1 251 mm

(9.98 in)

*248 mm

(9.76 in)

* Nicht USA und CDN

Page 66 of 196

3-20

FAHRWERK

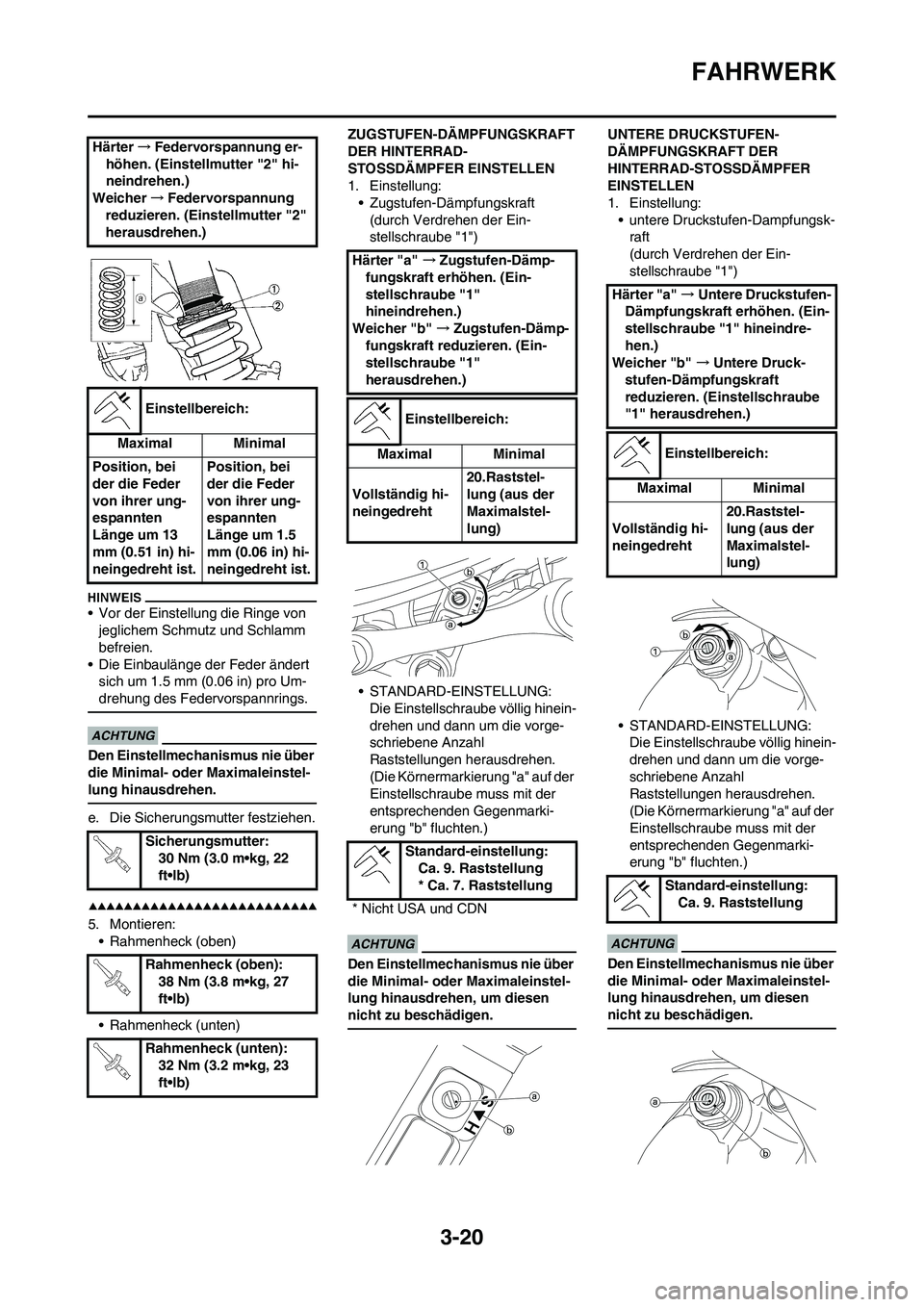

• Vor der Einstellung die Ringe von

jeglichem Schmutz und Schlamm

befreien.

• Die Einbaulänge der Feder ändert

sich um 1.5 mm (0.06 in) pro Um-

drehung des Federvorspannrings.

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen.

e. Die Sicherungsmutter festziehen.

5. Montieren:

• Rahmenheck (oben)

• Rahmenheck (unten)ZUGSTUFEN-DÄMPFUNGSKRAFT

DER HINTERRAD-

STOSSDÄMPFER EINSTELLEN

1. Einstellung:

• Zugstufen-Dämpfungskraft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

(Die Körnermarkierung "a" auf der

Einstellschraube muss mit der

entsprechenden Gegenmarki-

erung "b" fluchten.)

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

UNTERE DRUCKSTUFEN-

DÄMPFUNGSKRAFT DER

HINTERRAD-STOSSDÄMPFER

EINSTELLEN

1. Einstellung:

• untere Druckstufen-Dampfungsk-

raft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

(Die Körnermarkierung "a" auf der

Einstellschraube muss mit der

entsprechenden Gegenmarki-

erung "b" fluchten.)

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

Härter→Federvorspannung er-

höhen. (Einstellmutter "2" hi-

neindrehen.)

Weicher→Federvorspannung

reduzieren. (Einstellmutter "2"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Position, bei

der die Feder

von ihrer ung-

espannten

Länge um 13

mm (0.51 in) hi-

neingedreht ist.Position, bei

der die Feder

von ihrer ung-

espannten

Länge um 1.5

mm (0.06 in) hi-

neingedreht ist.

Sicherungsmutter:

30 Nm (3.0 m•kg, 22

ft•lb)

Rahmenheck (oben):

38 Nm (3.8 m•kg, 27

ft•lb)

Rahmenheck (unten):

32 Nm (3.2 m•kg, 23

ft•lb)

Härter "a" →Zugstufen-Dämp-

fungskraft erhöhen. (Ein-

stellschraube "1"

hineindrehen.)

Weicher "b" →Zugstufen-Dämp-

fungskraft reduzieren. (Ein-

stellschraube "1"

herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

Ca. 9. Raststellung

* Ca. 7. Raststellung

* Nicht USA und CDN

Härter "a" →Untere Druckstufen-

Dämpfungskraft erhöhen. (Ein-

stellschraube "1" hineindre-

hen.)

Weicher "b" →Untere Druck-

stufen-Dämpfungskraft

reduzieren. (Einstellschraube

"1" herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

Ca. 9. Raststellung

Page 67 of 196

3-21

FAHRWERK

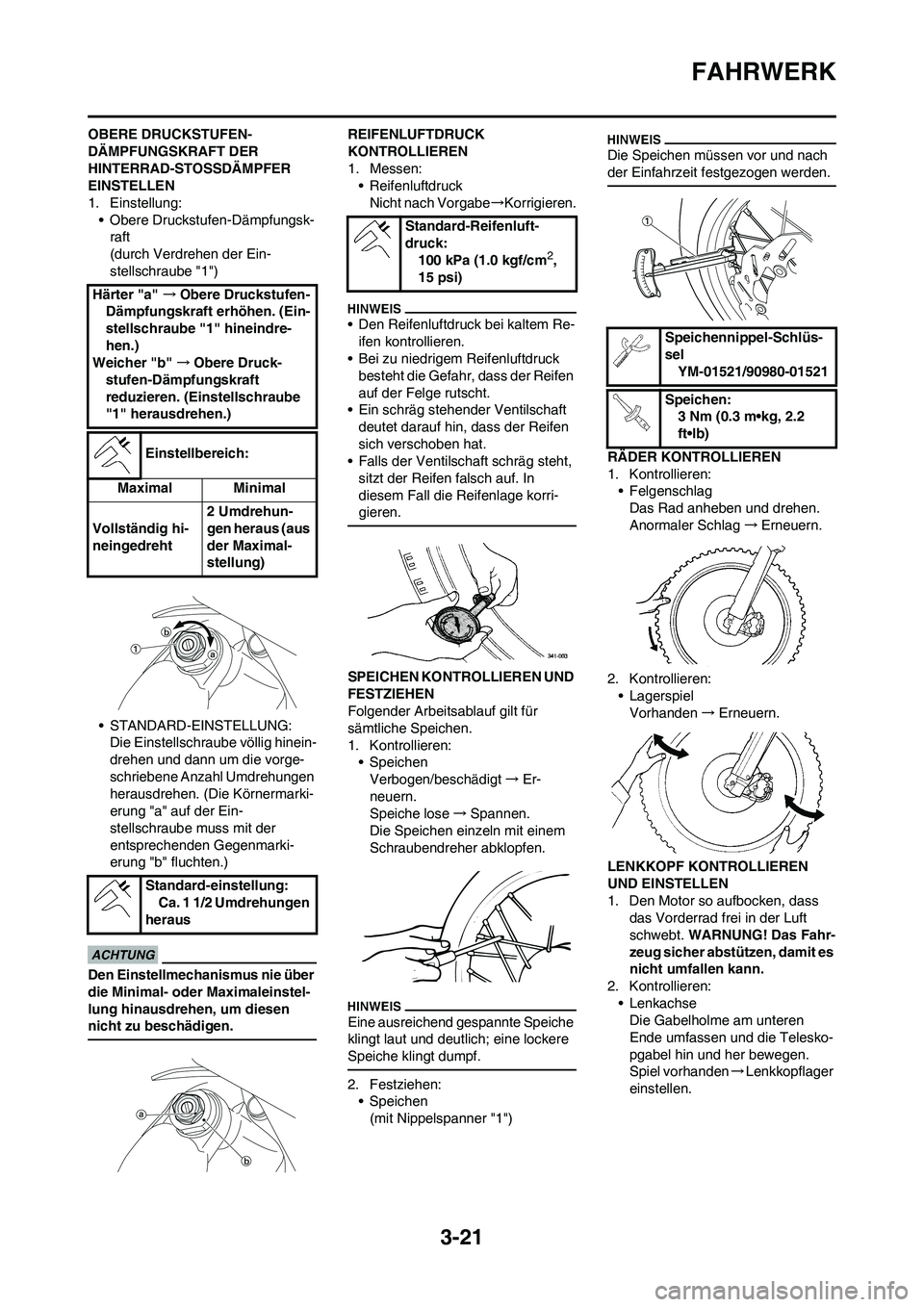

OBERE DRUCKSTUFEN-

DÄMPFUNGSKRAFT DER

HINTERRAD-STOSSDÄMPFER

EINSTELLEN

1. Einstellung:

• Obere Druckstufen-Dämpfungsk-

raft

(durch Verdrehen der Ein-

stellschraube "1")

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl Umdrehungen

herausdrehen. (Die Körnermarki-

erung "a" auf der Ein-

stellschraube muss mit der

entsprechenden Gegenmarki-

erung "b" fluchten.)

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

REIFENLUFTDRUCK

KONTROLLIEREN

1. Messen:

• Reifenluftdruck

Nicht nach Vorgabe→Korrigieren.

• Den Reifenluftdruck bei kaltem Re-

ifen kontrollieren.

• Bei zu niedrigem Reifenluftdruck

besteht die Gefahr, dass der Reifen

auf der Felge rutscht.

• Ein schräg stehender Ventilschaft

deutet darauf hin, dass der Reifen

sich verschoben hat.

• Falls der Ventilschaft schräg steht,

sitzt der Reifen falsch auf. In

diesem Fall die Reifenlage korri-

gieren.

SPEICHEN KONTROLLIEREN UND

FESTZIEHEN

Folgender Arbeitsablauf gilt für

sämtliche Speichen.

1. Kontrollieren:

• Speichen

Verbogen/beschädigt→Er-

neuern.

Speiche lose→Spannen.

Die Speichen einzeln mit einem

Schraubendreher abklopfen.

Eine ausreichend gespannte Speiche

klingt laut und deutlich; eine lockere

Speiche klingt dumpf.

2. Festziehen:

• Speichen

(mit Nippelspanner "1")

Die Speichen müssen vor und nach

der Einfahrzeit festgezogen werden.

RÄDER KONTROLLIEREN

1. Kontrollieren:

• Felgenschlag

Das Rad anheben und drehen.

Anormaler Schlag→Erneuern.

2. Kontrollieren:

• Lagerspiel

Vorhanden→Erneuern.

LENKKOPF KONTROLLIEREN

UND EINSTELLEN

1. Den Motor so aufbocken, dass

das Vorderrad frei in der Luft

schwebt. WARNUNG! Das Fahr-

zeug sicher abstützen, damit es

nicht umfallen kann.

2. Kontrollieren:

• Lenkachse

Die Gabelholme am unteren

Ende umfassen und die Telesko-

pgabel hin und her bewegen.

Spiel vorhanden→Lenkkopflager

einstellen. Härter "a" →Obere Druckstufen-

Dämpfungskraft erhöhen. (Ein-

stellschraube "1" hineindre-

hen.)

Weicher "b" →Obere Druck-

stufen-Dämpfungskraft

reduzieren. (Einstellschraube

"1" herausdrehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht2 Umdrehun-

gen heraus (aus

der Maximal-

stellung)

Standard-einstellung:

Ca. 1 1/2 Umdrehungen

heraus

Standard-Reifenluft-

druck:

100 kPa (1.0 kgf/cm

2,

15 psi)

Speichennippel-Schlüs-

sel

YM-01521/90980-01521

Speichen:

3 Nm (0.3 m•kg, 2.2

ft•lb)

Page 96 of 196

4-26

VENTILE UND VENTILFEDERN

f. Tuschierfarbe auf den Ventilkegel

auftragen.

g. Das Ventil in den Zylinderkopf

einsetzen.

h. Das Ventil fest gegen den Ventil-

sitz pressen, um einen deutlichen

Abdruck der Ventilsitz- Breite zu

erhalten.

i. Das Ventil herausnehmen und

dann die Ventilsitz-Breite mes-

sen. Falls die Ventilsitz-Breite

nicht der Vorgabe entspricht,

Ventilkegel und -sitz erneut ein-

schleifen.

VENTILFEDERN

KONTROLLIEREN

1. Messen:

• Lange "a" der ungespannten Ven-

tilfeder

Nicht nach Vorgabe→Erneuern.

2. Messen:

• Federkraft (a) der gespannten

Ventilfeder "a"

Nicht nach Vorgabe→Erneuern.b. Einbaulange

3. Messen:

• Federneigung "a"

Nicht nach Vorgabe→Erneuern.

TASSENSTÖSSEL

KONTROLLIEREN

1. Kontrollieren:

• Tassenstößel

Verkratzt/beschädigt→Tassen-

stößel und Zylinderkopf erneuern.

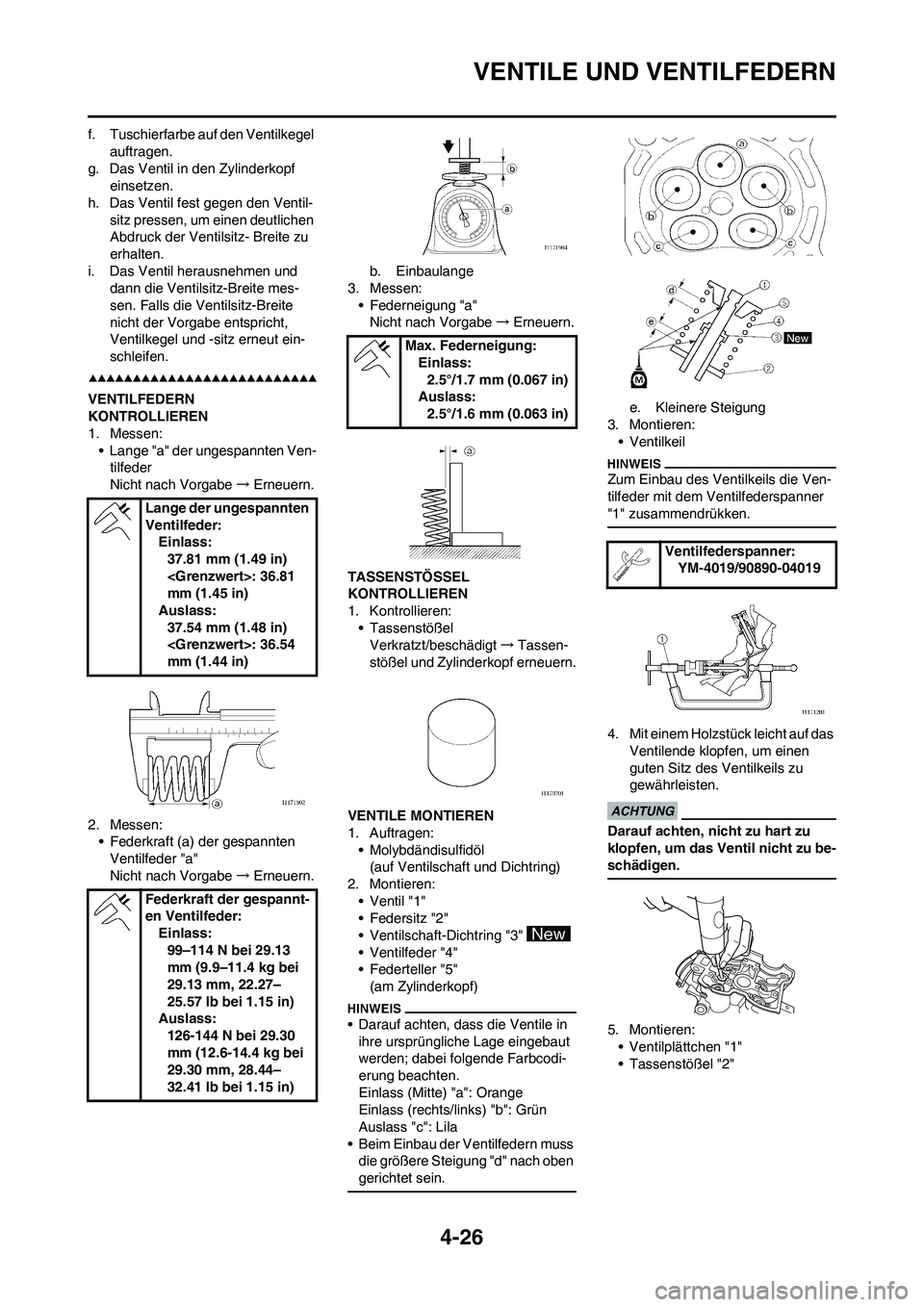

VENTILE MONTIEREN

1. Auftragen:

• Molybdändisulfidöl

(auf Ventilschaft und Dichtring)

2. Montieren:

•Ventil "1"

• Federsitz "2"

• Ventilschaft-Dichtring "3"

• Ventilfeder "4"

• Federteller "5"

(am Zylinderkopf)

• Darauf achten, dass die Ventile in

ihre ursprüngliche Lage eingebaut

werden; dabei folgende Farbcodi-

erung beachten.

Einlass (Mitte) "a": Orange

Einlass (rechts/links) "b": Grün

Auslass "c": Lila

• Beim Einbau der Ventilfedern muss

die größere Steigung "d" nach oben

gerichtet sein.

e. Kleinere Steigung

3. Montieren:

• Ventilkeil

Zum Einbau des Ventilkeils die Ven-

tilfeder mit dem Ventilfederspanner

"1" zusammendrükken.

4. Mit einem Holzstück leicht auf das

Ventilende klopfen, um einen

guten Sitz des Ventilkeils zu

gewährleisten.

Darauf achten, nicht zu hart zu

klopfen, um das Ventil nicht zu be-

schädigen.

5. Montieren:

• Ventilplättchen "1"

• Tassenstößel "2" Lange der ungespannten

Ventilfeder:

Einlass:

37.81 mm (1.49 in)

mm (1.45 in)

Auslass:

37.54 mm (1.48 in)

mm (1.44 in)

Federkraft der gespannt-

en Ventilfeder:

Einlass:

99–114 N bei 29.13

mm (9.9–11.4 kg bei

29.13 mm, 22.27–

25.57 lb bei 1.15 in)

Auslass:

126-144 N bei 29.30

mm (12.6-14.4 kg bei

29.30 mm, 28.44–

32.41 lb bei 1.15 in)

Max. Federneigung:

Einlass:

2.5°/1.7 mm (0.067 in)

Auslass:

2.5°/1.6 mm (0.063 in)

Ventilfederspanner:

YM-4019/90890-04019