lock YAMAHA YZ450F 2008 Betriebsanleitungen (in German)

[x] Cancel search | Manufacturer: YAMAHA, Model Year: 2008, Model line: YZ450F, Model: YAMAHA YZ450F 2008Pages: 196, PDF-Größe: 11.88 MB

Page 63 of 196

3-19

FAHRWERK

• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

Sicherstellen, dass beide Gabel-

beine gleichmäßig eingestellt sind.

Eine ungleichmäßige Einstellung

beeinträchtigt das Fahrverhalten.

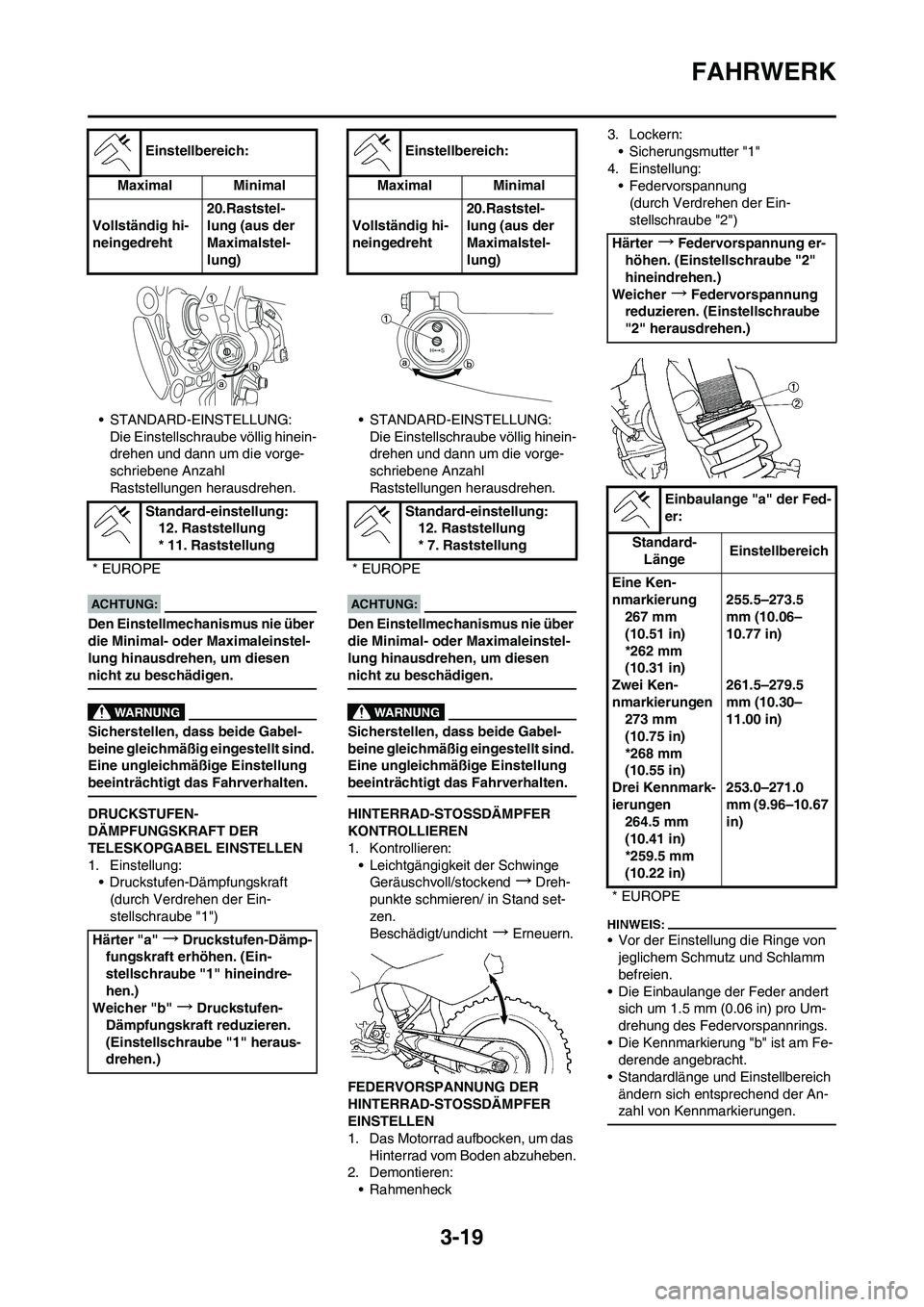

DRUCKSTUFEN-

DÄMPFUNGSKRAFT DER

TELESKOPGABEL EINSTELLEN

1. Einstellung:

• Druckstufen-Dämpfungskraft

(durch Verdrehen der Ein-

stellschraube "1")• STANDARD-EINSTELLUNG:

Die Einstellschraube völlig hinein-

drehen und dann um die vorge-

schriebene Anzahl

Raststellungen herausdrehen.

Den Einstellmechanismus nie über

die Minimal- oder Maximaleinstel-

lung hinausdrehen, um diesen

nicht zu beschädigen.

Sicherstellen, dass beide Gabel-

beine gleichmäßig eingestellt sind.

Eine ungleichmäßige Einstellung

beeinträchtigt das Fahrverhalten.

HINTERRAD-STOSSDÄMPFER

KONTROLLIEREN

1. Kontrollieren:

• Leichtgängigkeit der Schwinge

Geräuschvoll/stockend

→Dreh-

punkte schmieren/ in Stand set-

zen.

Beschädigt/undicht

→Erneuern.

FEDERVORSPANNUNG DER

HINTERRAD-STOSSDÄMPFER

EINSTELLEN

1. Das Motorrad aufbocken, um das

Hinterrad vom Boden abzuheben.

2. Demontieren:

• Rahmenheck3. Lockern:

• Sicherungsmutter "1"

4. Einstellung:

• Federvorspannung

(durch Verdrehen der Ein-

stellschraube "2")• Vor der Einstellung die Ringe von

jeglichem Schmutz und Schlamm

befreien.

• Die Einbaulange der Feder andert

sich um 1.5 mm (0.06 in) pro Um-

drehung des Federvorspannrings.

• Die Kennmarkierung "b" ist am Fe-

derende angebracht.

• Standardlänge und Einstellbereich

ändern sich entsprechend der An-

zahl von Kennmarkierungen.

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

12. Raststellung

* 11. Raststellung

* EUROPE

Härter "a"

→Druckstufen-Dämp-

fungskraft erhöhen. (Ein-

stellschraube "1" hineindre-

hen.)

Weicher "b"

→Druckstufen-

Dämpfungskraft reduzieren.

(Einstellschraube "1" heraus-

drehen.)

Einstellbereich:

Maximal Minimal

Vollständig hi-

neingedreht20.Raststel-

lung (aus der

Maximalstel-

lung)

Standard-einstellung:

12. Raststellung

* 7. Raststellung

* EUROPE

Härter→Federvorspannung er-

höhen. (Einstellschraube "2"

hineindrehen.)

Weicher

→Federvorspannung

reduzieren. (Einstellschraube

"2" herausdrehen.)

Einbaulange "a" der Fed-

er:

Standard-

LängeEinstellbereich

Eine Ken-

nmarkierung

267 mm

(10.51 in)

*262 mm

(10.31 in)

Zwei Ken-

nmarkierungen

273 mm

(10.75 in)

*268 mm

(10.55 in)

Drei Kennmark-

ierungen

264.5 mm

(10.41 in)

*259.5 mm

(10.22 in)255.5–273.5

mm (10.06–

10.77 in)

261.5–279.5

mm (10.30–

11.00 in)

253.0–271.0

mm (9.96–10.67

in)

* EUROPE

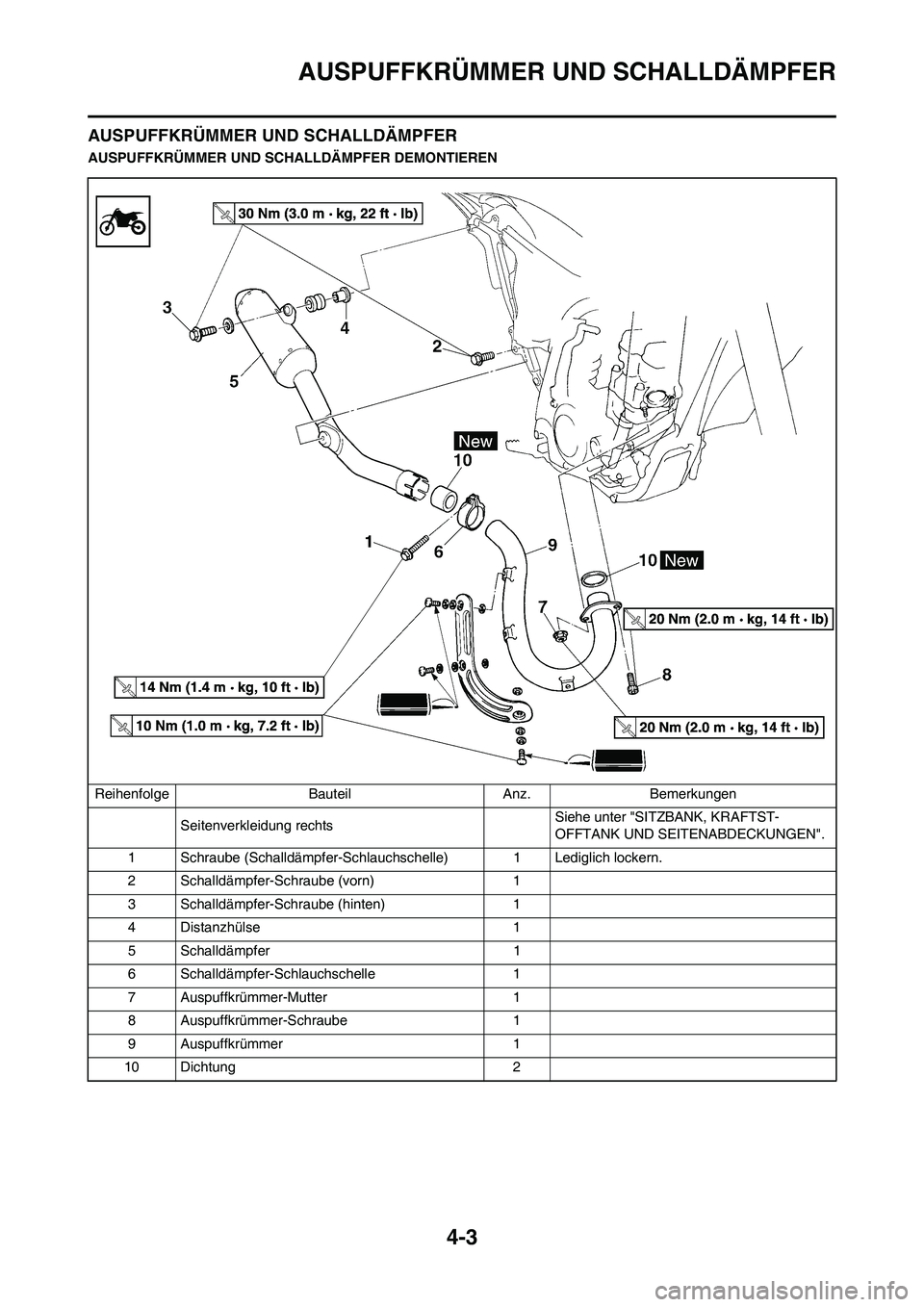

Page 71 of 196

4-3

AUSPUFFKRÜMMER UND SCHALLDÄMPFER

AUSPUFFKRÜMMER UND SCHALLDÄMPFER

AUSPUFFKRÜMMER UND SCHALLDÄMPFER DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Seitenverkleidung rechtsSiehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN".

1 Schraube (Schalldämpfer-Schlauchschelle) 1 Lediglich lockern.

2 Schalldämpfer-Schraube (vorn) 1

3 Schalldämpfer-Schraube (hinten) 1

4 Distanzhülse 1

5 Schalldämpfer 1

6 Schalldämpfer-Schlauchschelle 1

7 Auspuffkrümmer-Mutter 1

8 Auspuffkrümmer-Schraube 1

9 Auspuffkrümmer 1

10 Dichtung 2

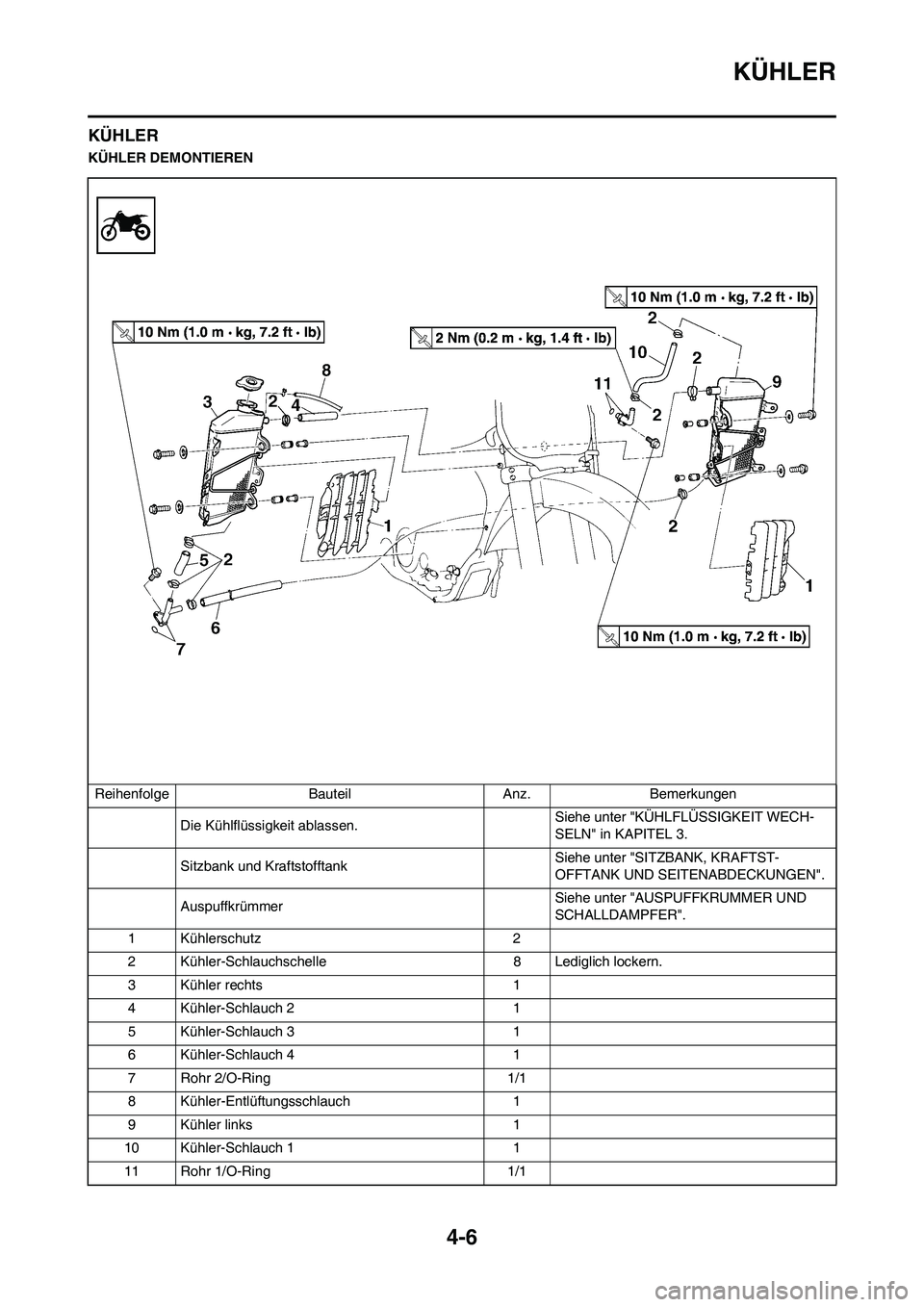

Page 74 of 196

4-6

KÜHLER

KÜHLER

KÜHLER DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Die Kühlflüssigkeit ablassen.Siehe unter "KÜHLFLÜSSIGKEIT WECH-

SELN" in KAPITEL 3.

Sitzbank und KraftstofftankSiehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN".

AuspuffkrümmerSiehe unter "AUSPUFFKRUMMER UND

SCHALLDAMPFER".

1 Kühlerschutz 2

2 Kühler-Schlauchschelle 8 Lediglich lockern.

3 Kühler rechts 1

4 Kühler-Schlauch 2 1

5 Kühler-Schlauch 3 1

6 Kühler-Schlauch 4 1

7 Rohr 2/O-Ring 1/1

8 Kühler-Entlüftungsschlauch 1

9 Kühler links 1

10 Kühler-Schlauch 1 1

11 Rohr 1/O-Ring 1/1

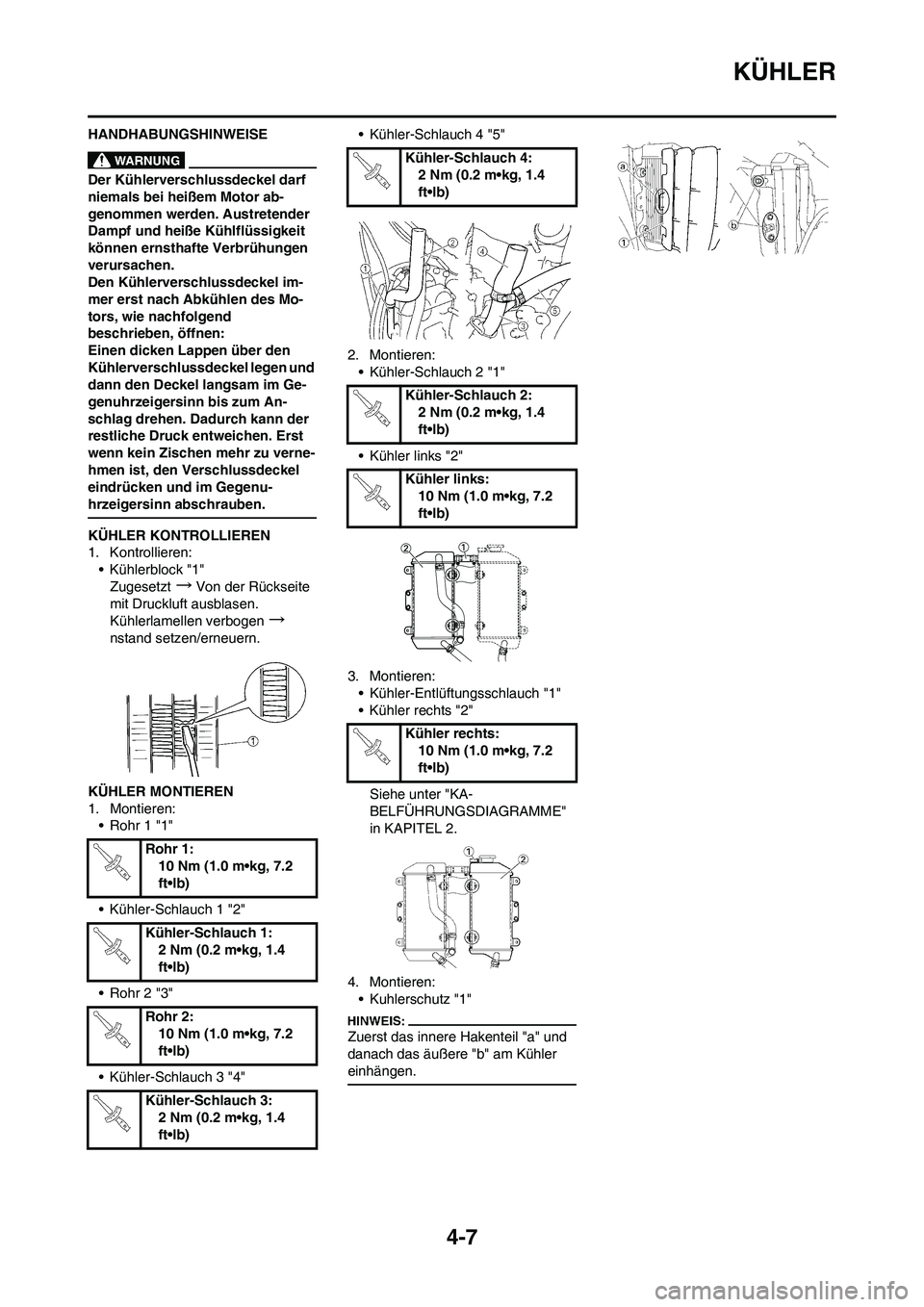

Page 75 of 196

4-7

KÜHLER

HANDHABUNGSHINWEISE

Der Kühlerverschlussdeckel darf

niemals bei heißem Motor ab-

genommen werden. Austretender

Dampf und heiße Kühlflüssigkeit

können ernsthafte Verbrühungen

verursachen.

Den Kühlerverschlussdeckel im-

mer erst nach Abkühlen des Mo-

tors, wie nachfolgend

beschrieben, öffnen:

Einen dicken Lappen über den

Kühlerverschlussdeckel legen und

dann den Deckel langsam im Ge-

genuhrzeigersinn bis zum An-

schlag drehen. Dadurch kann der

restliche Druck entweichen. Erst

wenn kein Zischen mehr zu verne-

hmen ist, den Verschlussdeckel

eindrücken und im Gegenu-

hrzeigersinn abschrauben.

KÜHLER KONTROLLIEREN

1. Kontrollieren:

• Kühlerblock "1"

Zugesetzt

→Von der Rückseite

mit Druckluft ausblasen.

Kühlerlamellen verbogen

→

nstand setzen/erneuern.

KÜHLER MONTIEREN

1. Montieren:

• Rohr 1 "1"

• Kühler-Schlauch 1 "2"

• Rohr 2 "3"

• Kühler-Schlauch 3 "4"• Kühler-Schlauch 4 "5"

2. Montieren:

• Kühler-Schlauch 2 "1"

• Kühler links "2"

3. Montieren:

• Kühler-Entlüftungsschlauch "1"

• Kühler rechts "2"

Siehe unter "KA-

BELFÜHRUNGSDIAGRAMME"

in KAPITEL 2.

4. Montieren:

• Kuhlerschutz "1"

Zuerst das innere Hakenteil "a" und

danach das äußere "b" am Kühler

einhängen.

Rohr 1:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Kühler-Schlauch 1:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Rohr 2:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Kühler-Schlauch 3:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Kühler-Schlauch 4:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Kühler-Schlauch 2:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Kühler links:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Kühler rechts:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 76 of 196

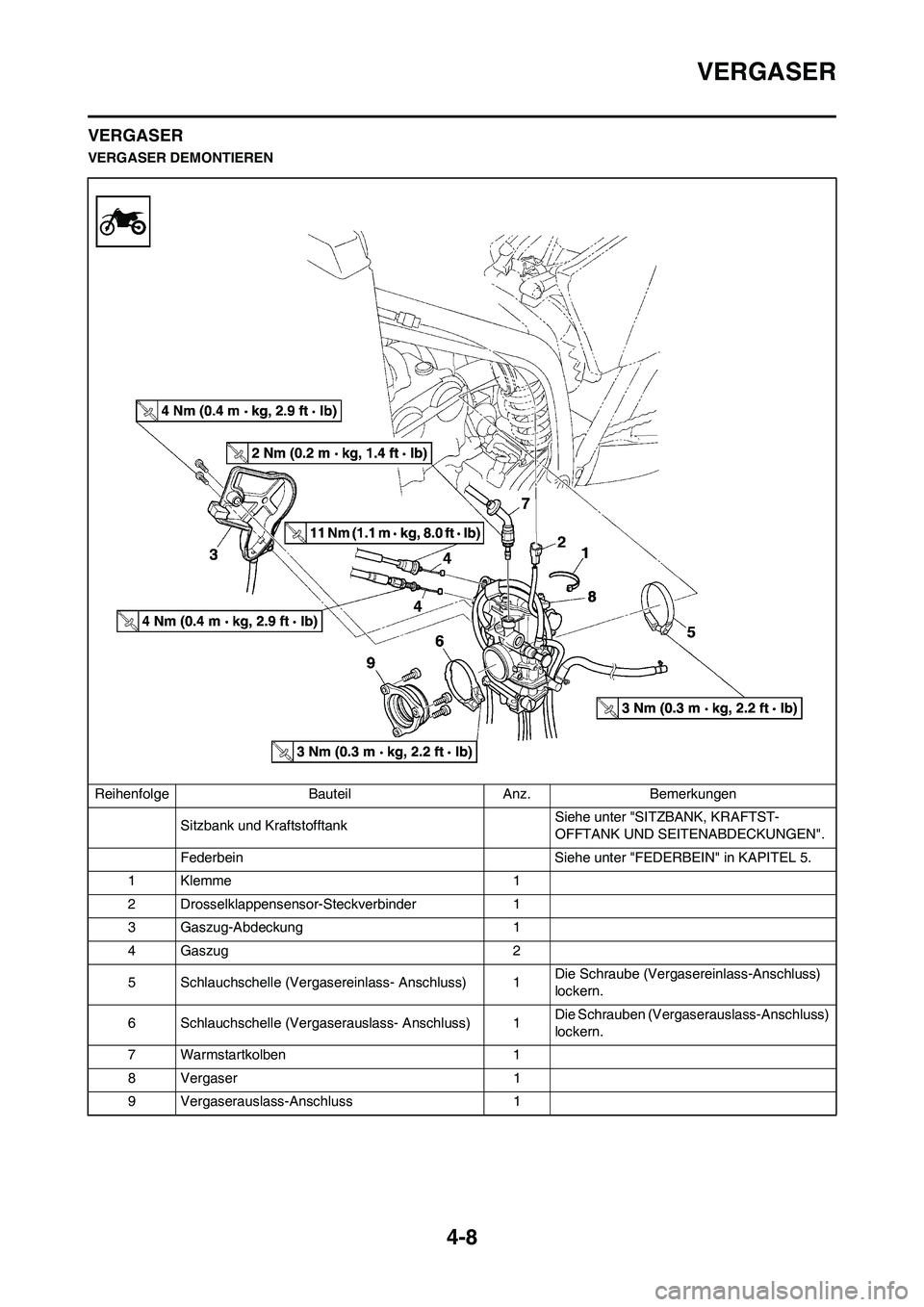

4-8

VERGASER

VERGASER

VERGASER DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN".

Federbein Siehe unter "FEDERBEIN" in KAPITEL 5.

1 Klemme 1

2 Drosselklappensensor-Steckverbinder 1

3 Gaszug-Abdeckung 1

4Gaszug 2

5 Schlauchschelle (Vergasereinlass- Anschluss) 1Die Schraube (Vergasereinlass-Anschluss)

lockern.

6 Schlauchschelle (Vergaserauslass- Anschluss) 1Die Schrauben (Vergaserauslass-Anschluss)

lockern.

7 Warmstartkolben 1

8 Vergaser 1

9 Vergaserauslass-Anschluss 1

Page 79 of 196

4-11

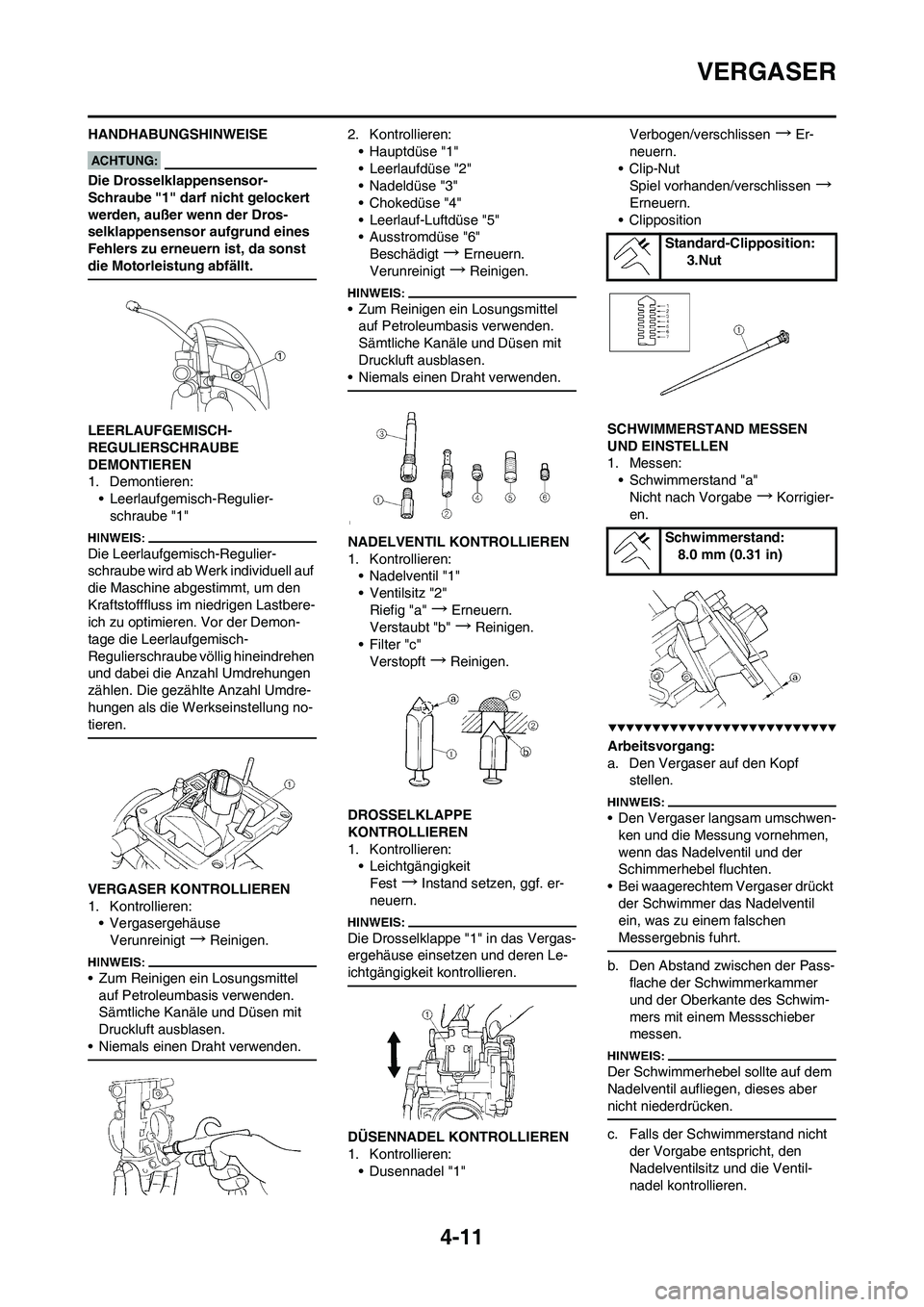

VERGASER

HANDHABUNGSHINWEISE

Die Drosselklappensensor-

Schraube "1" darf nicht gelockert

werden, außer wenn der Dros-

selklappensensor aufgrund eines

Fehlers zu erneuern ist, da sonst

die Motorleistung abfällt.

LEERLAUFGEMISCH-

REGULIERSCHRAUBE

DEMONTIEREN

1. Demontieren:

• Leerlaufgemisch-Regulier-

schraube "1"

Die Leerlaufgemisch-Regulier-

schraube wird ab Werk individuell auf

die Maschine abgestimmt, um den

Kraftstofffluss im niedrigen Lastbere-

ich zu optimieren. Vor der Demon-

tage die Leerlaufgemisch-

Regulierschraube völlig hineindrehen

und dabei die Anzahl Umdrehungen

zählen. Die gezählte Anzahl Umdre-

hungen als die Werkseinstellung no-

tieren.

VERGASER KONTROLLIEREN

1. Kontrollieren:

• Vergasergehäuse

Verunreinigt

→Reinigen.

• Zum Reinigen ein Losungsmittel

auf Petroleumbasis verwenden.

Sämtliche Kanäle und Düsen mit

Druckluft ausblasen.

• Niemals einen Draht verwenden.

2. Kontrollieren:

• Hauptdüse "1"

• Leerlaufdüse "2"

• Nadeldüse "3"

•Chokedüse "4"

• Leerlauf-Luftdüse "5"

• Ausstromdüse "6"

Beschädigt

→Erneuern.

Verunreinigt

→Reinigen.

• Zum Reinigen ein Losungsmittel

auf Petroleumbasis verwenden.

Sämtliche Kanäle und Düsen mit

Druckluft ausblasen.

• Niemals einen Draht verwenden.

NADELVENTIL KONTROLLIEREN

1. Kontrollieren:

• Nadelventil "1"

• Ventilsitz "2"

Riefig "a"

→Erneuern.

Verstaubt "b"

→Reinigen.

•Filter "c"

Verstopft

→Reinigen.

DROSSELKLAPPE

KONTROLLIEREN

1. Kontrollieren:

• Leichtgängigkeit

Fest

→Instand setzen, ggf. er-

neuern.

Die Drosselklappe "1" in das Vergas-

ergehäuse einsetzen und deren Le-

ichtgängigkeit kontrollieren.

DÜSENNADEL KONTROLLIEREN

1. Kontrollieren:

• Dusennadel "1"Verbogen/verschlissen

→Er-

neuern.

•Clip-Nut

Spiel vorhanden/verschlissen

→

Erneuern.

• Clipposition

SCHWIMMERSTAND MESSEN

UND EINSTELLEN

1. Messen:

• Schwimmerstand "a"

Nicht nach Vorgabe

→Korrigier-

en.

Arbeitsvorgang:

a. Den Vergaser auf den Kopf

stellen.

• Den Vergaser langsam umschwen-

ken und die Messung vornehmen,

wenn das Nadelventil und der

Schimmerhebel fluchten.

• Bei waagerechtem Vergaser drückt

der Schwimmer das Nadelventil

ein, was zu einem falschen

Messergebnis fuhrt.

b. Den Abstand zwischen der Pass-

flache der Schwimmerkammer

und der Oberkante des Schwim-

mers mit einem Messschieber

messen.

Der Schwimmerhebel sollte auf dem

Nadelventil aufliegen, dieses aber

nicht niederdrücken.

c. Falls der Schwimmerstand nicht

der Vorgabe entspricht, den

Nadelventilsitz und die Ventil-

nadel kontrollieren.

Standard-Clipposition:

3.Nut

Schwimmerstand:

8.0 mm (0.31 in)

Page 86 of 196

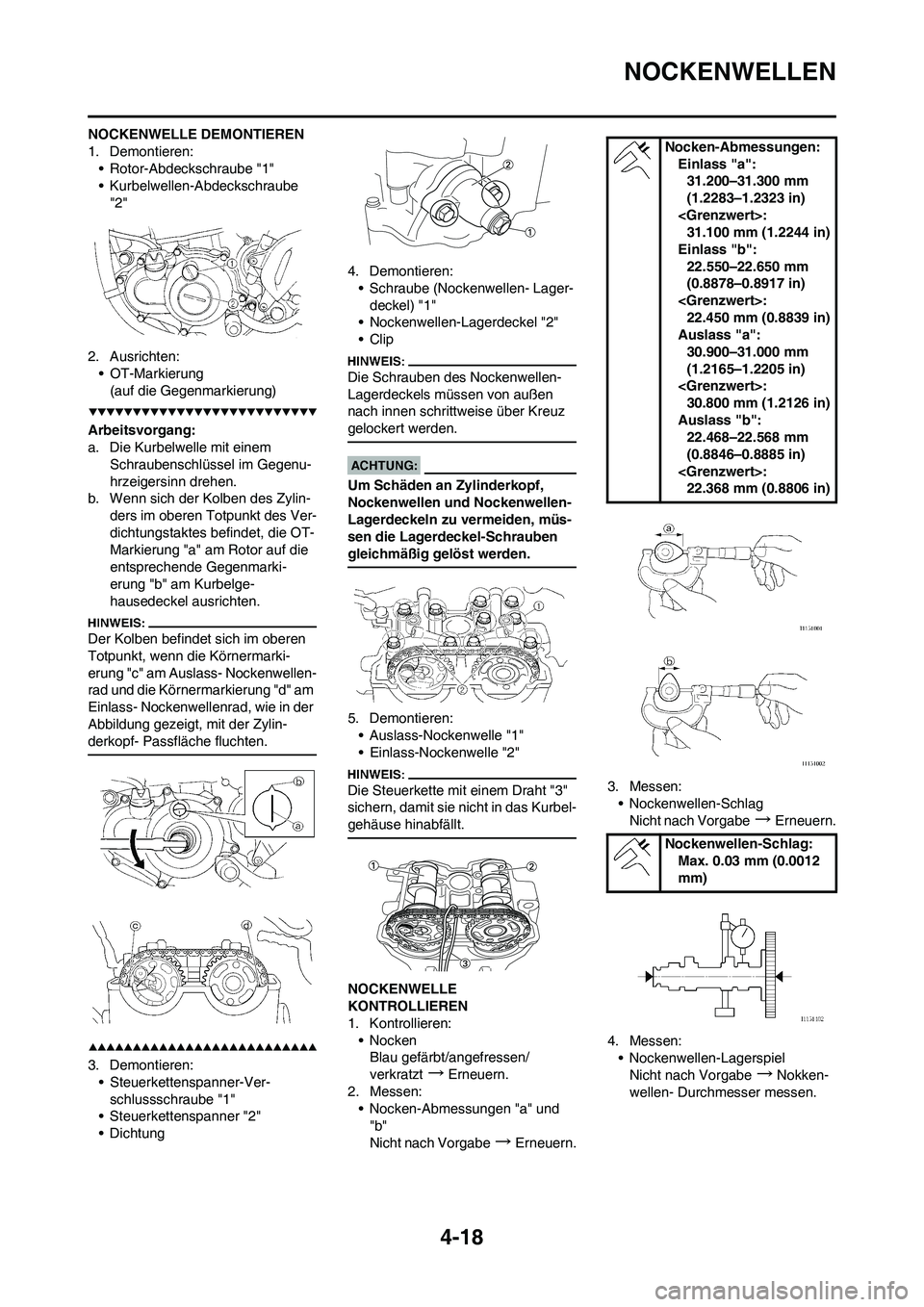

4-18

NOCKENWELLEN

NOCKENWELLE DEMONTIEREN

1. Demontieren:

• Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube

"2"

2. Ausrichten:

• OT-Markierung

(auf die Gegenmarkierung)

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Gegenu-

hrzeigersinn drehen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

hausedeckel ausrichten.

Der Kolben befindet sich im oberen

Totpunkt, wenn die Körnermarki-

erung "c" am Auslass- Nockenwellen-

rad und die Körnermarkierung "d" am

Einlass- Nockenwellenrad, wie in der

Abbildung gezeigt, mit der Zylin-

derkopf- Passfläche fluchten.

3. Demontieren:

• Steuerkettenspanner-Ver-

schlussschraube "1"

• Steuerkettenspanner "2"

•Dichtung4. Demontieren:

• Schraube (Nockenwellen- Lager-

deckel) "1"

• Nockenwellen-Lagerdeckel "2"

•Clip

Die Schrauben des Nockenwellen-

Lagerdeckels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel-Schrauben

gleichmäßig gelöst werden.

5. Demontieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Die Steuerkette mit einem Draht "3"

sichern, damit sie nicht in das Kurbel-

gehäuse hinabfällt.

NOCKENWELLE

KONTROLLIEREN

1. Kontrollieren:

•Nocken

Blau gefärbt/angefressen/

verkratzt

→Erneuern.

2. Messen:

• Nocken-Abmessungen "a" und

"b"

Nicht nach Vorgabe

→Erneuern.3. Messen:

• Nockenwellen-Schlag

Nicht nach Vorgabe

→Erneuern.

4. Messen:

• Nockenwellen-Lagerspiel

Nicht nach Vorgabe

→Nokken-

wellen- Durchmesser messen.

Nocken-Abmessungen:

Einlass "a":

31.200–31.300 mm

(1.2283–1.2323 in)

31.100 mm (1.2244 in)

Einlass "b":

22.550–22.650 mm

(0.8878–0.8917 in)

22.450 mm (0.8839 in)

Auslass "a":

30.900–31.000 mm

(1.2165–1.2205 in)

30.800 mm (1.2126 in)

Auslass "b":

22.468–22.568 mm

(0.8846–0.8885 in)

22.368 mm (0.8806 in)

Nockenwellen-Schlag:

Max. 0.03 mm (0.0012

mm)

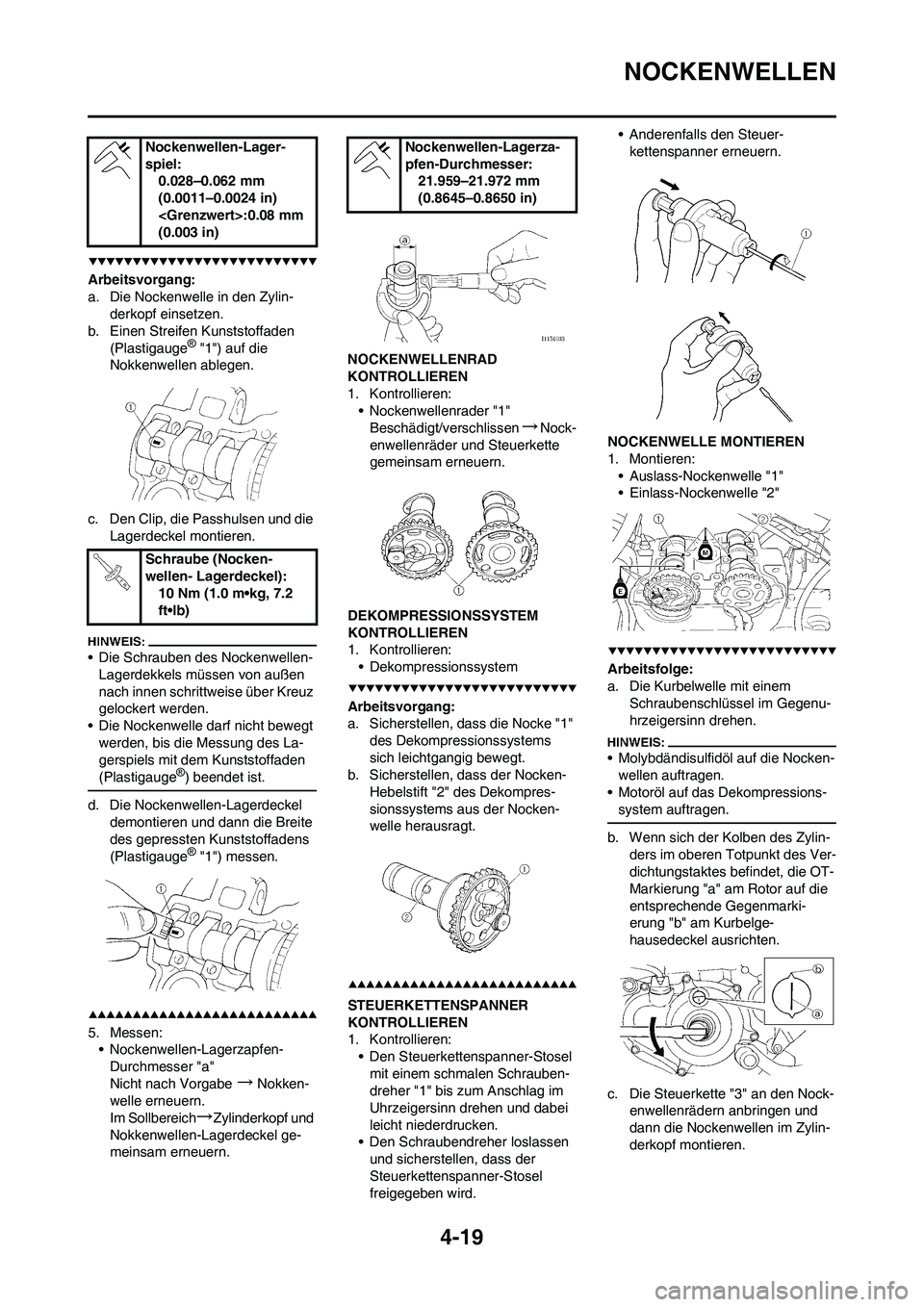

Page 87 of 196

4-19

NOCKENWELLEN

Arbeitsvorgang:

a. Die Nockenwelle in den Zylin-

derkopf einsetzen.

b. Einen Streifen Kunststoffaden

(Plastigauge

® "1") auf die

Nokkenwellen ablegen.

c. Den Clip, die Passhulsen und die

Lagerdeckel montieren.

• Die Schrauben des Nockenwellen-

Lagerdekkels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

• Die Nockenwelle darf nicht bewegt

werden, bis die Messung des La-

gerspiels mit dem Kunststoffaden

(Plastigauge

®) beendet ist.

d. Die Nockenwellen-Lagerdeckel

demontieren und dann die Breite

des gepressten Kunststoffadens

(Plastigauge

® "1") messen.

5. Messen:

• Nockenwellen-Lagerzapfen-

Durchmesser "a"

Nicht nach Vorgabe

→Nokken-

welle erneuern.

Im Sollbereich

→Zylinderkopf und

Nokkenwellen-Lagerdeckel ge-

meinsam erneuern.NOCKENWELLENRAD

KONTROLLIEREN

1. Kontrollieren:

• Nockenwellenrader "1"

Beschädigt/verschlissen

→Nock-

enwellenräder und Steuerkette

gemeinsam erneuern.

DEKOMPRESSIONSSYSTEM

KONTROLLIEREN

1. Kontrollieren:

• Dekompressionssystem

Arbeitsvorgang:

a. Sicherstellen, dass die Nocke "1"

des Dekompressionssystems

sich leichtgangig bewegt.

b. Sicherstellen, dass der Nocken-

Hebelstift "2" des Dekompres-

sionssystems aus der Nocken-

welle herausragt.

STEUERKETTENSPANNER

KONTROLLIEREN

1. Kontrollieren:

• Den Steuerkettenspanner-Stosel

mit einem schmalen Schrauben-

dreher "1" bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrucken.

• Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stosel

freigegeben wird.• Anderenfalls den Steuer-

kettenspanner erneuern.

NOCKENWELLE MONTIEREN

1. Montieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Arbeitsfolge:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Gegenu-

hrzeigersinn drehen.

• Molybdändisulfidöl auf die Nocken-

wellen auftragen.

• Motoröl auf das Dekompressions-

system auftragen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

hausedeckel ausrichten.

c. Die Steuerkette "3" an den Nock-

enwellenrädern anbringen und

dann die Nockenwellen im Zylin-

derkopf montieren. Nockenwellen-Lager-

spiel:

0.028–0.062 mm

(0.0011–0.0024 in)

(0.003 in)

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Nockenwellen-Lagerza-

pfen-Durchmesser:

21.959–21.972 mm

(0.8645–0.8650 in)

Page 110 of 196

4-42

AUSGLEICHSWELLE

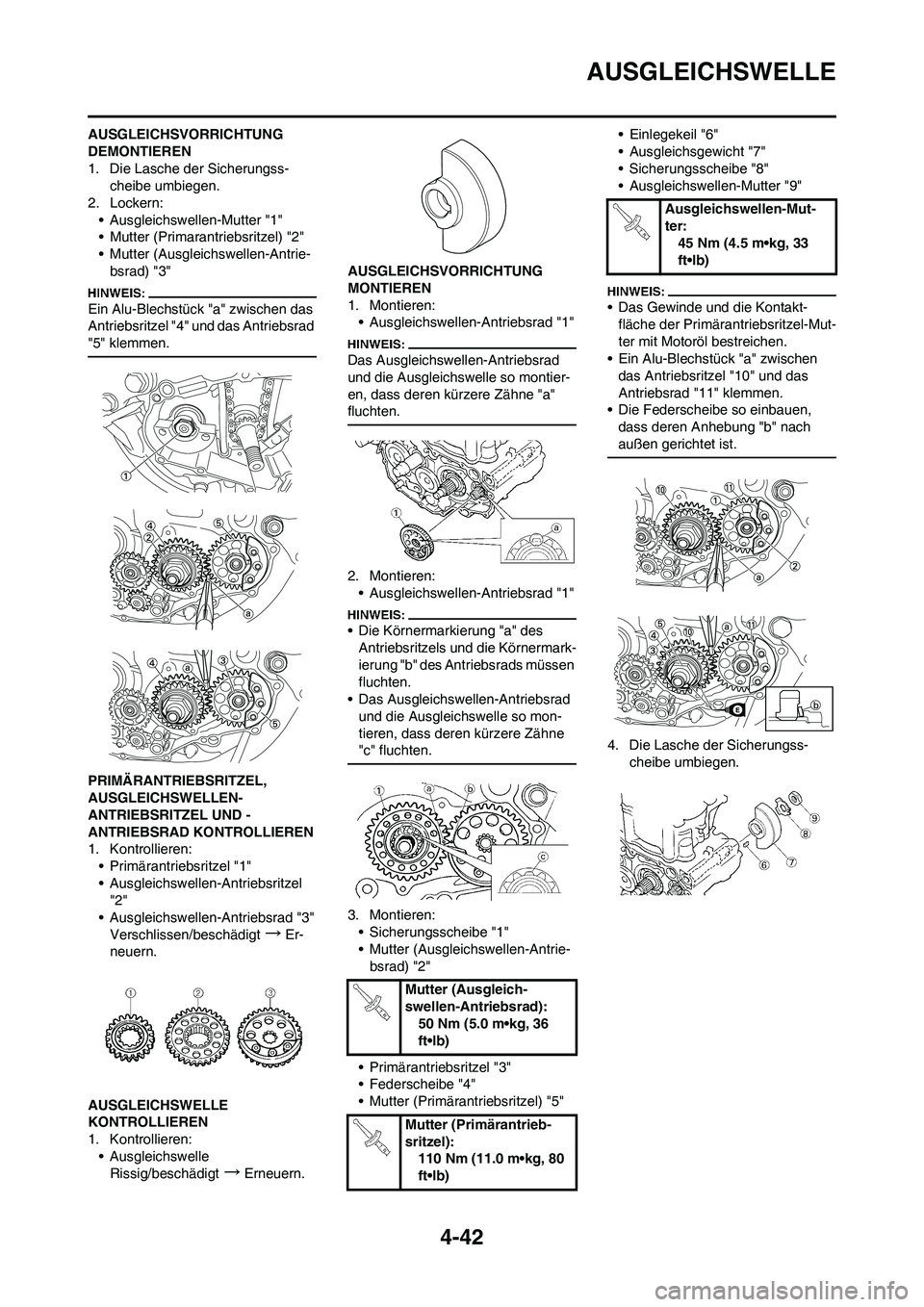

AUSGLEICHSVORRICHTUNG

DEMONTIEREN

1. Die Lasche der Sicherungss-

cheibe umbiegen.

2. Lockern:

• Ausgleichswellen-Mutter "1"

• Mutter (Primarantriebsritzel) "2"

• Mutter (Ausgleichswellen-Antrie-

bsrad) "3"

Ein Alu-Blechstück "a" zwischen das

Antriebsritzel "4" und das Antriebsrad

"5" klemmen.

PRIMÄRANTRIEBSRITZEL,

AUSGLEICHSWELLEN-

ANTRIEBSRITZEL UND -

ANTRIEBSRAD KONTROLLIEREN

1. Kontrollieren:

• Primärantriebsritzel "1"

• Ausgleichswellen-Antriebsritzel

"2"

• Ausgleichswellen-Antriebsrad "3"

Verschlissen/beschädigt

→Er-

neuern.

AUSGLEICHSWELLE

KONTROLLIEREN

1. Kontrollieren:

• Ausgleichswelle

Rissig/beschädigt

→Erneuern.AUSGLEICHSVORRICHTUNG

MONTIEREN

1. Montieren:

• Ausgleichswellen-Antriebsrad "1"

Das Ausgleichswellen-Antriebsrad

und die Ausgleichswelle so montier-

en, dass deren kürzere Zähne "a"

fluchten.

2. Montieren:

• Ausgleichswellen-Antriebsrad "1"

• Die Körnermarkierung "a" des

Antriebsritzels und die Körnermark-

ierung "b" des Antriebsrads müssen

fluchten.

• Das Ausgleichswellen-Antriebsrad

und die Ausgleichswelle so mon-

tieren, dass deren kürzere Zähne

"c" fluchten.

3. Montieren:

• Sicherungsscheibe "1"

• Mutter (Ausgleichswellen-Antrie-

bsrad) "2"

• Primärantriebsritzel "3"

• Federscheibe "4"

• Mutter (Primärantriebsritzel) "5"• Einlegekeil "6"

• Ausgleichsgewicht "7"

• Sicherungsscheibe "8"

• Ausgleichswellen-Mutter "9"

• Das Gewinde und die Kontakt-

fläche der Primärantriebsritzel-Mut-

ter mit Motoröl bestreichen.

• Ein Alu-Blechstück "a" zwischen

das Antriebsritzel "10" und das

Antriebsrad "11" klemmen.

• Die Federscheibe so einbauen,

dass deren Anhebung "b" nach

außen gerichtet ist.

4. Die Lasche der Sicherungss-

cheibe umbiegen.

Mutter (Ausgleich-

swellen-Antriebsrad):

50 Nm (5.0 m•kg, 36

ft•lb)

Mutter (Primärantrieb-

sritzel):

110 Nm (11.0 m•kg, 80

ft•lb)

Ausgleichswellen-Mut-

ter:

45 Nm (4.5 m•kg, 33

ft•lb)

Page 116 of 196

4-48

KICKHEBELWELLE UND SCHALTWELLE

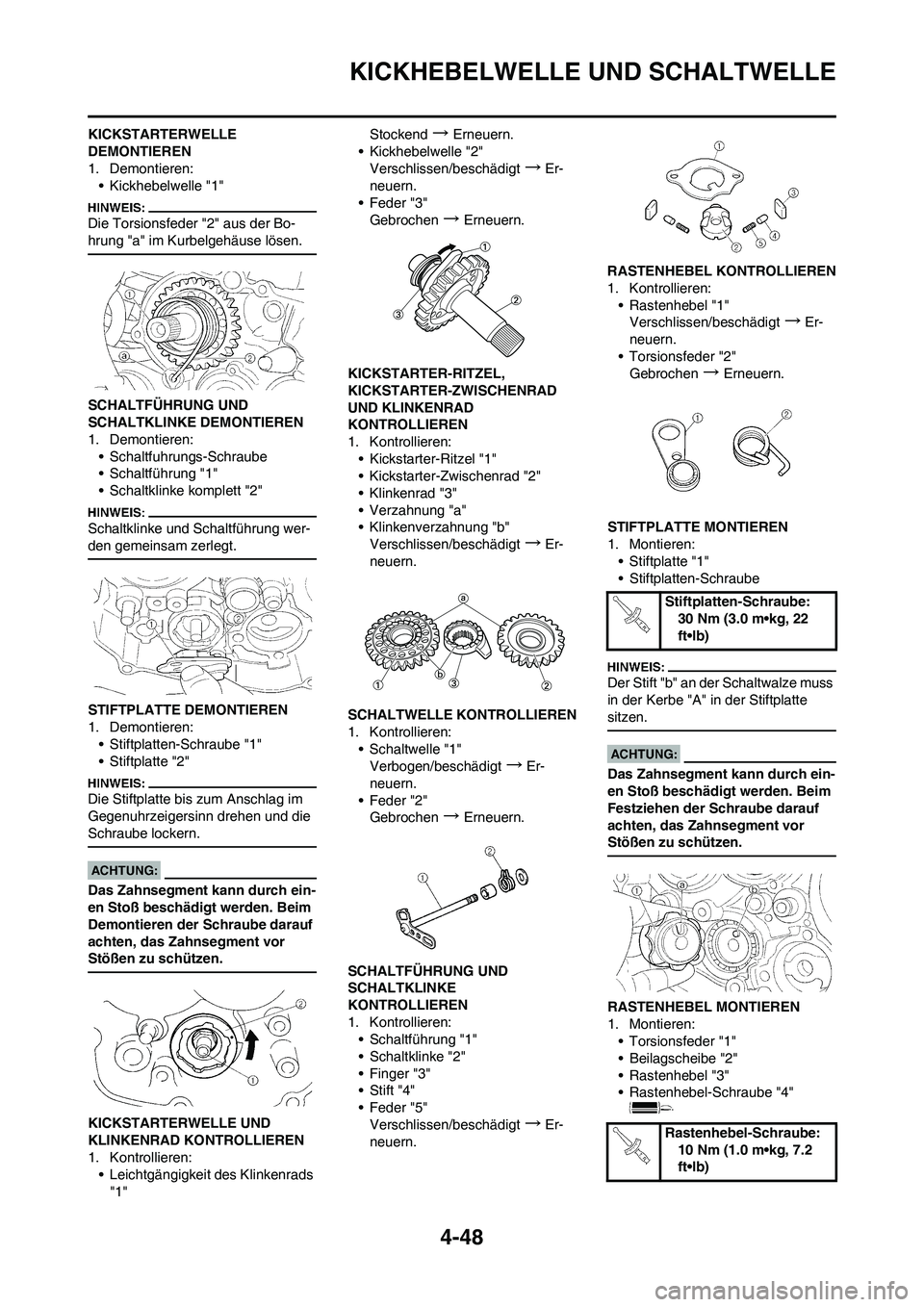

KICKSTARTERWELLE

DEMONTIEREN

1. Demontieren:

• Kickhebelwelle "1"

Die Torsionsfeder "2" aus der Bo-

hrung "a" im Kurbelgehäuse lösen.

SCHALTFÜHRUNG UND

SCHALTKLINKE DEMONTIEREN

1. Demontieren:

• Schaltfuhrungs-Schraube

• Schaltführung "1"

• Schaltklinke komplett "2"

Schaltklinke und Schaltführung wer-

den gemeinsam zerlegt.

STIFTPLATTE DEMONTIEREN

1. Demontieren:

• Stiftplatten-Schraube "1"

• Stiftplatte "2"

Die Stiftplatte bis zum Anschlag im

Gegenuhrzeigersinn drehen und die

Schraube lockern.

Das Zahnsegment kann durch ein-

en Stoß beschädigt werden. Beim

Demontieren der Schraube darauf

achten, das Zahnsegment vor

Stößen zu schützen.

KICKSTARTERWELLE UND

KLINKENRAD KONTROLLIEREN

1. Kontrollieren:

• Leichtgängigkeit des Klinkenrads

"1"Stockend

→Erneuern.

• Kickhebelwelle "2"

Verschlissen/beschädigt

→Er-

neuern.

• Feder "3"

Gebrochen

→Erneuern.

KICKSTARTER-RITZEL,

KICKSTARTER-ZWISCHENRAD

UND KLINKENRAD

KONTROLLIEREN

1. Kontrollieren:

• Kickstarter-Ritzel "1"

• Kickstarter-Zwischenrad "2"

• Klinkenrad "3"

• Verzahnung "a"

• Klinkenverzahnung "b"

Verschlissen/beschädigt

→Er-

neuern.

SCHALTWELLE KONTROLLIEREN

1. Kontrollieren:

• Schaltwelle "1"

Verbogen/beschädigt

→Er-

neuern.

• Feder "2"

Gebrochen

→Erneuern.

SCHALTFÜHRUNG UND

SCHALTKLINKE

KONTROLLIEREN

1. Kontrollieren:

• Schaltführung "1"

• Schaltklinke "2"

• Finger "3"

• Stift "4"

• Feder "5"

Verschlissen/beschädigt

→Er-

neuern.RASTENHEBEL KONTROLLIEREN

1. Kontrollieren:

• Rastenhebel "1"

Verschlissen/beschädigt

→Er-

neuern.

• Torsionsfeder "2"

Gebrochen

→Erneuern.

STIFTPLATTE MONTIEREN

1. Montieren:

• Stiftplatte "1"

• Stiftplatten-Schraube

Der Stift "b" an der Schaltwalze muss

in der Kerbe "A" in der Stiftplatte

sitzen.

Das Zahnsegment kann durch ein-

en Stoß beschädigt werden. Beim

Festziehen der Schraube darauf

achten, das Zahnsegment vor

Stößen zu schützen.

RASTENHEBEL MONTIEREN

1. Montieren:

• Torsionsfeder "1"

• Beilagscheibe "2"

• Rastenhebel "3"

• Rastenhebel-Schraube "4"

Stiftplatten-Schraube:

30 Nm (3.0 m•kg, 22

ft•lb)

Rastenhebel-Schraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)