YAMAHA WR 450F 2010 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2010, Model line: WR 450F, Model: YAMAHA WR 450F 2010Pages: 238, PDF-Größe: 14.26 MB

Page 121 of 238

5-14

SEKUNDÄRLUFTSYSTEM

SEKUNDÄRLUFTSYSTEM

KONTROLLIEREN

1. Kontrollieren:

• Sekundärluftsystem-Schlauch

Rissig/beschädigt→Erneuern.

• Sekundärluftsystem-Rohr

Rissig/beschädigt→Erneuern.

2. Kontrollieren:

• Funktion des Abschaltventils

Das Rohr mit Luftdruck beauf-

schlagen und die Funktion des

Abschaltventils kontrollieren.

Entspricht nicht den folgenden

Angaben→Abschaltventil

erneuern.

• Mit Luftdruck beaufschlagen, um

die Funktion zu kontrollieren.

• Zur Unterdruck-Kontrolle den Ma-

nometersatz "1" verwenden.

Beim Anlegen von Unterdruck an

das Rohr "c", sicherstellen, dass

der vorgeschriebene Wert nicht

überschritten wird.

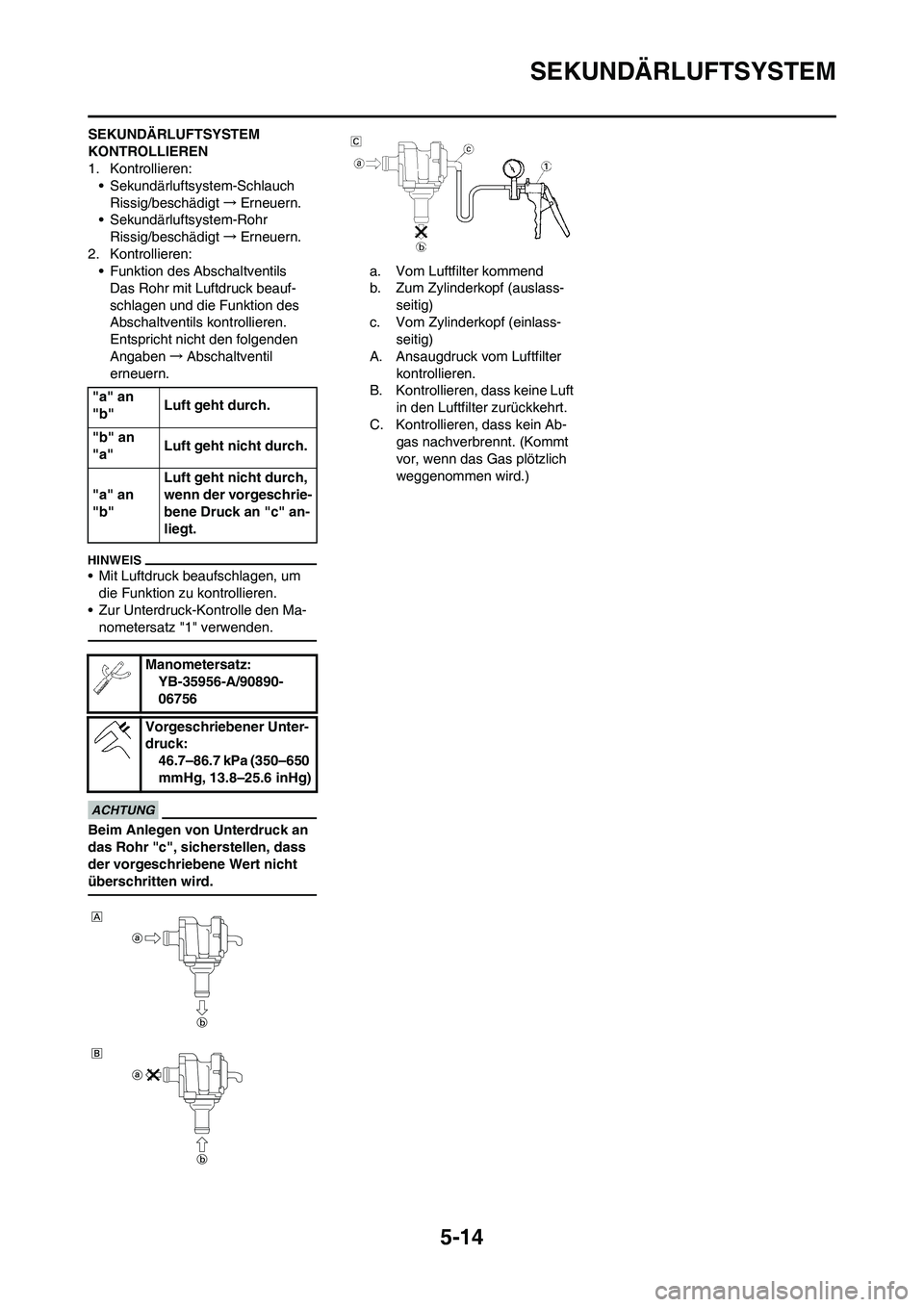

a. Vom Luftfilter kommend

b. Zum Zylinderkopf (auslass-

seitig)

c. Vom Zylinderkopf (einlass-

seitig)

A. Ansaugdruck vom Luftfilter

kontrollieren.

B. Kontrollieren, dass keine Luft

in den Luftfilter zurückkehrt.

C. Kontrollieren, dass kein Ab-

gas nachverbrennt. (Kommt

vor, wenn das Gas plötzlich

weggenommen wird.) "a" an

"b"Luft geht durch.

"b" an

"a"Luft geht nicht durch.

"a" an

"b"Luft geht nicht durch,

wenn der vorgeschrie-

bene Druck an "c" an-

liegt.

Manometersatz:

YB-35956-A/90890-

06756

Vorgeschriebener Unter-

druck:

46.7–86.7 kPa (350–650

mmHg, 13.8–25.6 inHg)

Page 122 of 238

5-15

NOCKENWELLEN

NOCKENWELLEN

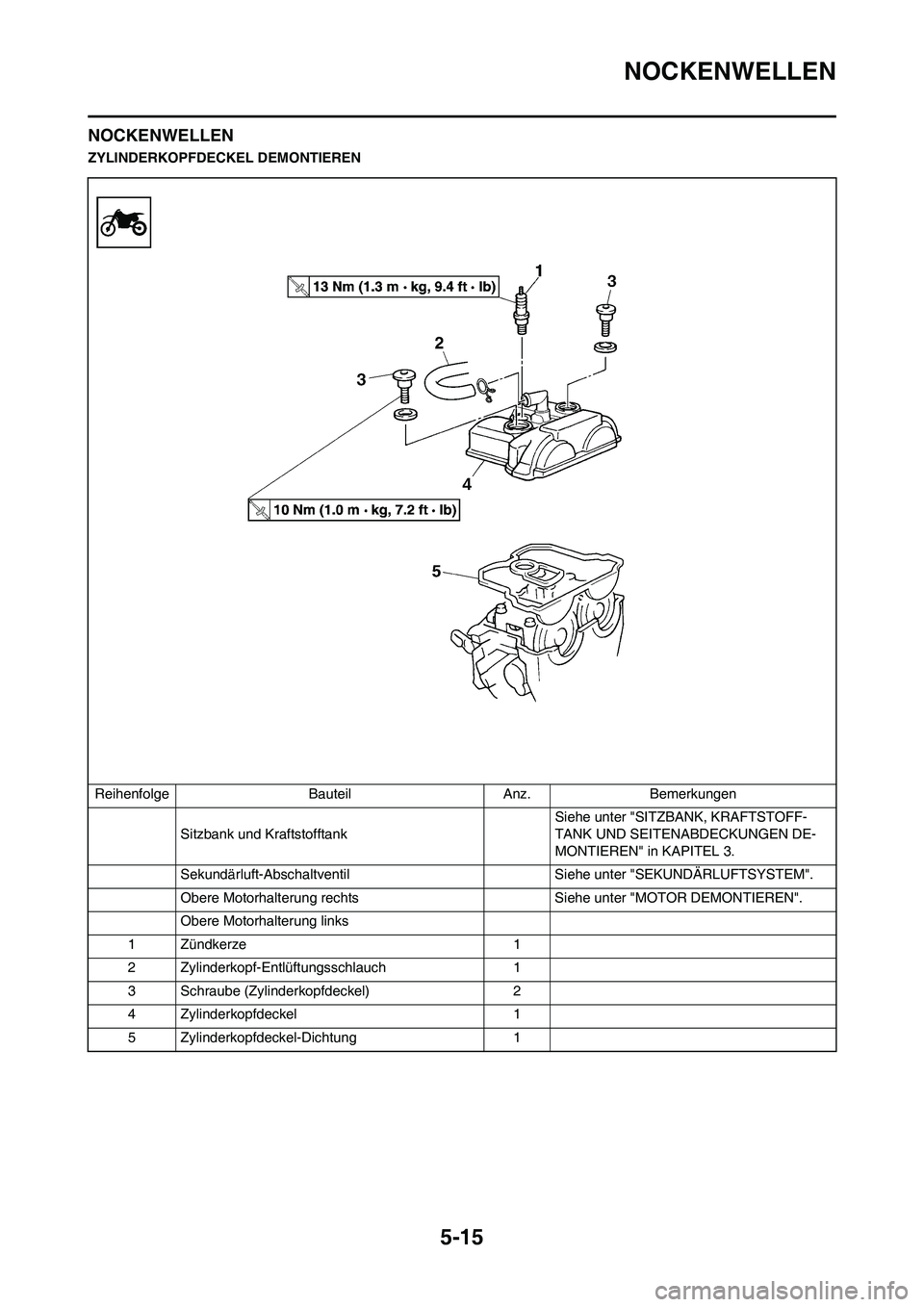

ZYLINDERKOPFDECKEL DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTSTOFF-

TANK UND SEITENABDECKUNGEN DE-

MONTIEREN" in KAPITEL 3.

Sekundärluft-Abschaltventil Siehe unter "SEKUNDÄRLUFTSYSTEM".

Obere Motorhalterung rechts Siehe unter "MOTOR DEMONTIEREN".

Obere Motorhalterung links

1 Zündkerze 1

2 Zylinderkopf-Entlüftungsschlauch 1

3 Schraube (Zylinderkopfdeckel) 2

4 Zylinderkopfdeckel 1

5 Zylinderkopfdeckel-Dichtung 1

Page 123 of 238

5-16

NOCKENWELLEN

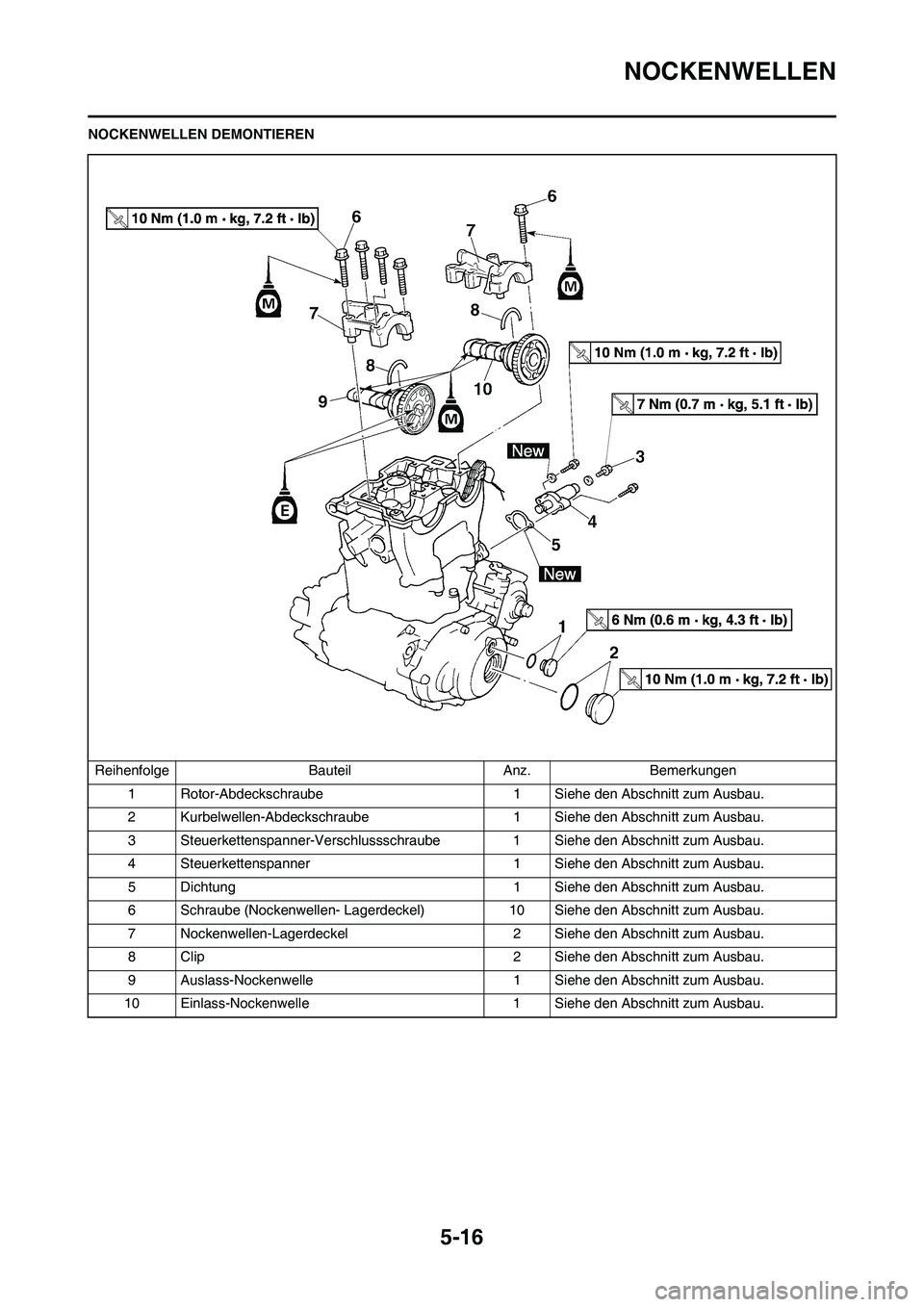

NOCKENWELLEN DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

1 Rotor-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

2 Kurbelwellen-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

3 Steuerkettenspanner-Verschlussschraube 1 Siehe den Abschnitt zum Ausbau.

4 Steuerkettenspanner 1 Siehe den Abschnitt zum Ausbau.

5 Dichtung 1 Siehe den Abschnitt zum Ausbau.

6 Schraube (Nockenwellen- Lagerdeckel) 10 Siehe den Abschnitt zum Ausbau.

7 Nockenwellen-Lagerdeckel 2 Siehe den Abschnitt zum Ausbau.

8 Clip 2 Siehe den Abschnitt zum Ausbau.

9 Auslass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

10 Einlass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

Page 124 of 238

5-17

NOCKENWELLEN

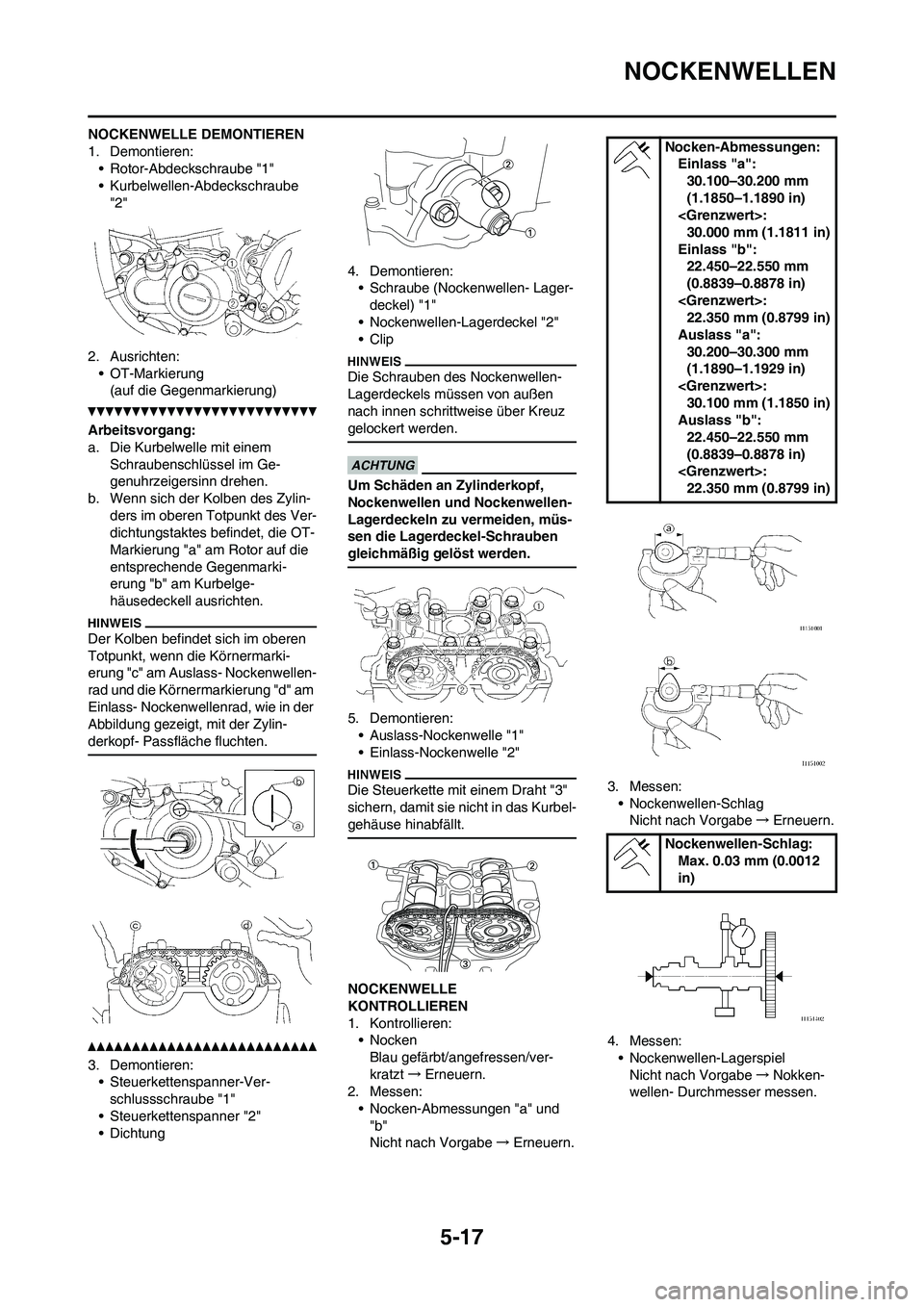

NOCKENWELLE DEMONTIEREN

1. Demontieren:

• Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube

"2"

2. Ausrichten:

• OT-Markierung

(auf die Gegenmarkierung)

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Ge-

genuhrzeigersinn drehen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckell ausrichten.

Der Kolben befindet sich im oberen

Totpunkt, wenn die Körnermarki-

erung "c" am Auslass- Nockenwellen-

rad und die Körnermarkierung "d" am

Einlass- Nockenwellenrad, wie in der

Abbildung gezeigt, mit der Zylin-

derkopf- Passfläche fluchten.

3. Demontieren:

• Steuerkettenspanner-Ver-

schlussschraube "1"

• Steuerkettenspanner "2"

• Dichtung4. Demontieren:

• Schraube (Nockenwellen- Lager-

deckel) "1"

• Nockenwellen-Lagerdeckel "2"

• Clip

Die Schrauben des Nockenwellen-

Lagerdeckels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel-Schrauben

gleichmäßig gelöst werden.

5. Demontieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Die Steuerkette mit einem Draht "3"

sichern, damit sie nicht in das Kurbel-

gehäuse hinabfällt.

NOCKENWELLE

KONTROLLIEREN

1. Kontrollieren:

• Nocken

Blau gefärbt/angefressen/ver-

kratzt→Erneuern.

2. Messen:

• Nocken-Abmessungen "a" und

"b"

Nicht nach Vorgabe→Erneuern.3. Messen:

• Nockenwellen-Schlag

Nicht nach Vorgabe→Erneuern.

4. Messen:

• Nockenwellen-Lagerspiel

Nicht nach Vorgabe→Nokken-

wellen- Durchmesser messen.

Nocken-Abmessungen:

Einlass "a":

30.100–30.200 mm

(1.1850–1.1890 in)

30.000 mm (1.1811 in)

Einlass "b":

22.450–22.550 mm

(0.8839–0.8878 in)

22.350 mm (0.8799 in)

Auslass "a":

30.200–30.300 mm

(1.1890–1.1929 in)

30.100 mm (1.1850 in)

Auslass "b":

22.450–22.550 mm

(0.8839–0.8878 in)

22.350 mm (0.8799 in)

Nockenwellen-Schlag:

Max. 0.03 mm (0.0012

in)

Page 125 of 238

5-18

NOCKENWELLEN

Arbeitsvorgang:

a. Die Nockenwelle in den Zylin-

derkopf einsetzen.

b. Einen Streifen Kunststoffaden

(Plastigauge

® "1") auf die Nok-

kenwellen ablegen.

c. Den Clip, die Passhulsen und die

Lagerdeckel montieren.

• Die Schrauben des Nockenwellen-

Lagerdekkels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

• Die Nockenwelle darf nicht bewegt

werden, bis die Messung des La-

gerspiels mit dem Kunststoffaden

(Plastigauge

®) beendet ist.

d. Die Nockenwellen-Lagerdeckel

demontieren und dann die Breite

des gepressten Kunststoffadens

(Plastigauge

® "1") messen.

5. Messen:

• Nockenwellen-Lagerzapfen- Du-

rchmesser "a"

Nicht nach Vorgabe→Nokken-

welle erneuern.

Im Sollbereich→Zylinderkopf und

Nokkenwellen-Lagerdeckel ge-

meinsam erneuern.NOCKENWELLENRAD

KONTROLLIEREN

1. Kontrollieren:

• Nockenwellenrader "1"

Beschädigt/verschlissen→Nock-

enwellenräder und Steuerkette

gemeinsam erneuern.

DEKOMPRESSIONSSYSTEM

KONTROLLIEREN

1. Kontrollieren:

• Dekompressionssystem

Arbeitsvorgang:

a. Sicherstellen, dass die Nocke "1"

des Dekompressionssystems

sich leichtgangig bewegt.

b. Sicherstellen, dass der Nocken-

Hebelstift "2" des Dekompres-

sionssystems aus der Nocken-

welle herausragt.

STEUERKETTENSPANNER

KONTROLLIEREN

1. Kontrollieren:

• Den Steuerkettenspanner-Stosel

mit einem schmalen Schrauben-

dreher "1" bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrucken.

• Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stosel

freigegeben wird.• Anderenfalls den Steuerkettens-

panner erneuern.

NOCKENWELLE MONTIEREN

1. Montieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Arbeitsfolge:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Ge-

genuhrzeigersinn drehen.

• Molybdändisulfidöl auf die Nocken-

wellen auftragen.

• Motoröl auf das Dekompressions-

system auftragen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckell ausrichten.

c. Die Steuerkette "3" an den Nock-

enwellenrädern anbringen und

dann die Nockenwellen im Zylin-

derkopf montieren. Nockenwellen-Lager-

spiel:

0.028–0.062 mm

(0.0011–0.0024 in)

(0.003 in)

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Nockenwellen-Lagerzap-

fen-Durchmesser:

21.959–21.972 mm

(0.8645–0.8650 in)

Page 126 of 238

5-19

NOCKENWELLEN

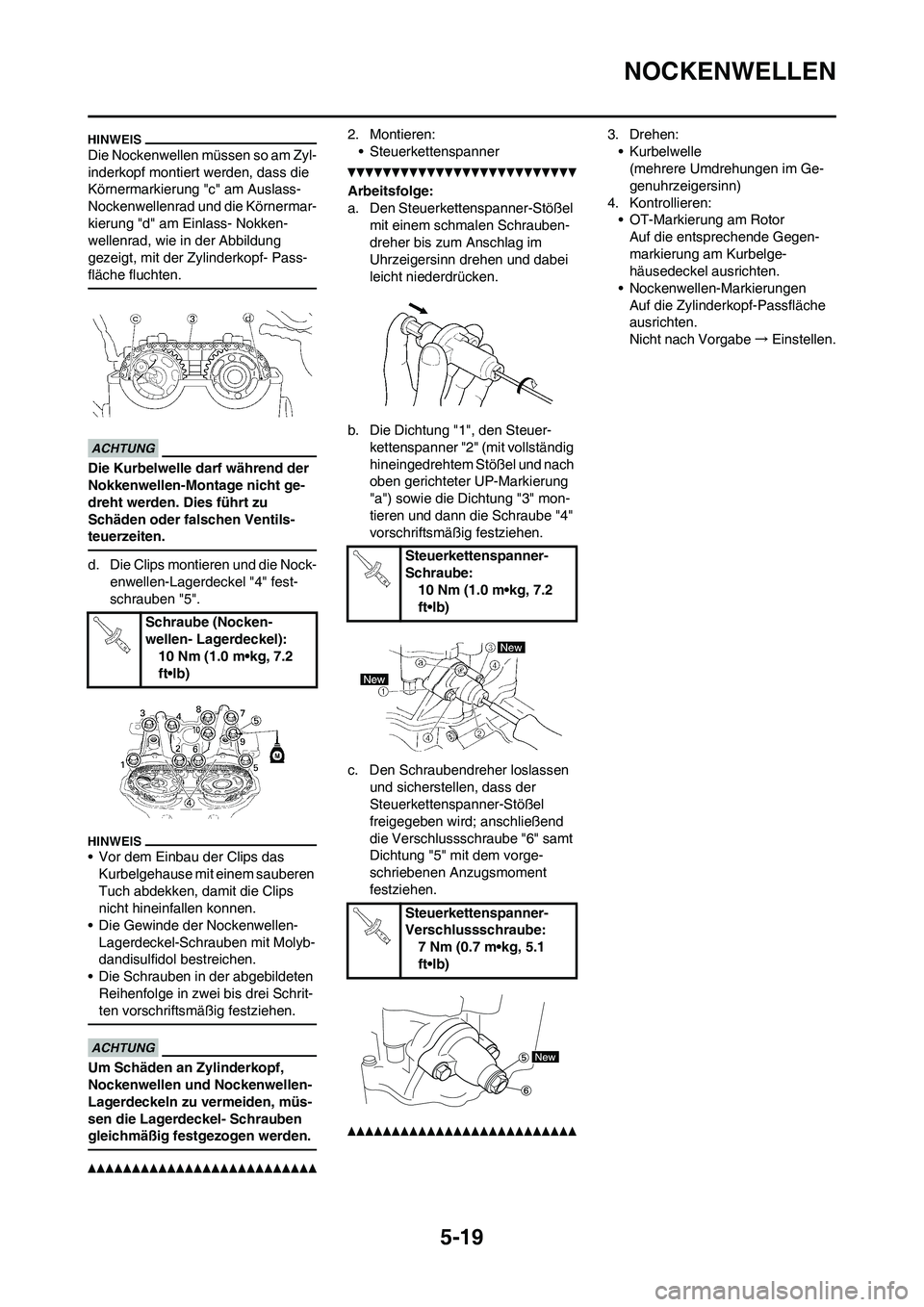

Die Nockenwellen müssen so am Zyl-

inderkopf montiert werden, dass die

Körnermarkierung "c" am Auslass-

Nockenwellenrad und die Körnermar-

kierung "d" am Einlass- Nokken-

wellenrad, wie in der Abbildung

gezeigt, mit der Zylinderkopf- Pass-

fläche fluchten.

Die Kurbelwelle darf während der

Nokkenwellen-Montage nicht ge-

dreht werden. Dies führt zu

Schäden oder falschen Ventils-

teuerzeiten.

d. Die Clips montieren und die Nock-

enwellen-Lagerdeckel "4" fest-

schrauben "5".

• Vor dem Einbau der Clips das

Kurbelgehause mit einem sauberen

Tuch abdekken, damit die Clips

nicht hineinfallen konnen.

• Die Gewinde der Nockenwellen-

Lagerdeckel-Schrauben mit Molyb-

dandisulfidol bestreichen.

• Die Schrauben in der abgebildeten

Reihenfolge in zwei bis drei Schrit-

ten vorschriftsmäßig festziehen.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel- Schrauben

gleichmäßig festgezogen werden.

2. Montieren:

• Steuerkettenspanner

Arbeitsfolge:

a. Den Steuerkettenspanner-Stößel

mit einem schmalen Schrauben-

dreher bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrücken.

b. Die Dichtung "1", den Steuer-

kettenspanner "2" (mit vollständig

hineingedrehtem Stößel und nach

oben gerichteter UP-Markierung

"a") sowie die Dichtung "3" mon-

tieren und dann die Schraube "4"

vorschriftsmäßig festziehen.

c. Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stößel

freigegeben wird; anschließend

die Verschlussschraube "6" samt

Dichtung "5" mit dem vorge-

schriebenen Anzugsmoment

festziehen.

3. Drehen:

• Kurbelwelle

(mehrere Umdrehungen im Ge-

genuhrzeigersinn)

4. Kontrollieren:

• OT-Markierung am Rotor

Auf die entsprechende Gegen-

markierung am Kurbelge-

häusedeckel ausrichten.

• Nockenwellen-Markierungen

Auf die Zylinderkopf-Passfläche

ausrichten.

Nicht nach Vorgabe→Einstellen.

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Schraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Verschlussschraube:

7 Nm (0.7 m•kg, 5.1

ft•lb)

Page 127 of 238

5-20

ZYLINDERKOPF

ZYLINDERKOPF

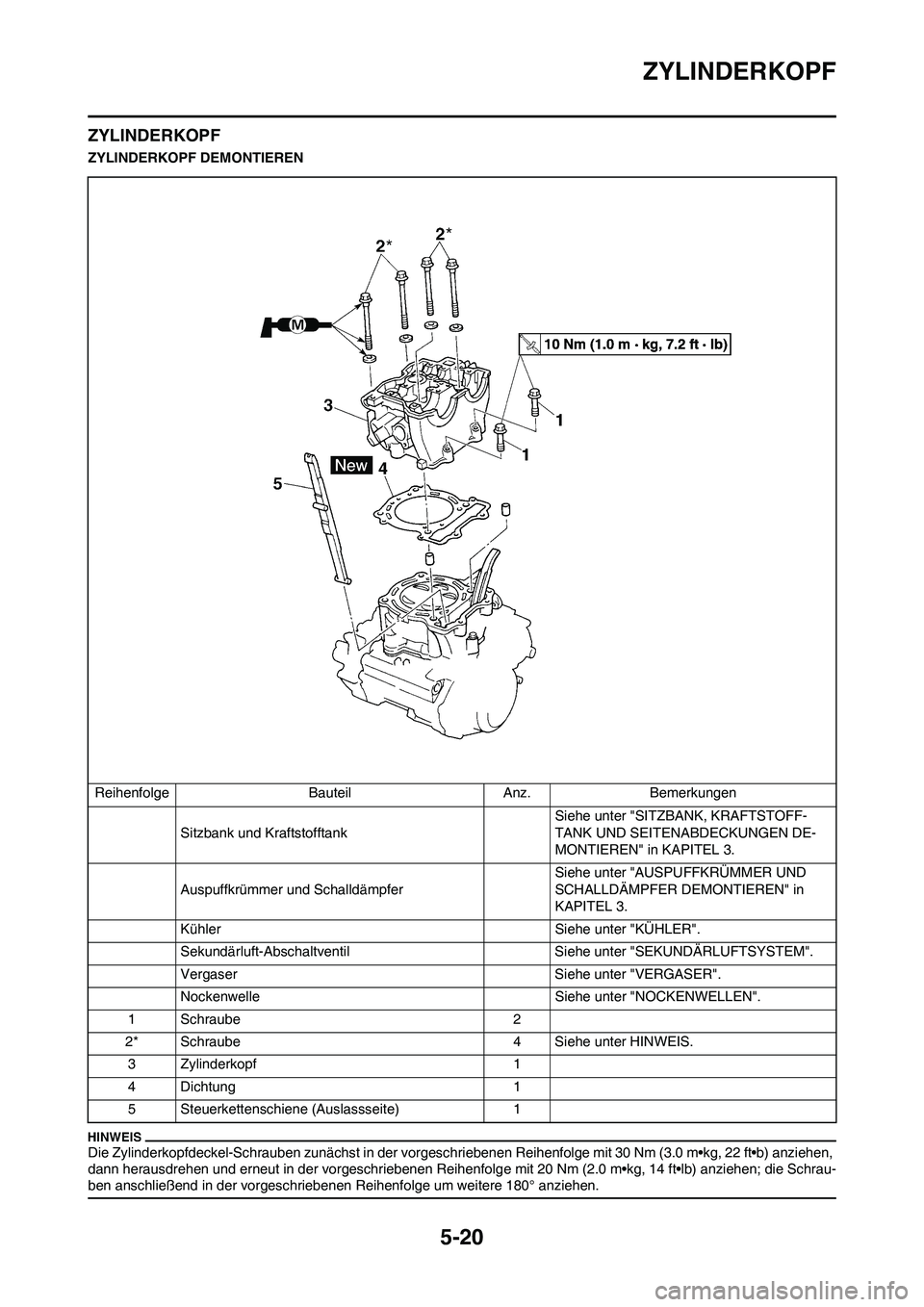

ZYLINDERKOPF DEMONTIEREN

Die Zylinderkopfdeckel-Schrauben zunächst in der vorgeschriebenen Reihenfolge mit 30 Nm (3.0 m•kg, 22 ft•b) anziehen,

dann herausdrehen und erneut in der vorgeschriebenen Reihenfolge mit 20 Nm (2.0 m•kg, 14 ft•lb) anziehen; die Schrau-

ben anschließend in der vorgeschriebenen Reihenfolge um weitere 180° anziehen.

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTSTOFF-

TANK UND SEITENABDECKUNGEN DE-

MONTIEREN" in KAPITEL 3.

Auspuffkrümmer und SchalldämpferSiehe unter "AUSPUFFKRÜMMER UND

SCHALLDÄMPFER DEMONTIEREN" in

KAPITEL 3.

Kühler Siehe unter "KÜHLER".

Sekundärluft-Abschaltventil Siehe unter "SEKUNDÄRLUFTSYSTEM".

Vergaser Siehe unter "VERGASER".

Nockenwelle Siehe unter "NOCKENWELLEN".

1Schraube 2

2* Schraube 4 Siehe unter HINWEIS.

3 Zylinderkopf 1

4 Dichtung 1

5 Steuerkettenschiene (Auslassseite) 1

Page 128 of 238

5-21

ZYLINDERKOPF

ZYLINDERKOPF

KONTROLLIEREN

1. Entfernen:

• Kohleablagerungen (im Bren-

nraum)

Einen abgerundeten Schaber ver-

wenden.

Keine scharfkantigen Gegenstande

benutzen, um Beschadigungen oder

Kratzer an folgenden Stellen zu ver-

meiden:

• Zundkerzenbohrungs-Gewinde

• Ventilsitze

2. Kontrollieren:

• Zylinderkopf

Verkratzt/beschädigt→Erneuern.

Die Titan-Ventile zusammen mit dem

Zylinderkopf erneuern.

Siehe unter "VENTIL KONTROL-

LIEREN".

3. Messen:

• Zylinderkopf-Verzug

Nicht nach Vorgabe→Planschleif-

en.

Verzug messen und korrigieren:

a. Ein Haarlineal und eine Fuhler-

lehre auf den Zylinderkopf legen.

b. Den Verzug mit einer Fuhlerlehre

messen.

c. Falls der Verzug nicht im Soll-

bereich ist, muss der Zylinderkopf

plangeschliffen werden.

d. Den Zylinderkopf mit Nassschleif-

papier der Körnung 400–600 auf

einer planen Unterlage in einer

Achterbewegung abschleifen.

Den Zylinderkopf mehrmals drehen,

um einen gleichmäßigen Abschliff zu

gewährleisten.

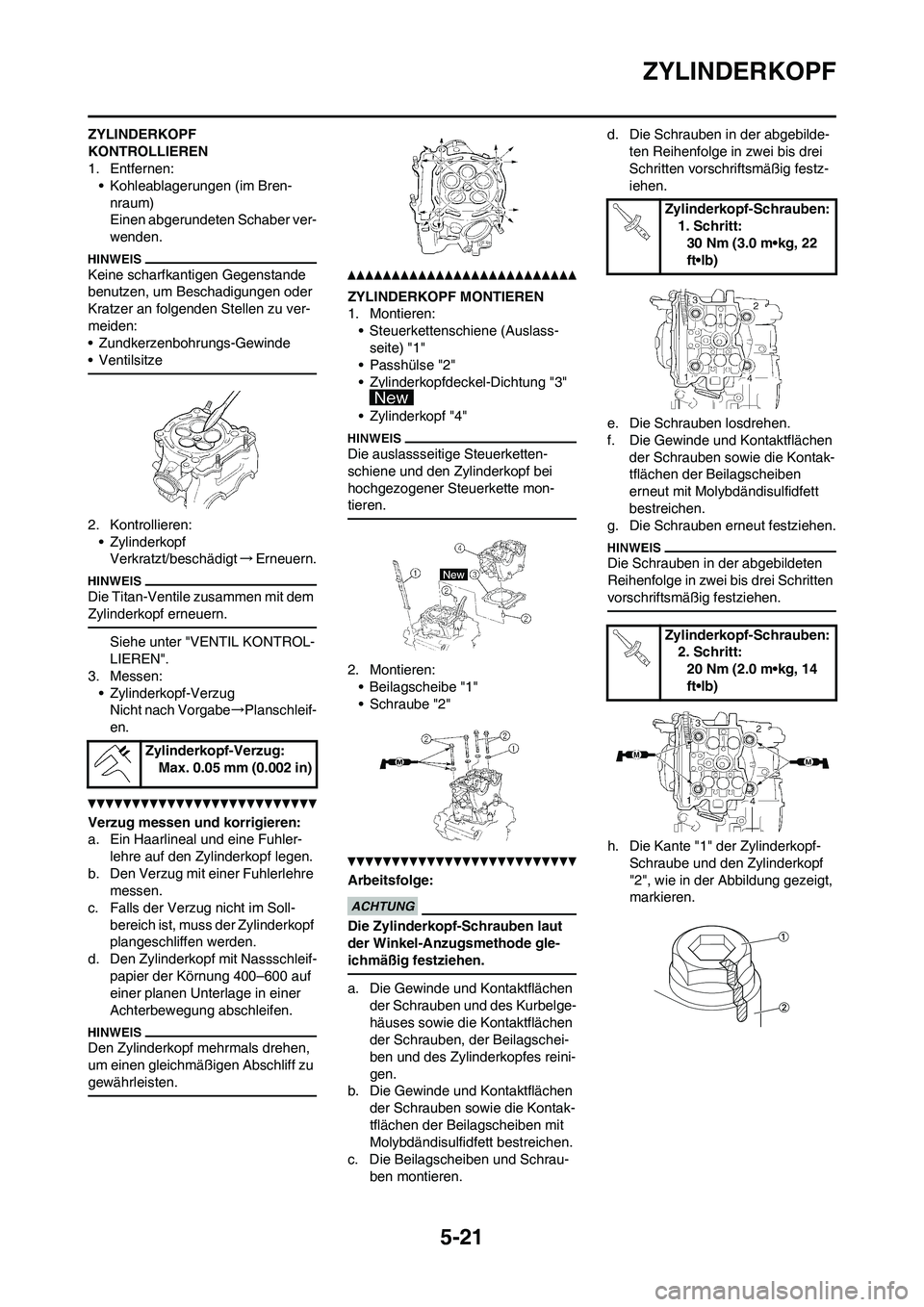

ZYLINDERKOPF MONTIEREN

1. Montieren:

• Steuerkettenschiene (Auslass-

seite) "1"

• Passhülse "2"

• Zylinderkopfdeckel-Dichtung "3"

• Zylinderkopf "4"

Die auslassseitige Steuerketten-

schiene und den Zylinderkopf bei

hochgezogener Steuerkette mon-

tieren.

2. Montieren:

• Beilagscheibe "1"

• Schraube "2"

Arbeitsfolge:

Die Zylinderkopf-Schrauben laut

der Winkel-Anzugsmethode gle-

ichmäßig festziehen.

a. Die Gewinde und Kontaktflächen

der Schrauben und des Kurbelge-

häuses sowie die Kontaktflächen

der Schrauben, der Beilagschei-

ben und des Zylinderkopfes reini-

gen.

b. Die Gewinde und Kontaktflächen

der Schrauben sowie die Kontak-

tflächen der Beilagscheiben mit

Molybdändisulfidfett bestreichen.

c. Die Beilagscheiben und Schrau-

ben montieren.d. Die Schrauben in der abgebilde-

ten Reihenfolge in zwei bis drei

Schritten vorschriftsmäßig festz-

iehen.

e. Die Schrauben losdrehen.

f. Die Gewinde und Kontaktflächen

der Schrauben sowie die Kontak-

tflächen der Beilagscheiben

erneut mit Molybdändisulfidfett

bestreichen.

g. Die Schrauben erneut festziehen.

Die Schrauben in der abgebildeten

Reihenfolge in zwei bis drei Schritten

vorschriftsmäßig festziehen.

h. Die Kante "1" der Zylinderkopf-

Schraube und den Zylinderkopf

"2", wie in der Abbildung gezeigt,

markieren. Zylinderkopf-Verzug:

Max. 0.05 mm (0.002 in)

Zylinderkopf-Schrauben:

1. Schritt:

30 Nm (3.0 m•kg, 22

ft•lb)

Zylinderkopf-Schrauben:

2. Schritt:

20 Nm (2.0 m•kg, 14

ft•lb)

Page 129 of 238

5-22

ZYLINDERKOPF

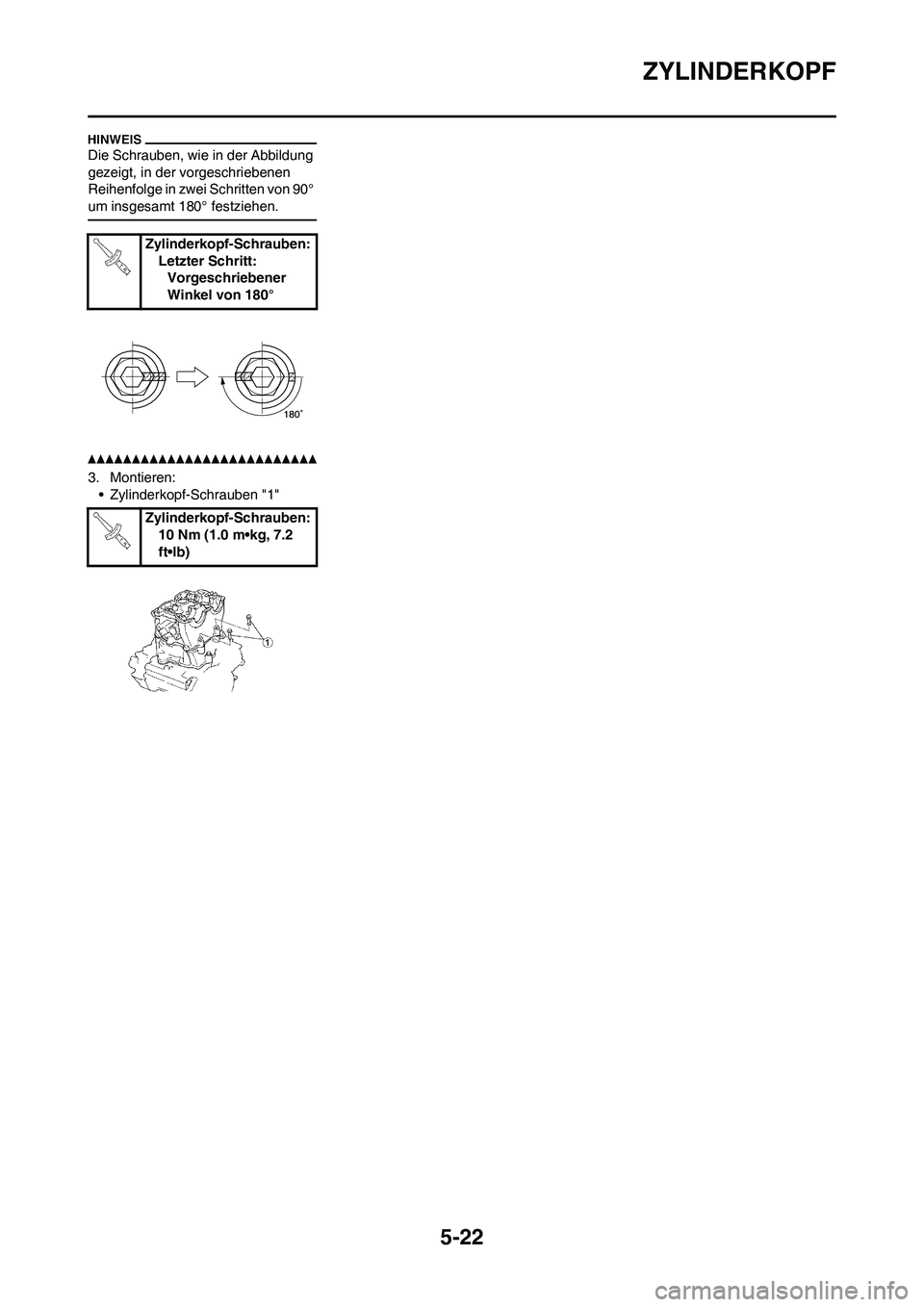

Die Schrauben, wie in der Abbildung

gezeigt, in der vorgeschriebenen

Reihenfolge in zwei Schritten von 90°

um insgesamt 180° festziehen.

3. Montieren:

• Zylinderkopf-Schrauben "1"Zylinderkopf-Schrauben:

Letzter Schritt:

Vorgeschriebener

Winkel von 180°

Zylinderkopf-Schrauben:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 130 of 238

5-23

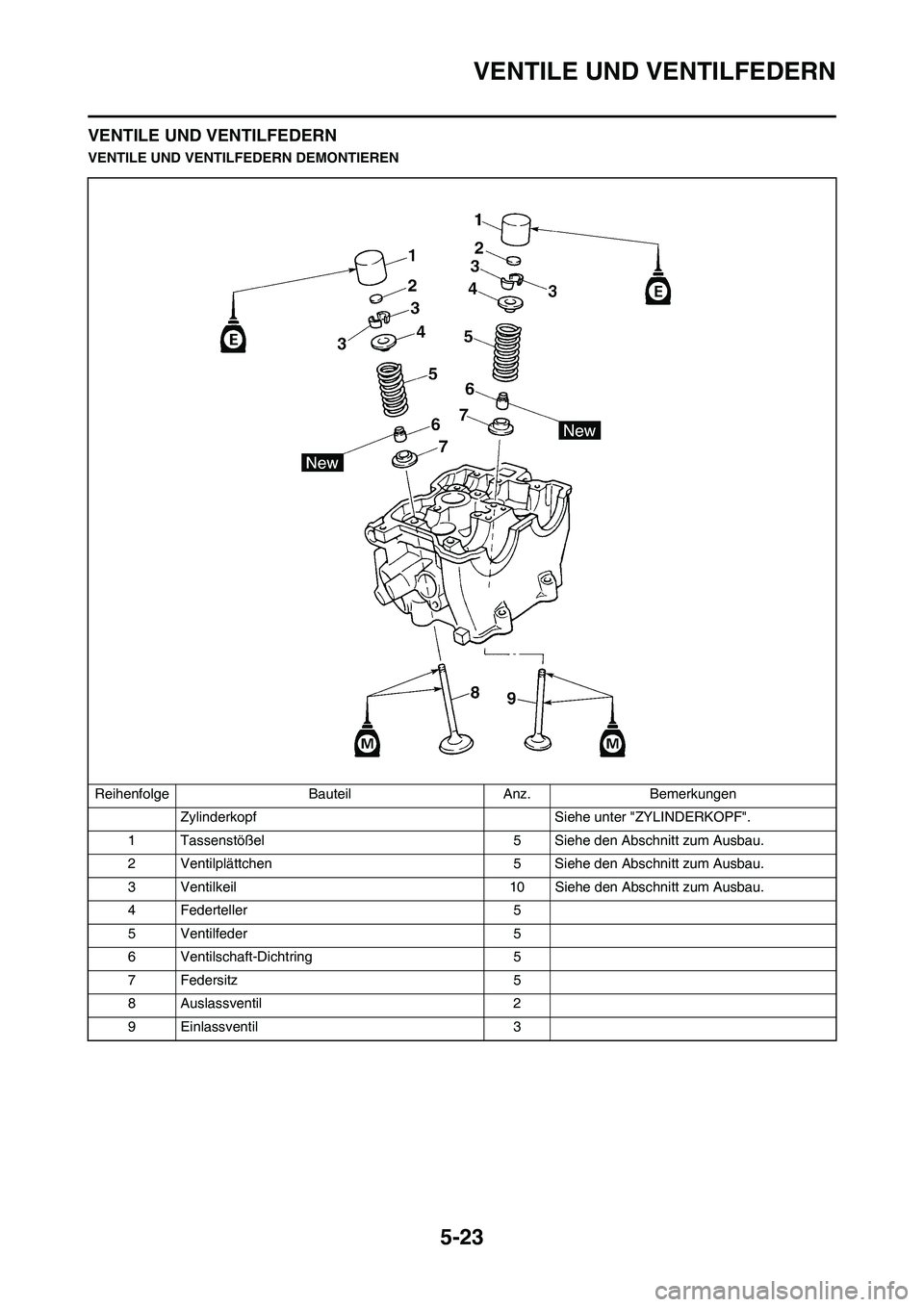

VENTILE UND VENTILFEDERN

VENTILE UND VENTILFEDERN

VENTILE UND VENTILFEDERN DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Zylinderkopf Siehe unter "ZYLINDERKOPF".

1 Tassenstößel 5 Siehe den Abschnitt zum Ausbau.

2 Ventilplättchen 5 Siehe den Abschnitt zum Ausbau.

3 Ventilkeil 10 Siehe den Abschnitt zum Ausbau.

4 Federteller 5

5 Ventilfeder 5

6 Ventilschaft-Dichtring 5

7 Federsitz 5

8 Auslassventil 2

9 Einlassventil 3