YAMAHA WR 250F 2015 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2015, Model line: WR 250F, Model: YAMAHA WR 250F 2015Pages: 448, PDF-Größe: 14.39 MB

Page 261 of 448

ZYLINDERKOPF

6-22

GAS2GB3247ZYLINDERKOPF DEMONTIEREN

1. Demontieren:

• Einlass-Nockenwelle

• Auslass-Nockenwelle

Siehe unter “NOCKENWELLE DEMONTIE-

REN” auf Seite 6-14.

2. Demontieren:

• Zylinderkopf-Muttern

• Zylinderkopf-Schrauben

HINWEIS

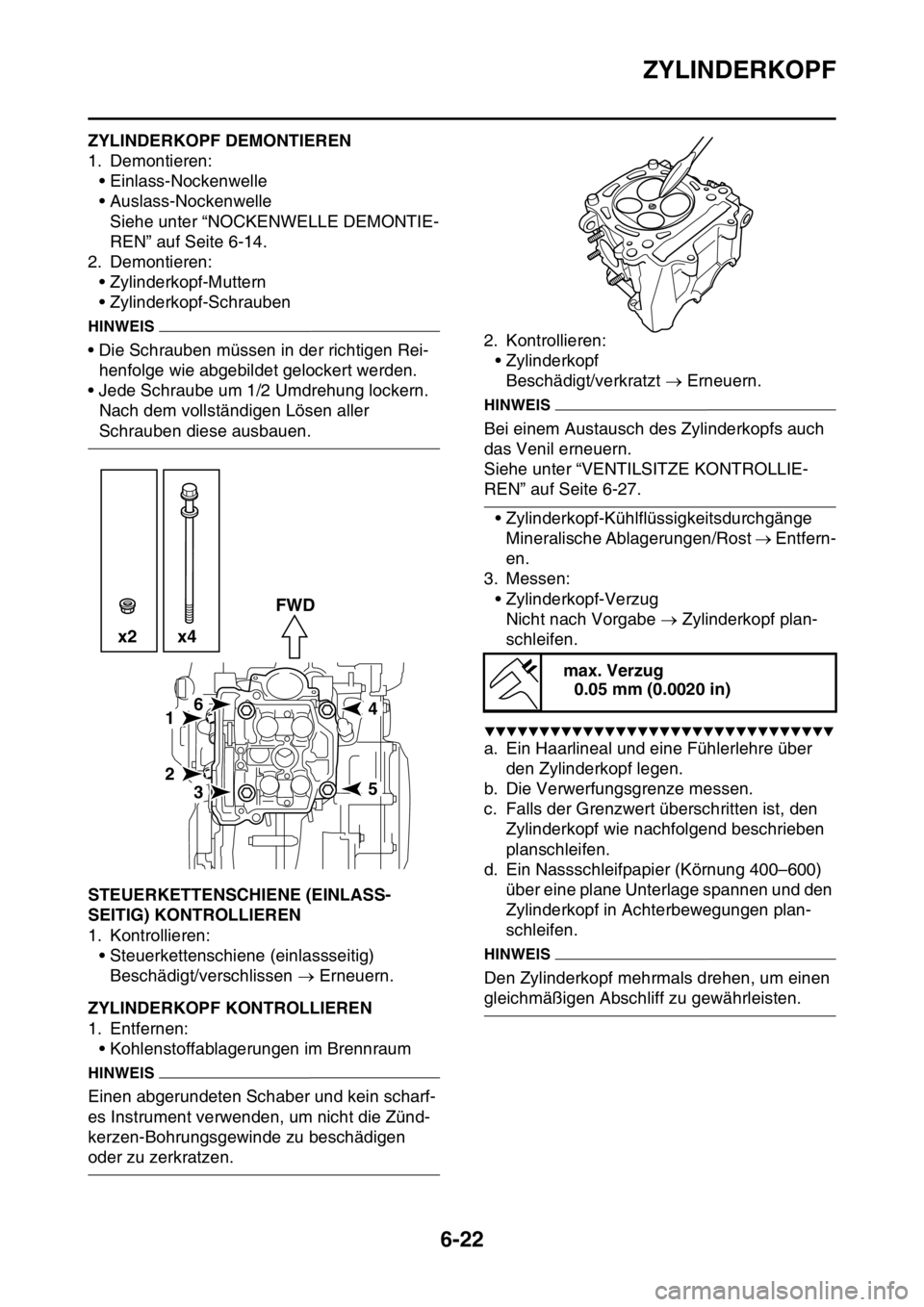

• Die Schrauben müssen in der richtigen Rei-

henfolge wie abgebildet gelockert werden.

• Jede Schraube um 1/2 Umdrehung lockern.

Nach dem vollständigen Lösen aller

Schrauben diese ausbauen.

GAS2GB3248STEUERKETTENSCHIENE (EINLASS-

SEITIG) KONTROLLIEREN

1. Kontrollieren:

• Steuerkettenschiene (einlassseitig)

Beschädigt/verschlissen Erneuern.

GAS2GB3249ZYLINDERKOPF KONTROLLIEREN

1. Entfernen:

• Kohlenstoffablagerungen im Brennraum

HINWEIS

Einen abgerundeten Schaber und kein scharf-

es Instrument verwenden, um nicht die Zünd-

kerzen-Bohrungsgewinde zu beschädigen

oder zu zerkratzen.2. Kontrollieren:

• Zylinderkopf

Beschädigt/verkratzt Erneuern.

HINWEIS

Bei einem Austausch des Zylinderkopfs auch

das Venil erneuern.

Siehe unter “VENTILSITZE KONTROLLIE-

REN” auf Seite 6-27.

• Zylinderkopf-Kühlflüssigkeitsdurchgänge

Mineralische Ablagerungen/Rost Entfern-

en.

3. Messen:

• Zylinderkopf-Verzug

Nicht nach Vorgabe Zylinderkopf plan-

schleifen.

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

a. Ein Haarlineal und eine Fühlerlehre über

den Zylinderkopf legen.

b. Die Verwerfungsgrenze messen.

c. Falls der Grenzwert überschritten ist, den

Zylinderkopf wie nachfolgend beschrieben

planschleifen.

d. Ein Nassschleifpapier (Körnung 400–600)

über eine plane Unterlage spannen und den

Zylinderkopf in Achterbewegungen plan-

schleifen.

HINWEIS

Den Zylinderkopf mehrmals drehen, um einen

gleichmäßigen Abschliff zu gewährleisten.

61

2

35

4 x2 x4FWD

max. Verzug

0.05 mm (0.0020 in)

Page 262 of 448

ZYLINDERKOPF

6-23

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

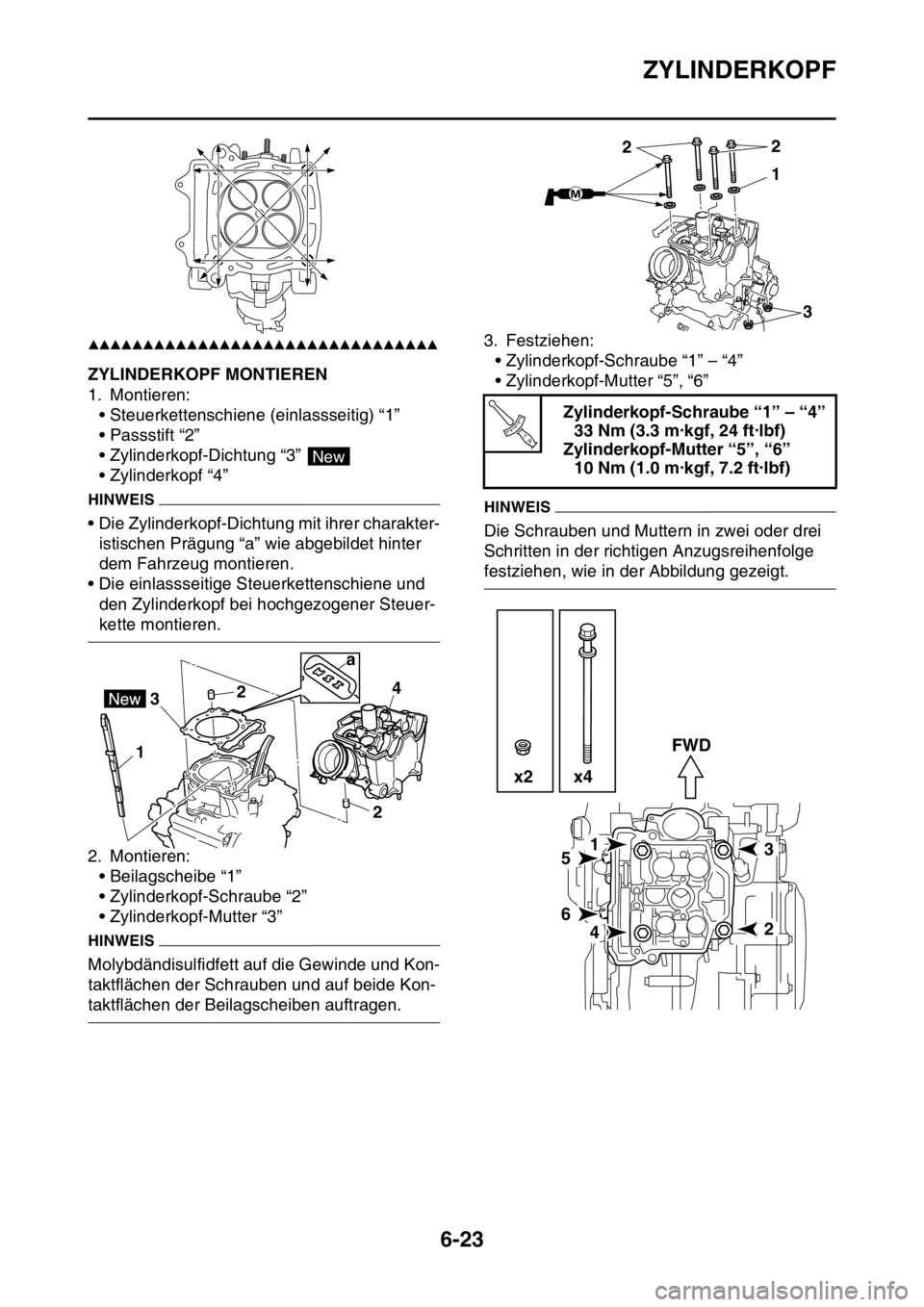

GAS2GB3250ZYLINDERKOPF MONTIEREN

1. Montieren:

• Steuerkettenschiene (einlassseitig) “1”

• Passstift “2”

• Zylinderkopf-Dichtung “3”

• Zylinderkopf “4”

HINWEIS

• Die Zylinderkopf-Dichtung mit ihrer charakter-

istischen Prägung “a” wie abgebildet hinter

dem Fahrzeug montieren.

• Die einlassseitige Steuerkettenschiene und

den Zylinderkopf bei hochgezogener Steuer-

kette montieren.

2. Montieren:

• Beilagscheibe “1”

• Zylinderkopf-Schraube “2”

• Zylinderkopf-Mutter “3”

HINWEIS

Molybdändisulfidfett auf die Gewinde und Kon-

taktflächen der Schrauben und auf beide Kon-

taktflächen der Beilagscheiben auftragen.3. Festziehen:

• Zylinderkopf-Schraube “1” – “4”

• Zylinderkopf-Mutter “5”, “6”

HINWEIS

Die Schrauben und Muttern in zwei oder drei

Schritten in der richtigen Anzugsreihenfolge

festziehen, wie in der Abbildung gezeigt.

New

12

24

3

a

Zylinderkopf-Schraube “1” – “4”

33 Nm (3.3 m·kgf, 24 ft·lbf)

Zylinderkopf-Mutter “5”, “6”

10 Nm (1.0 m·kgf, 7.2 ft·lbf)

1

3 22

T R..

15

6

42

3 FWD

x2 x4

Page 263 of 448

VENTILE UND VENTILFEDERN

6-24

GAS2GB3251

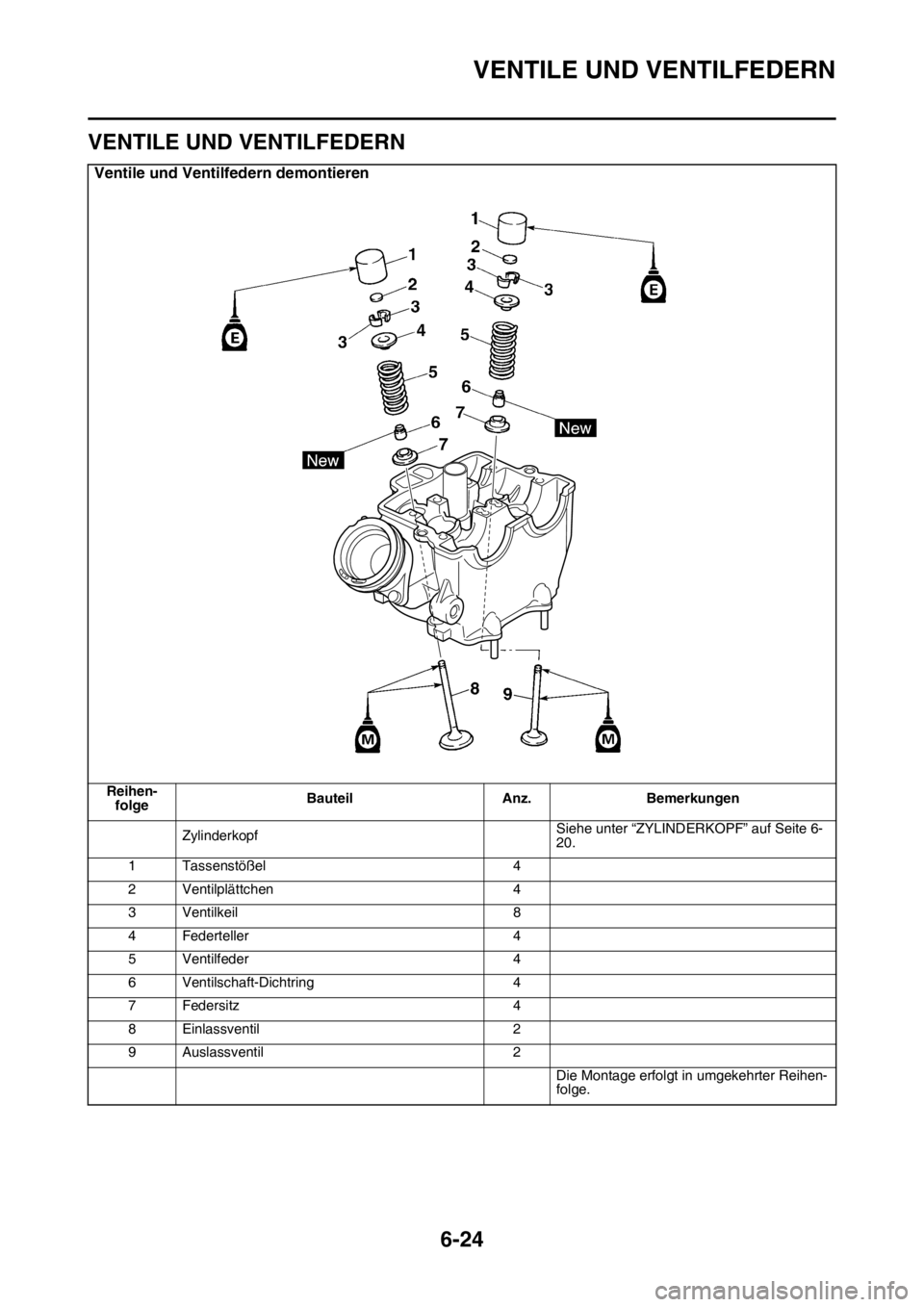

VENTILE UND VENTILFEDERN

Ventile und Ventilfedern demontieren

Reihen-

folgeBauteil Anz. Bemerkungen

ZylinderkopfSiehe unter “ZYLINDERKOPF” auf Seite 6-

20.

1Tassenstößel 4

2 Ventilplättchen 4

3 Ventilkeil 8

4 Federteller 4

5 Ventilfeder 4

6 Ventilschaft-Dichtring 4

7 Federsitz 4

8 Einlassventil 2

9 Auslassventil 2

Die Montage erfolgt in umgekehrter Reihen-

folge.

Page 264 of 448

VENTILE UND VENTILFEDERN

6-25

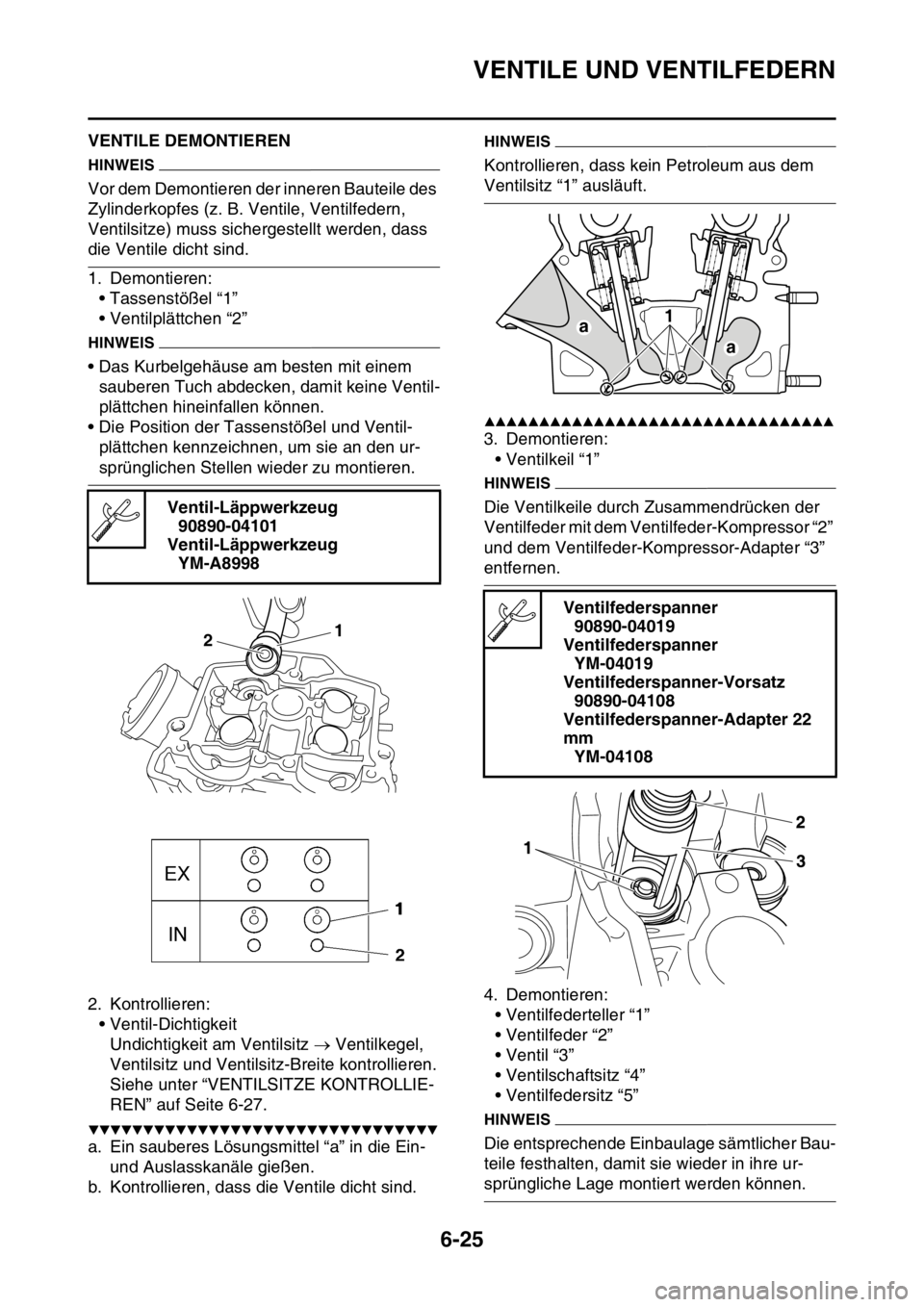

GAS2GB3252VENTILE DEMONTIEREN

HINWEIS

Vor dem Demontieren der inneren Bauteile des

Zylinderkopfes (z. B. Ventile, Ventilfedern,

Ventilsitze) muss sichergestellt werden, dass

die Ventile dicht sind.

1. Demontieren:

• Tassenstößel “1”

• Ventilplättchen “2”

HINWEIS

• Das Kurbelgehäuse am besten mit einem

sauberen Tuch abdecken, damit keine Ventil-

plättchen hineinfallen können.

• Die Position der Tassenstößel und Ventil-

plättchen kennzeichnen, um sie an den ur-

sprünglichen Stellen wieder zu montieren.

2. Kontrollieren:

• Ventil-Dichtigkeit

Undichtigkeit am Ventilsitz Ventilkegel,

Ventilsitz und Ventilsitz-Breite kontrollieren.

Siehe unter “VENTILSITZE KONTROLLIE-

REN” auf Seite 6-27.

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

a. Ein sauberes Lösungsmittel “a” in die Ein-

und Auslasskanäle gießen.

b. Kontrollieren, dass die Ventile dicht sind.

HINWEIS

Kontrollieren, dass kein Petroleum aus dem

Ventilsitz “1” ausläuft.

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

3. Demontieren:

• Ventilkeil “1”

HINWEIS

Die Ventilkeile durch Zusammendrücken der

Ventilfeder mit dem Ventilfeder-Kompressor “2”

und dem Ventilfeder-Kompressor-Adapter “3”

entfernen.

4. Demontieren:

• Ventilfederteller “1”

• Ventilfeder “2”

• Ventil “3”

• Ventilschaftsitz “4”

• Ventilfedersitz “5”

HINWEIS

Die entsprechende Einbaulage sämtlicher Bau-

teile festhalten, damit sie wieder in ihre ur-

sprüngliche Lage montiert werden können. Ventil-Läppwerkzeug

90890-04101

Ventil-Läppwerkzeug

YM-A8998

1

2

Ventilfederspanner

90890-04019

Ventilfederspanner

YM-04019

Ventilfederspanner-Vorsatz

90890-04108

Ventilfederspanner-Adapter 22

mm

YM-04108

a1

a

Page 265 of 448

VENTILE UND VENTILFEDERN

6-26

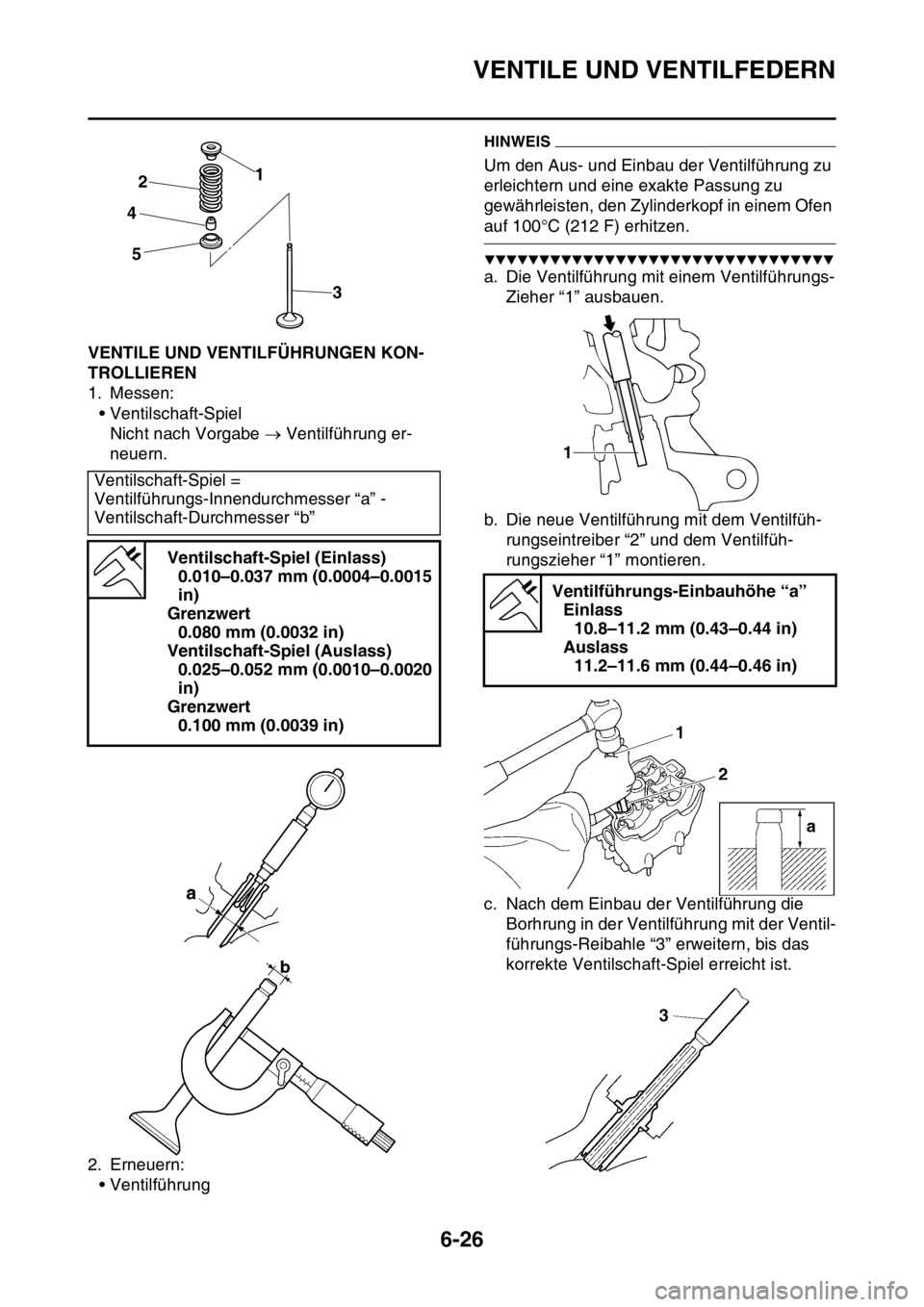

GAS2GB3253VENTILE UND VENTILFÜHRUNGEN KON-

TROLLIEREN

1. Messen:

• Ventilschaft-Spiel

Nicht nach Vorgabe Ventilführung er-

neuern.

2. Erneuern:

• Ventilführung

HINWEIS

Um den Aus- und Einbau der Ventilführung zu

erleichtern und eine exakte Passung zu

gewährleisten, den Zylinderkopf in einem Ofen

auf 100°C (212 F) erhitzen.

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

a. Die Ventilführung mit einem Ventilführungs-

Zieher “1” ausbauen.

b. Die neue Ventilführung mit dem Ventilfüh-

rungseintreiber “2” und dem Ventilfüh-

rungszieher “1” montieren.

c. Nach dem Einbau der Ventilführung die

Borhrung in der Ventilführung mit der Ventil-

führungs-Reibahle “3” erweitern, bis das

korrekte Ventilschaft-Spiel erreicht ist. Ventilschaft-Spiel =

Ventilführungs-Innendurchmesser “a” -

Ventilschaft-Durchmesser “b”

Ventilschaft-Spiel (Einlass)

0.010–0.037 mm (0.0004–0.0015

in)

Grenzwert

0.080 mm (0.0032 in)

Ventilschaft-Spiel (Auslass)

0.025–0.052 mm (0.0010–0.0020

in)

Grenzwert

0.100 mm (0.0039 in)

1

2

4

5

3

Ventilführungs-Einbauhöhe “a”

Einlass

10.8–11.2 mm (0.43–0.44 in)

Auslass

11.2–11.6 mm (0.44–0.46 in)

1

Page 266 of 448

VENTILE UND VENTILFEDERN

6-27

HINWEIS

Nach dem Einbau der neuen Ventilführung

muss auch der Ventilsitz nachgearbeitet

werden.

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

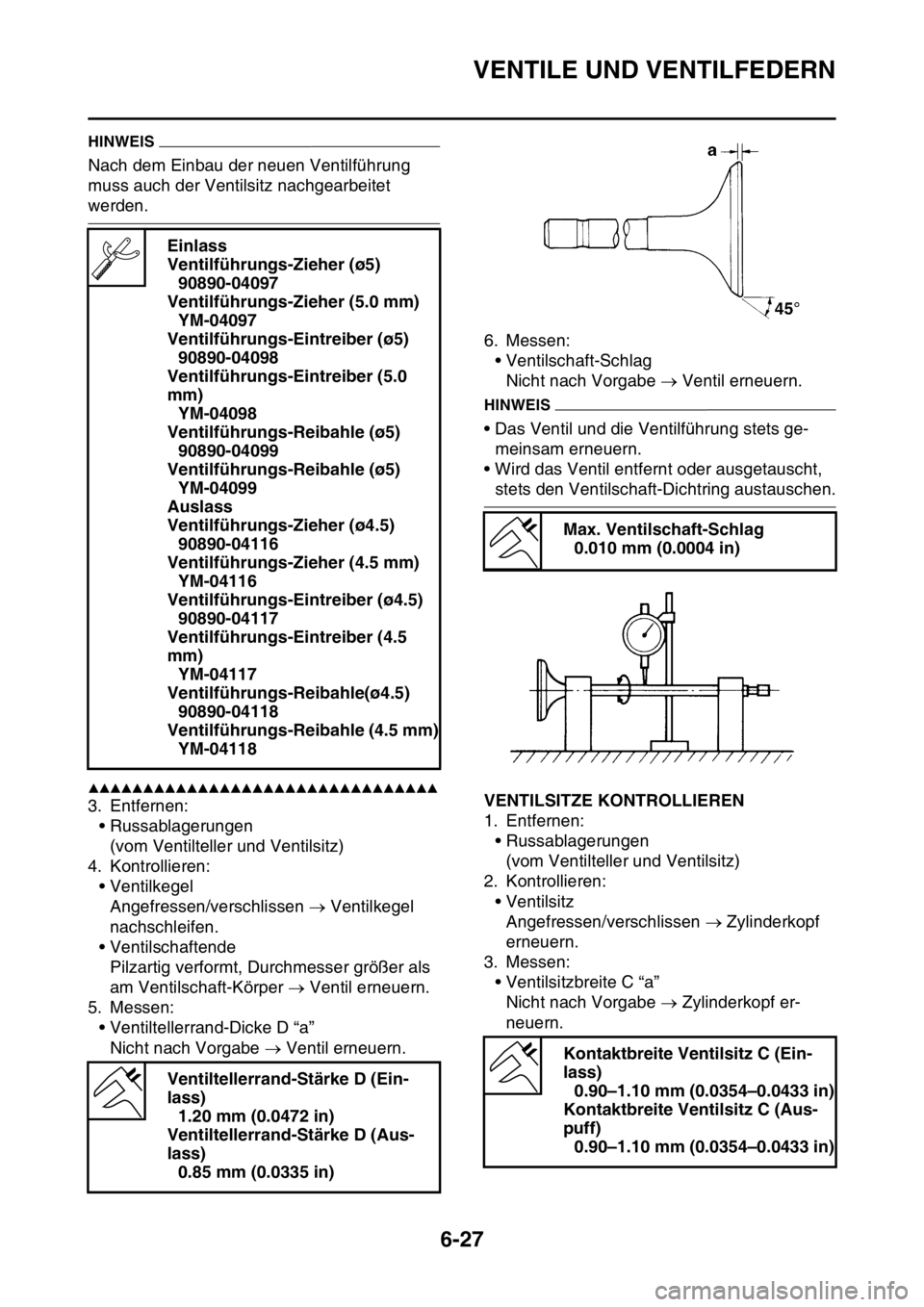

3. Entfernen:

• Russablagerungen

(vom Ventilteller und Ventilsitz)

4. Kontrollieren:

• Ventilkegel

Angefressen/verschlissen Ventilkegel

nachschleifen.

• Ventilschaftende

Pilzartig verformt, Durchmesser größer als

am Ventilschaft-Körper Ventil erneuern.

5. Messen:

• Ventiltellerrand-Dicke D “a”

Nicht nach Vorgabe Ventil erneuern.6. Messen:

• Ventilschaft-Schlag

Nicht nach Vorgabe Ventil erneuern.

HINWEIS

• Das Ventil und die Ventilführung stets ge-

meinsam erneuern.

• Wird das Ventil entfernt oder ausgetauscht,

stets den Ventilschaft-Dichtring austauschen.

GAS2GB3254VENTILSITZE KONTROLLIEREN

1. Entfernen:

• Russablagerungen

(vom Ventilteller und Ventilsitz)

2. Kontrollieren:

• Ventilsitz

Angefressen/verschlissen Zylinderkopf

erneuern.

3. Messen:

• Ventilsitzbreite C “a”

Nicht nach Vorgabe Zylinderkopf er-

neuern. Einlass

Ventilführungs-Zieher (ø5)

90890-04097

Ventilführungs-Zieher (5.0 mm)

YM-04097

Ventilführungs-Eintreiber (ø5)

90890-04098

Ventilführungs-Eintreiber (5.0

mm)

YM-04098

Ventilführungs-Reibahle (ø5)

90890-04099

Ventilführungs-Reibahle (ø5)

YM-04099

Auslass

Ventilführungs-Zieher (ø4.5)

90890-04116

Ventilführungs-Zieher (4.5 mm)

YM-04116

Ventilführungs-Eintreiber (ø4.5)

90890-04117

Ventilführungs-Eintreiber (4.5

mm)

YM-04117

Ventilführungs-Reibahle(ø4.5)

90890-04118

Ventilführungs-Reibahle (4.5 mm)

YM-04118

Ventiltellerrand-Stärke D (Ein-

lass)

1.20 mm (0.0472 in)

Ventiltellerrand-Stärke D (Aus-

lass)

0.85 mm (0.0335 in)

Max. Ventilschaft-Schlag

0.010 mm (0.0004 in)

Kontaktbreite Ventilsitz C (Ein-

lass)

0.90–1.10 mm (0.0354–0.0433 in)

Kontaktbreite Ventilsitz C (Aus-

puff)

0.90–1.10 mm (0.0354–0.0433 in)

Page 267 of 448

VENTILE UND VENTILFEDERN

6-28

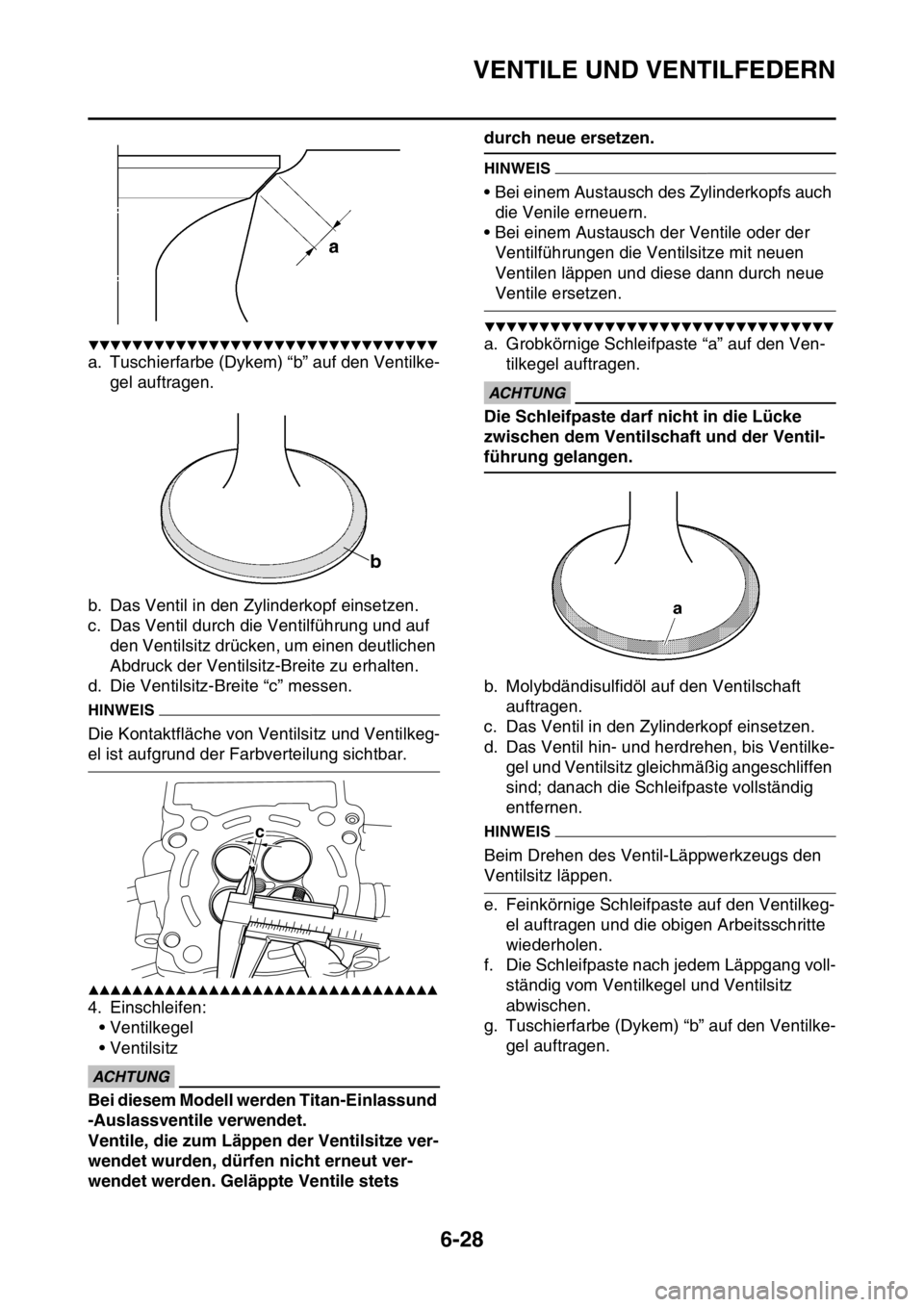

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

a. Tuschierfarbe (Dykem) “b” auf den Ventilke-

gel auftragen.

b. Das Ventil in den Zylinderkopf einsetzen.

c. Das Ventil durch die Ventilführung und auf

den Ventilsitz drücken, um einen deutlichen

Abdruck der Ventilsitz-Breite zu erhalten.

d. Die Ventilsitz-Breite “c” messen.

HINWEIS

Die Kontaktfläche von Ventilsitz und Ventilkeg-

el ist aufgrund der Farbverteilung sichtbar.

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

4. Einschleifen:

• Ventilkegel

• Ventilsitz

ECA

ACHTUNG

Bei diesem Modell werden Titan-Einlassund

-Auslassventile verwendet.

Ventile, die zum Läppen der Ventilsitze ver-

wendet wurden, dürfen nicht erneut ver-

wendet werden. Geläppte Ventile stets

durch neue ersetzen.

HINWEIS

• Bei einem Austausch des Zylinderkopfs auch

die Venile erneuern.

• Bei einem Austausch der Ventile oder der

Ventilführungen die Ventilsitze mit neuen

Ventilen läppen und diese dann durch neue

Ventile ersetzen.

▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼▼

a. Grobkörnige Schleifpaste “a” auf den Ven-

tilkegel auftragen.

ECA

ACHTUNG

Die Schleifpaste darf nicht in die Lücke

zwischen dem Ventilschaft und der Ventil-

führung gelangen.

b. Molybdändisulfidöl auf den Ventilschaft

auftragen.

c. Das Ventil in den Zylinderkopf einsetzen.

d. Das Ventil hin- und herdrehen, bis Ventilke-

gel und Ventilsitz gleichmäßig angeschliffen

sind; danach die Schleifpaste vollständig

entfernen.

HINWEIS

Beim Drehen des Ventil-Läppwerkzeugs den

Ventilsitz läppen.

e. Feinkörnige Schleifpaste auf den Ventilkeg-

el auftragen und die obigen Arbeitsschritte

wiederholen.

f. Die Schleifpaste nach jedem Läppgang voll-

ständig vom Ventilkegel und Ventilsitz

abwischen.

g. Tuschierfarbe (Dykem) “b” auf den Ventilke-

gel auftragen.

c

Page 268 of 448

VENTILE UND VENTILFEDERN

6-29

h. Das Ventil in den Zylinderkopf einsetzen.

i. Das Ventil durch die Ventilführung und auf

den Ventilsitz drücken, um einen deutlichen

Abdruck der Ventilsitz-Breite zu erhalten.

j. Die Ventilsitz-Breite “c” nochmals messen.

Falls die Ventilsitz-Breite nicht der Vorgabe

entspricht, Ventilkegel und -sitz erneut ein-

schleifen.

▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲▲

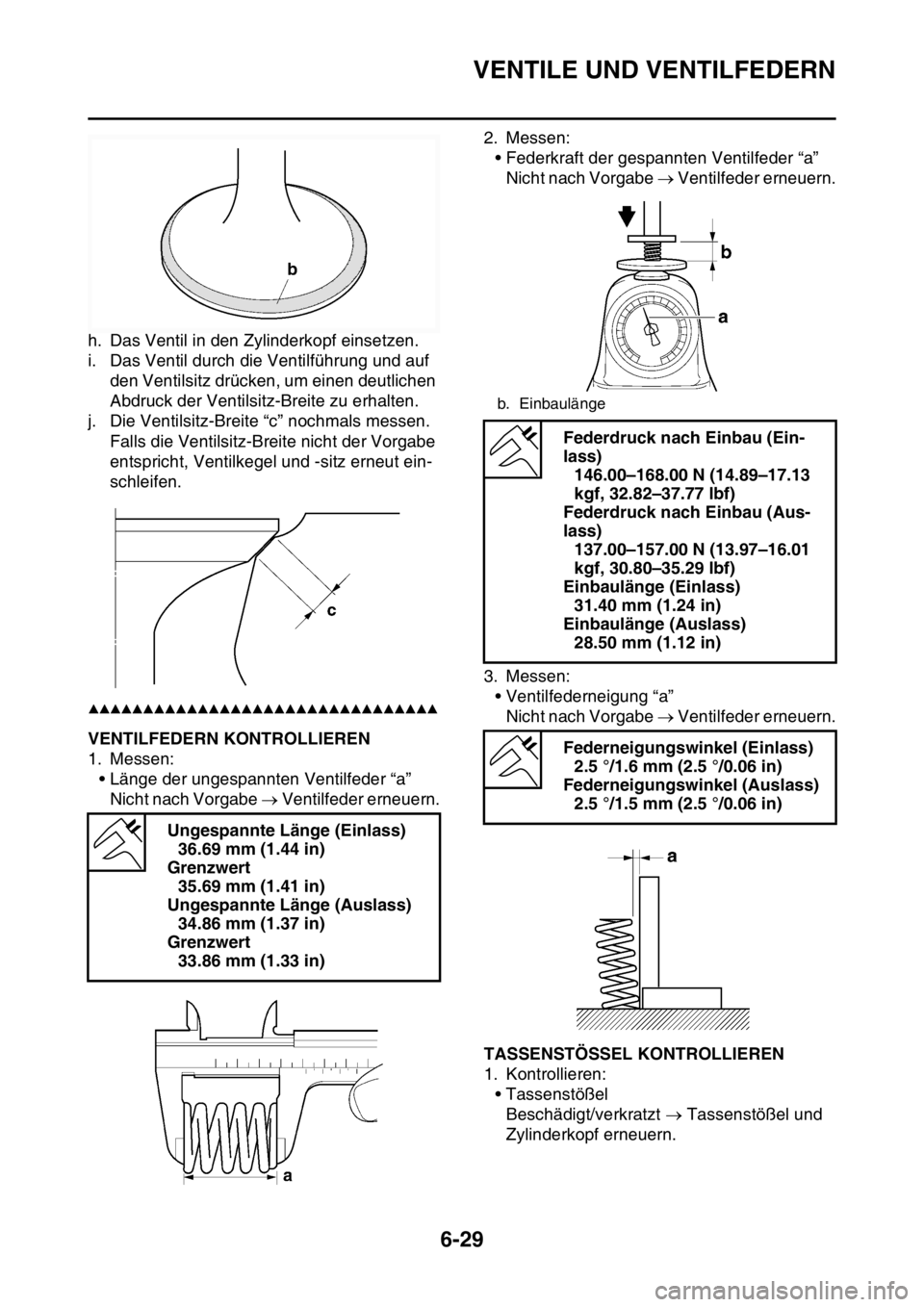

GAS2GB3255VENTILFEDERN KONTROLLIEREN

1. Messen:

• Länge der ungespannten Ventilfeder “a”

Nicht nach Vorgabe Ventilfeder erneuern.2. Messen:

• Federkraft der gespannten Ventilfeder “a”

Nicht nach Vorgabe Ventilfeder erneuern.

3. Messen:

• Ventilfederneigung “a”

Nicht nach Vorgabe Ventilfeder erneuern.

GAS2GB3256TASSENSTÖSSEL KONTROLLIEREN

1. Kontrollieren:

• Tassenstößel

Beschädigt/verkratzt Tassenstößel und

Zylinderkopf erneuern. Ungespannte Länge (Einlass)

36.69 mm (1.44 in)

Grenzwert

35.69 mm (1.41 in)

Ungespannte Länge (Auslass)

34.86 mm (1.37 in)

Grenzwert

33.86 mm (1.33 in)

b. Einbaulänge

Federdruck nach Einbau (Ein-

lass)

146.00–168.00 N (14.89–17.13

kgf, 32.82–37.77 lbf)

Federdruck nach Einbau (Aus-

lass)

137.00–157.00 N (13.97–16.01

kgf, 30.80–35.29 lbf)

Einbaulänge (Einlass)

31.40 mm (1.24 in)

Einbaulänge (Auslass)

28.50 mm (1.12 in)

Federneigungswinkel (Einlass)

2.5 °/1.6 mm (2.5 °/0.06 in)

Federneigungswinkel (Auslass)

2.5 °/1.5 mm (2.5 °/0.06 in)

Page 269 of 448

VENTILE UND VENTILFEDERN

6-30

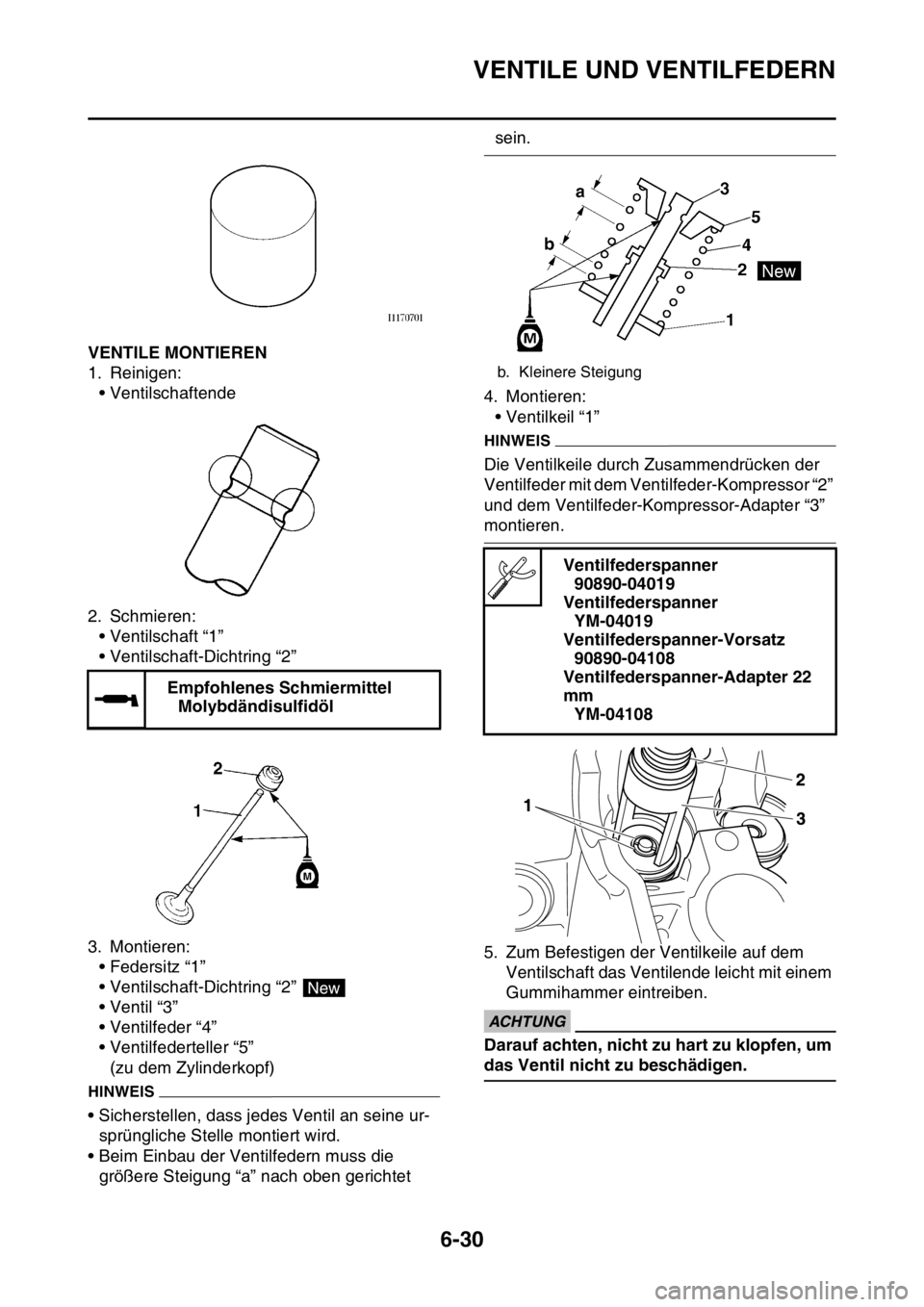

GAS2GB3257VENTILE MONTIEREN

1. Reinigen:

• Ventilschaftende

2. Schmieren:

• Ventilschaft “1”

• Ventilschaft-Dichtring “2”

3. Montieren:

• Federsitz “1”

• Ventilschaft-Dichtring “2”

• Ventil “3”

• Ventilfeder “4”

• Ventilfederteller “5”

(zu dem Zylinderkopf)

HINWEIS

• Sicherstellen, dass jedes Ventil an seine ur-

sprüngliche Stelle montiert wird.

• Beim Einbau der Ventilfedern muss die

größere Steigung “a” nach oben gerichtet

sein.

4. Montieren:

• Ventilkeil “1”

HINWEIS

Die Ventilkeile durch Zusammendrücken der

Ventilfeder mit dem Ventilfeder-Kompressor “2”

und dem Ventilfeder-Kompressor-Adapter “3”

montieren.

5. Zum Befestigen der Ventilkeile auf dem

Ventilschaft das Ventilende leicht mit einem

Gummihammer eintreiben.

ECA

ACHTUNG

Darauf achten, nicht zu hart zu klopfen, um

das Ventil nicht zu beschädigen. Empfohlenes Schmiermittel

Molybdändisulfidöl

New

b. Kleinere Steigung

Ventilfederspanner

90890-04019

Ventilfederspanner

YM-04019

Ventilfederspanner-Vorsatz

90890-04108

Ventilfederspanner-Adapter 22

mm

YM-04108

Page 270 of 448

VENTILE UND VENTILFEDERN

6-31

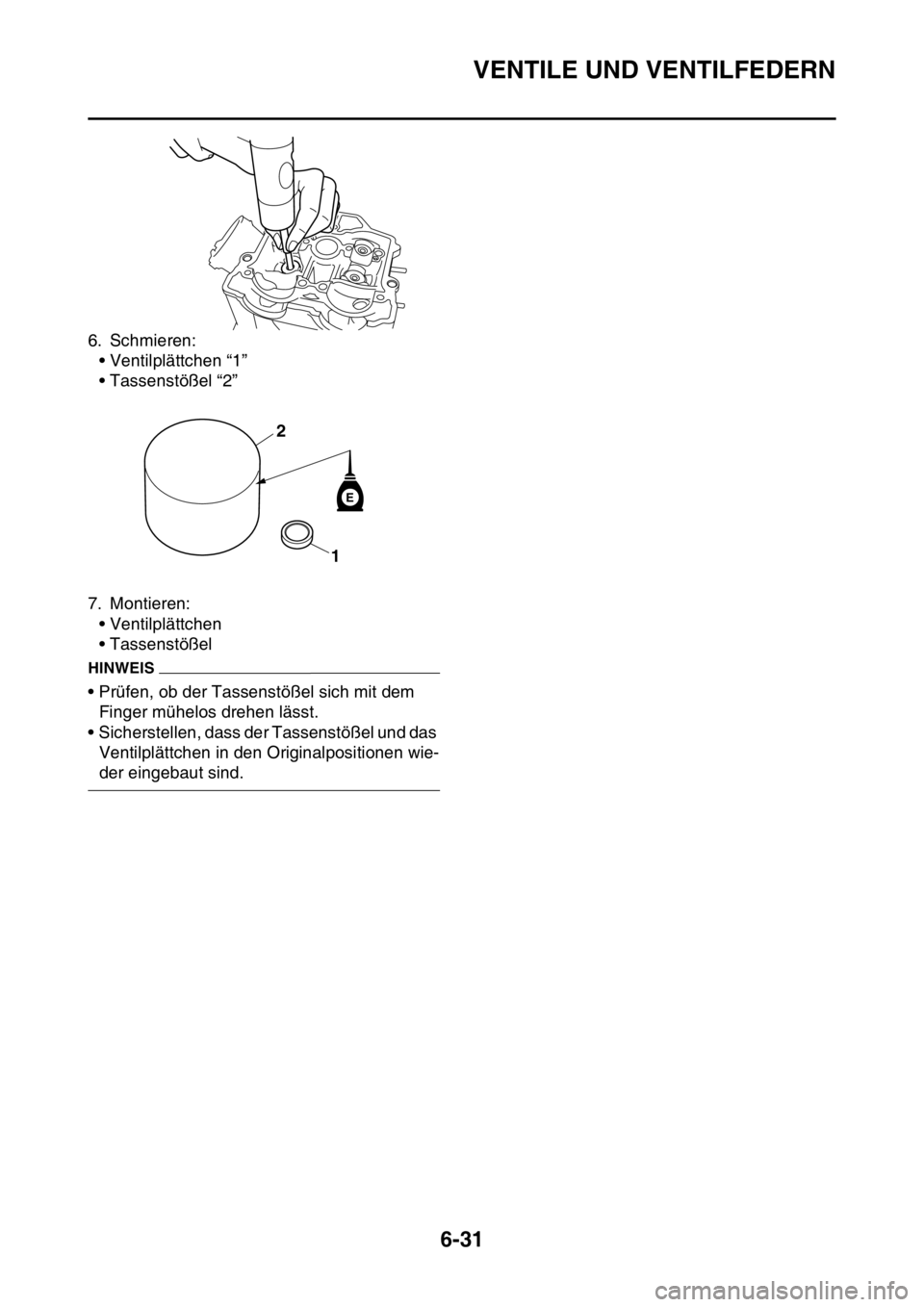

6. Schmieren:

• Ventilplättchen “1”

• Tassenstößel “2”

7. Montieren:

• Ventilplättchen

• Tassenstößel

HINWEIS

• Prüfen, ob der Tassenstößel sich mit dem

Finger mühelos drehen lässt.

• Sicherstellen, dass der Tassenstößel und das

Ventilplättchen in den Originalpositionen wie-

der eingebaut sind.

E

1 2