YAMAHA WR 250F 2010 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2010, Model line: WR 250F, Model: YAMAHA WR 250F 2010Pages: 238, PDF-Größe: 14.65 MB

Page 121 of 238

5-14

NOCKENWELLEN

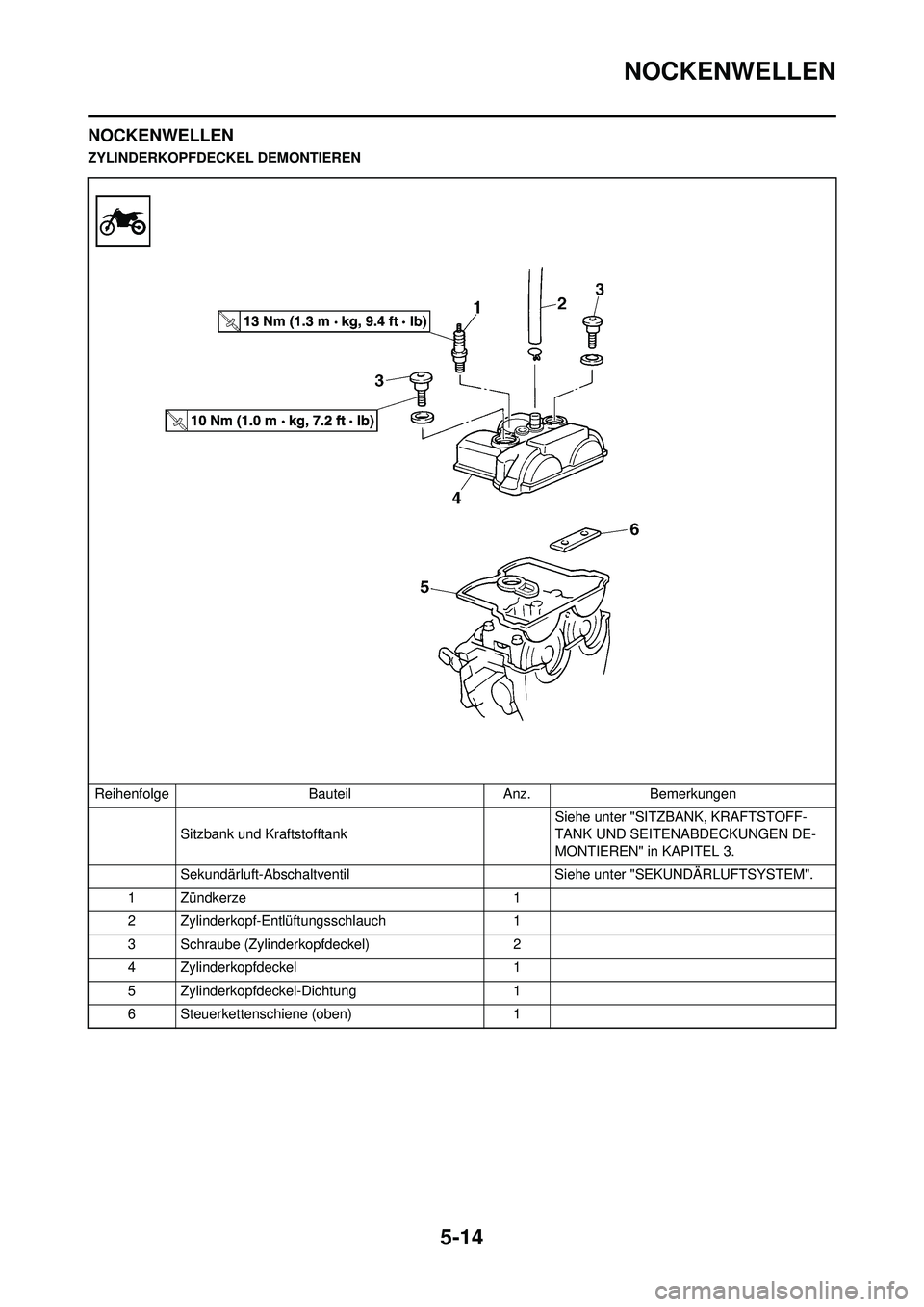

NOCKENWELLEN

ZYLINDERKOPFDECKEL DEMONTIERENReihenfolge BauteilAnz.Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTSTOFF-

TANK UND SEITENABDECKUNGEN DE-

MONTIEREN" in KAPITEL 3.

Sekundärluft-Abschaltventil Si ehe unter "SEKUNDÄRLUFTSYSTEM".

1 Zündkerze 1

2 Zylinderkopf-Entlüftungsschlauch 1

3 Schraube (Zylinderkopfdeckel) 2

4 Zylinderkopfdeckel 1

5 Zylinderkopfdeckel-Dichtung 1

6 Steuerkettenschiene (oben) 1

Page 122 of 238

5-15

NOCKENWELLEN

NOCKENWELLEN DEMONTIERENReihenfolge BauteilAnz.Bemerkungen

1 Rotor-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

2 Kurbelwellen-Abdeckschraube 1 Siehe den Abschni tt zum Ausbau.

3 Steuerkettenspanner-Verschlussschraube 1 Siehe den Abschnitt zum Ausbau.

4 Steuerkettenspanner 1 Siehe den Abschnitt zum Ausbau.

5 Nockenwellen-Lagerdeckel 2 Siehe den Abschnitt zum Ausbau.

6 Clip 2 Siehe den Abschnitt zum Ausbau.

7 Auslass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

8 Einlass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

Page 123 of 238

5-16

NOCKENWELLEN

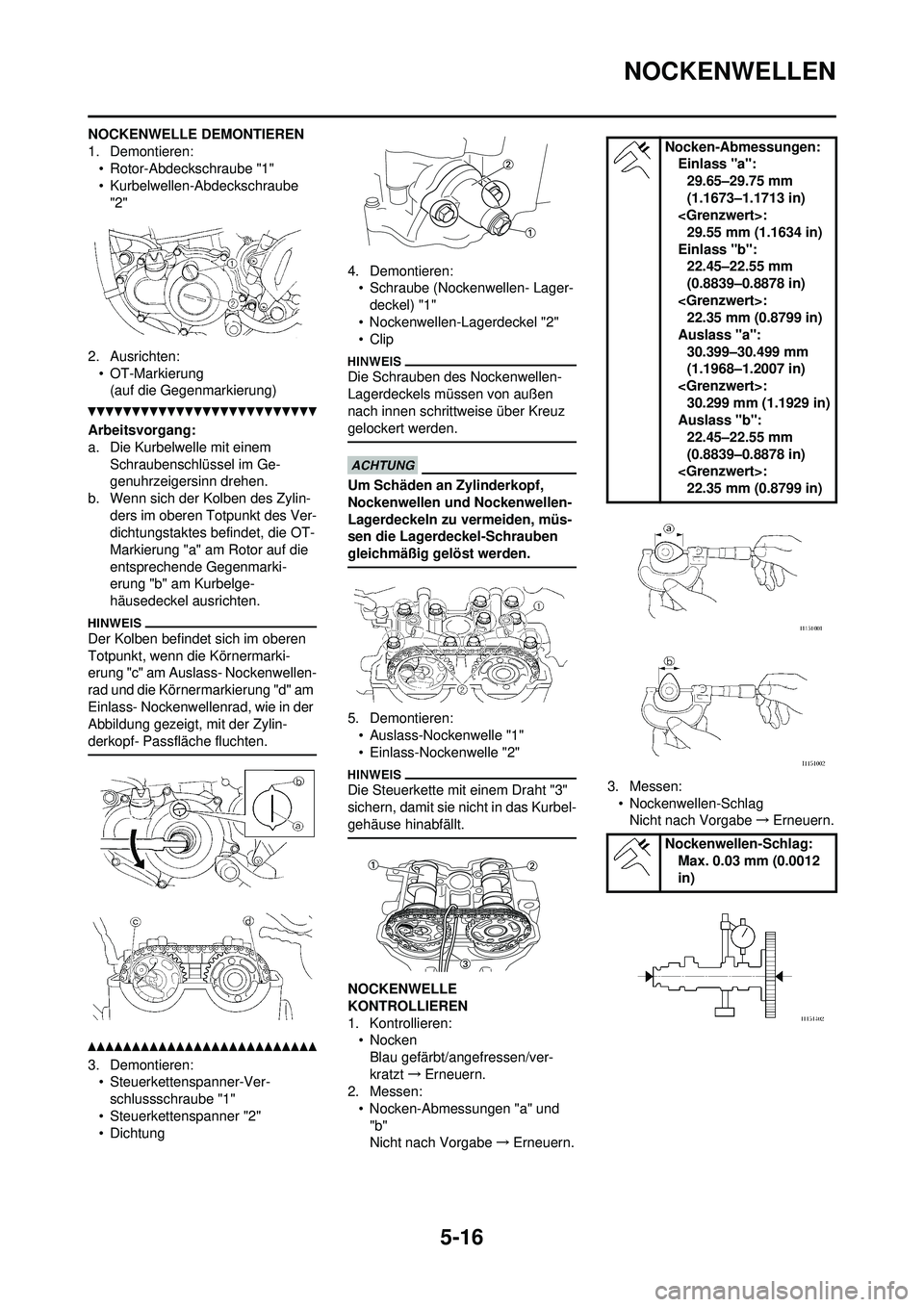

NOCKENWELLE DEMONTIEREN

1. Demontieren:• Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube

"2"

2. Ausrichten: • OT-Markierung(auf die Gegenmarkierung)

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Ge-

genuhrzeigersinn drehen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckel ausrichten.

Der Kolben befindet sich im oberen

Totpunkt, wenn die Körnermarki-

erung "c" am Auslass- Nockenwellen-

rad und die Körnermarkierung "d" am

Einlass- Nockenwellenrad, wie in der

Abbildung gezeigt, mit der Zylin-

derkopf- Passfläche fluchten.

3. Demontieren:• Steuerkettenspanner-Ver-

schlussschraube "1"

• Steuerkettenspanner "2"

• Dichtung 4. Demontieren:

• Schraube (Nockenwellen- Lager-

deckel) "1"

• Nockenwellen-Lagerdeckel "2"

• Clip

Die Schrauben des Nockenwellen-

Lagerdeckels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel-Schrauben

gleichmäßig gelöst werden.

5. Demontieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Die Steuerkette mit einem Draht "3"

sichern, damit sie nicht in das Kurbel-

gehäuse hinabfällt.

NOCKENWELLE

KONTROLLIEREN

1. Kontrollieren:• NockenBlau gefärbt/angefressen/ver-

kratzt →Erneuern.

2. Messen: • Nocken-Abmessungen "a" und

"b"

Nicht nach Vorgabe →Erneuern. 3. Messen:

• Nockenwellen-SchlagNicht nach Vorgabe →Erneuern.

Nocken-Abmessungen:

Einlass "a":29.65–29.75 mm

(1.1673–1.1713 in)

Einlass "b": 22.45–22.55 mm

(0.8839–0.8878 in)

Auslass "a":

30.399–30.499 mm

(1.1968–1.2007 in)

30.299 mm (1.1929 in)

Auslass "b": 22.45–22.55 mm

(0.8839–0.8878 in)

Nockenwellen-Schlag: Max. 0.03 mm (0.0012

in)

Page 124 of 238

5-17

NOCKENWELLEN

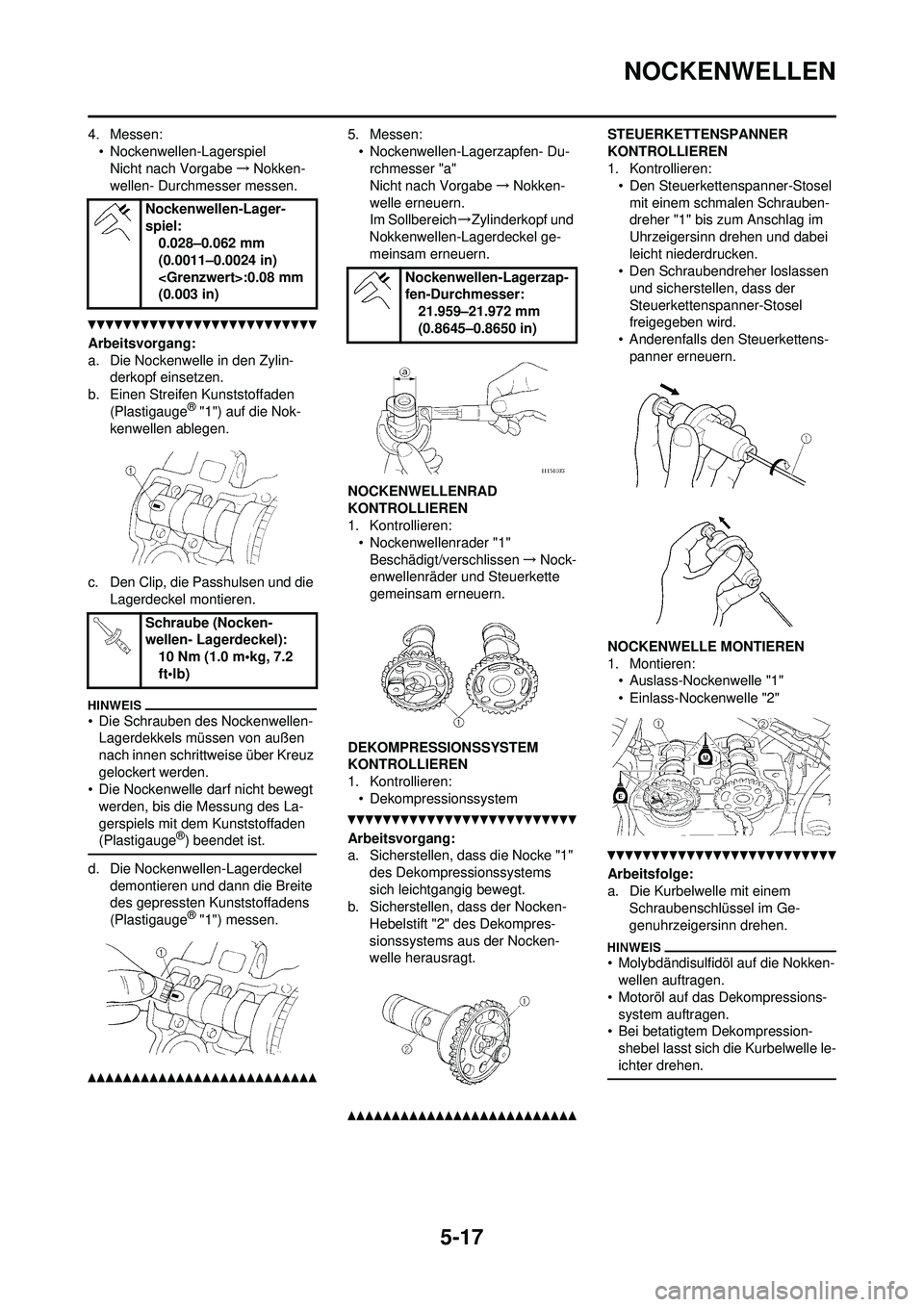

4. Messen:• Nockenwellen-LagerspielNicht nach Vorgabe →Nokken-

wellen- Durchmesser messen.

Arbeitsvorgang:

a. Die Nockenwelle in den Zylin- derkopf einsetzen.

b. Einen Streifen Kunststoffaden (Plastigauge

® "1") auf die Nok-

kenwellen ablegen.

c. Den Clip, die Passhulsen und die Lagerdeckel montieren.

• Die Schrauben des Nockenwellen-Lagerdekkels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

• Die Nockenwelle darf nicht bewegt werden, bis die Messung des La-

gerspiels mit dem Kunststoffaden

(Plastigauge

®) beendet ist.

d. Die Nockenwellen-Lagerdeckel demontieren und dann die Breite

des gepressten Kunststoffadens

(Plastigauge

® "1") messen.

5. Messen:

• Nockenwellen-Lagerzapfen- Du-rchmesser "a"

Nicht nach Vorgabe →Nokken-

welle erneuern.

Im Sollbereich →Zylinderkopf und

Nokkenwellen-Lagerdeckel ge-

meinsam erneuern.

NOCKENWELLENRAD

KONTROLLIEREN

1. Kontrollieren: • Nockenwellenrader "1"Beschädigt/verschlissen →Nock-

enwellenräder und Steuerkette

gemeinsam erneuern.

DEKOMPRESSIONSSYSTEM

KONTROLLIEREN

1. Kontrollieren: • Dekompressionssystem

Arbeitsvorgang:

a. Sicherstellen, dass die Nocke "1" des Dekompre ssionssystems

sich leichtgangig bewegt.

b. Sicherstellen, dass der Nocken- Hebelstift "2" des Dekompres-

sionssystems aus der Nocken-

welle herausragt.

STEUERKETTENSPANNER

KONTROLLIEREN

1. Kontrollieren:• Den Steuerkettenspanner-Stosel

mit einem schmalen Schrauben-

dreher "1" bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrucken.

• Den Schraubendreher loslassen und sicherstellen, dass der

Steuerkettenspanner-Stosel

freigegeben wird.

• Anderenfalls den Steuerkettens-

panner erneuern.

NOCKENWELLE MONTIEREN

1. Montieren: • Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Arbeitsfolge:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Ge-

genuhrzeigersinn drehen.

• Molybdändisulfidöl auf die Nokken-wellen auftragen.

• Motoröl auf das Dekompressions- system auftragen.

• Bei betatigtem Dekompression-

shebel lasst sich die Kurbelwelle le-

ichter drehen.

Nockenwellen-Lager-

spiel: 0.028–0.062 mm

(0.0011–0.0024 in)

(0.003 in)

Schraube (Nocken-

wellen- Lagerdeckel): 10 Nm (1.0 m•kg, 7.2

ft•lb)

Nockenwellen-Lagerzap-

fen-Durchmesser:21.959–21.972 mm

(0.8645–0.8650 in)

Page 125 of 238

5-18

NOCKENWELLEN

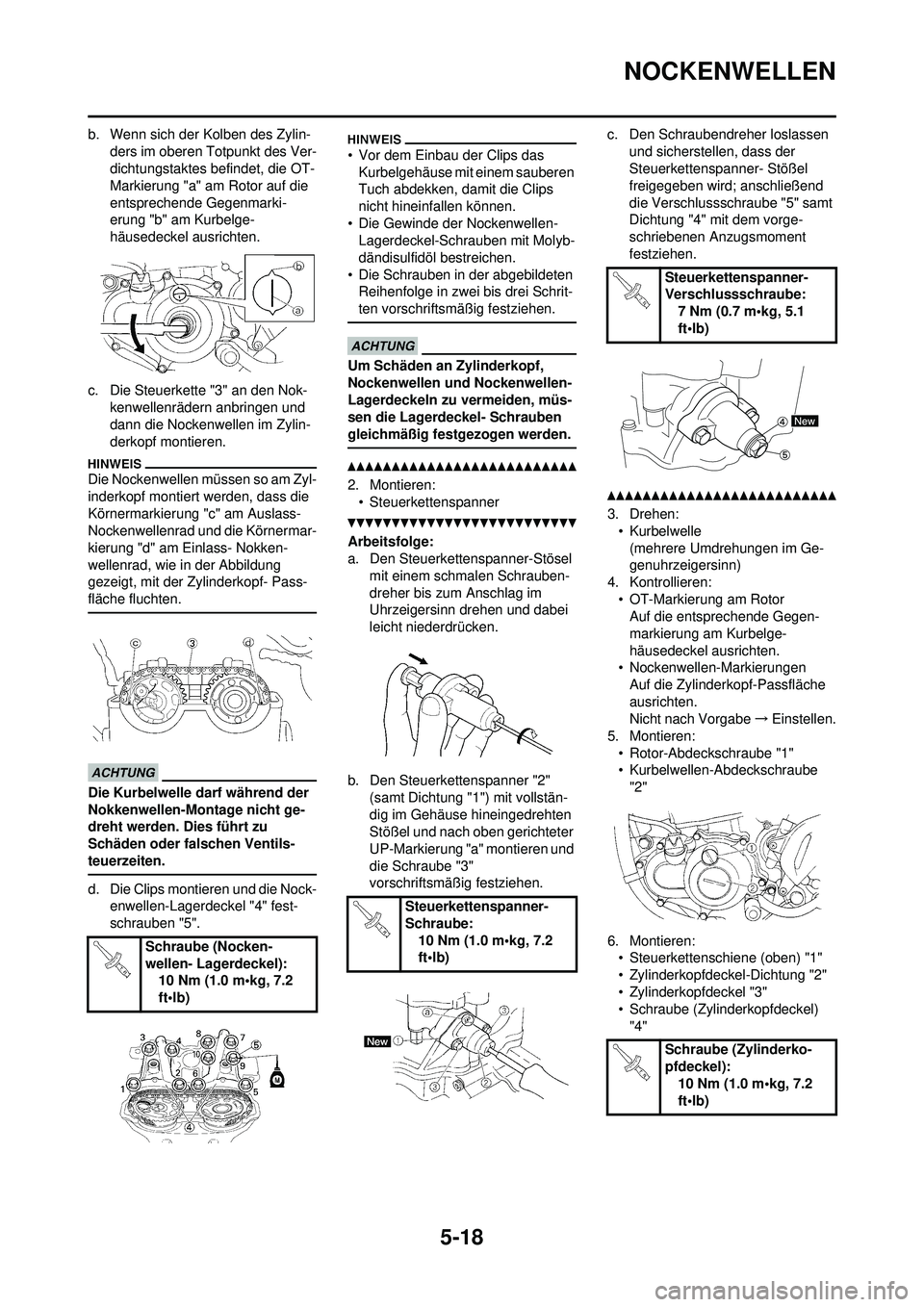

b. Wenn sich der Kolben des Zylin-ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

häusedeckel ausrichten.

c. Die Steuerkette "3" an den Nok- kenwellenrädern anbringen und

dann die Nockenwellen im Zylin-

derkopf montieren.

Die Nockenwellen müssen so am Zyl-

inderkopf montiert werden, dass die

Körnermarkierung "c" am Auslass-

Nockenwellenrad und die Körnermar-

kierung "d" am Einlass- Nokken-

wellenrad, wie in der Abbildung

gezeigt, mit der Zylinderkopf- Pass-

fläche fluchten.

Die Kurbelwelle darf während der

Nokkenwellen-Montage nicht ge-

dreht werden. Dies führt zu

Schäden oder falschen Ventils-

teuerzeiten.

d. Die Clips montieren und die Nock-enwellen-Lagerdeckel "4" fest-

schrauben "5".

• Vor dem Einbau der Clips das Kurbelgehäuse mit einem sauberen

Tuch abdekken, damit die Clips

nicht hineinfallen können.

• Die Gewinde der Nockenwellen- Lagerdeckel-Schrauben mit Molyb-

dändisulfidöl bestreichen.

• Die Schrauben in der abgebildeten Reihenfolge in zwei bis drei Schrit-

ten vorschriftsmäßig festziehen.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel- Schrauben

gleichmäßig festgezogen werden.

2. Montieren:

• Steuerkettenspanner

Arbeitsfolge:

a. Den Steuerkettenspanner-Stösel mit einem schmalen Schrauben-

dreher bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrücken.

b. Den Steuerkettenspanner "2" (samt Dichtung "1") mit vollstän-

dig im Gehäuse hineingedrehten

Stößel und nach oben gerichteter

UP-Markierung "a" montieren und

die Schraube "3"

vorschriftsmäßig festziehen. c. Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner- Stößel

freigegeben wird; anschließend

die Verschlussschraube "5" samt

Dichtung "4" mit dem vorge-

schriebenen Anzugsmoment

festziehen.

3. Drehen:• Kurbelwelle(mehrere Umdrehungen im Ge-

genuhrzeigersinn)

4. Kontrollieren: • OT-Markierung am RotorAuf die entsprechende Gegen-

markierung am Kurbelge-

häusedeckel ausrichten.

• Nockenwellen-Markierungen

Auf die Zylinderkopf-Passfläche

ausrichten.

Nicht nach Vorgabe →Einstellen.

5. Montieren: • Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube

"2"

6. Montieren: • Steuerkettenschiene (oben) "1"

• Zylinderkopfdeckel-Dichtung "2"

• Zylinderkopfdeckel "3"

• Schraube (Zylinderkopfdeckel) "4"

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Schraube:10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Verschlussschraube: 7 Nm (0.7 m•kg, 5.1

ft•lb)

Schraube (Zylinderko-

pfdeckel): 10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 126 of 238

5-19

NOCKENWELLEN

Dichtmasse auf die Zylinderko-

pfdeckel- Dichtung auftragen.

7. Montieren:• Zylinderkopf-Ent lüftungsschlauch

• Zündkerze YAMAHA-Dichtmasse

Nr.1215 (ThreeBond

®

Nr.1215):

90890-85505

Zündkerze: 13 Nm (1.3 m•kg, 9.4

ft•lb)

Page 127 of 238

5-20

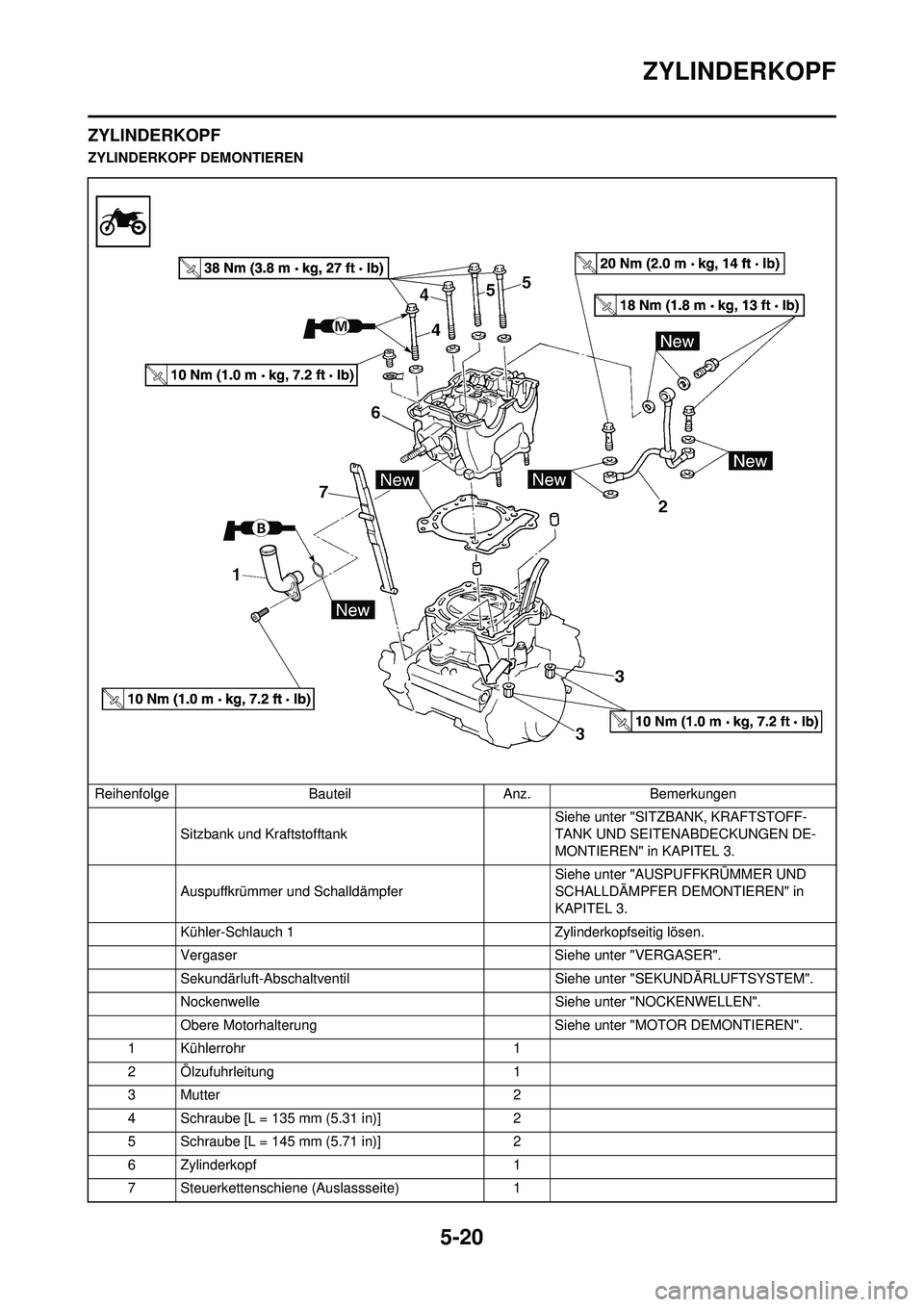

ZYLINDERKOPF

ZYLINDERKOPF

ZYLINDERKOPF DEMONTIERENReihenfolge BauteilAnz.Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTSTOFF-

TANK UND SEITENABDECKUNGEN DE-

MONTIEREN" in KAPITEL 3.

Auspuffkrümmer und Schalldämpfer Siehe unter "AUSPUFFKRÜMMER UND

SCHALLDÄMPFER DEMONTIEREN" in

KAPITEL 3.

Kühler-Schlauch 1 Zylinderkopfseitig lösen.

Vergaser Siehe unter "VERGASER".

Sekundärluft-Abschaltventil Si ehe unter "SEKUNDÄRLUFTSYSTEM".

Nockenwelle Siehe unter "NOCKENWELLEN".

Obere Motorhalterung Siehe unter "MOTOR DEMONTIEREN".

1 Kühlerrohr 1

2 Ölzufuhrleitung 1

3Mutter 2

4 Schraube [L = 135 mm (5.31 in)] 2

5 Schraube [L = 145 mm (5.71 in)] 2

6 Zylinderkopf 1

7 Steuerkettenschi ene (Auslassseite) 1

Page 128 of 238

5-21

ZYLINDERKOPF

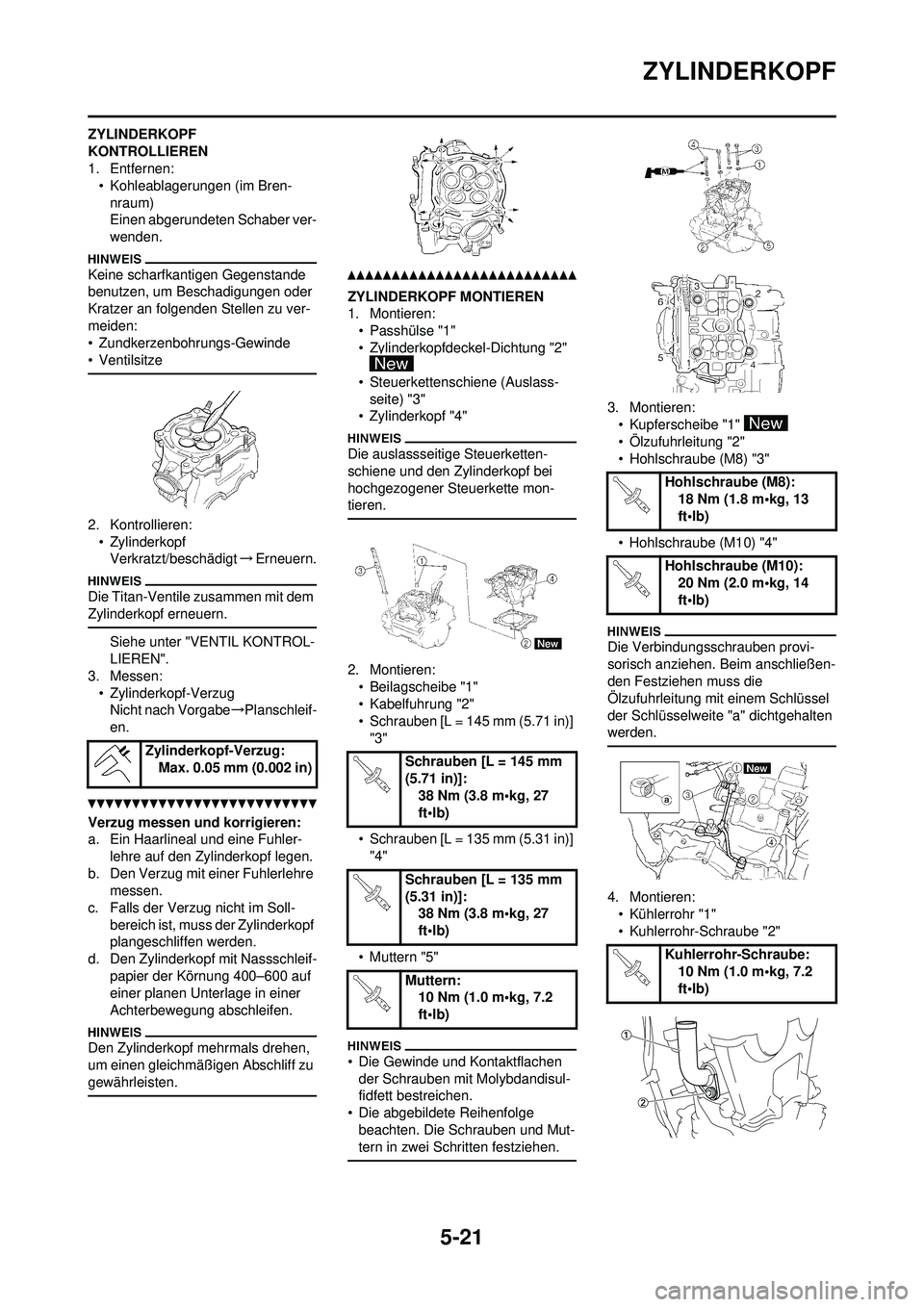

ZYLINDERKOPF

KONTROLLIEREN

1. Entfernen:• Kohleablagerungen (im Bren-

nraum)

Einen abgerundeten Schaber ver-

wenden.

Keine scharfkantigen Gegenstande

benutzen, um Beschadigungen oder

Kratzer an folgenden Stellen zu ver-

meiden:

• Zundkerzenbohrungs-Gewinde

• Ventilsitze

2. Kontrollieren:• ZylinderkopfVerkratzt/beschädigt →Erneuern.

Die Titan-Ventile zusammen mit dem

Zylinderkopf erneuern.

Siehe unter "VENTIL KONTROL-

LIEREN".

3. Messen:

• Zylinderkopf-VerzugNicht nach Vorgabe →Planschleif-

en.

Verzug messen und korrigieren:

a. Ein Haarlineal und eine Fuhler- lehre auf den Zylinderkopf legen.

b. Den Verzug mit einer Fuhlerlehre messen.

c. Falls der Verzug nicht im Soll- bereich ist, muss der Zylinderkopf

plangeschliffen werden.

d. Den Zylinderkopf mit Nassschleif- papier der Körnung 400–600 auf

einer planen Unterlage in einer

Achterbewegung abschleifen.

Den Zylinderkopf mehrmals drehen,

um einen gleichmäßigen Abschliff zu

gewährleisten.

ZYLINDERKOPF MONTIEREN

1. Montieren:• Passhülse "1"

• Zylinderkopfdeckel-Dichtung "2"

• Steuerkettenschiene (Auslass-

seite) "3"

• Zylinderkopf "4"

Die auslassseitige Steuerketten-

schiene und den Zylinderkopf bei

hochgezogener Steuerkette mon-

tieren.

2. Montieren:

• Beilagscheibe "1"

• Kabelfuhrung "2"

• Schrauben [L = 145 mm (5.71 in)] "3"

• Schrauben [L = 135 mm (5.31 in)] "4"

• Muttern "5"

• Die Gewinde und Kontaktflachen der Schrauben mit Molybdandisul-

fidfett bestreichen.

• Die abgebildete Reihenfolge

beachten. Die Schrauben und Mut-

tern in zwei Sc hritten festziehen.

3. Montieren:

• Kupferscheibe "1"

• Ölzufuhrleitung "2"

• Hohlschraube (M8) "3"

• Hohlschraube (M10) "4"

Die Verbindungsschrauben provi-

sorisch anziehen. Beim anschließen-

den Festziehen muss die

Ölzufuhrleitung mit einem Schlüssel

der Schlüsselweite "a" dichtgehalten

werden.

4. Montieren:• Kühlerrohr "1"

• Kuhlerrohr-Schraube "2"

Zylinderkopf-Verzug:

Max. 0.05 mm (0.002 in)

Schrauben [L = 145 mm

(5.71 in)]:

38 Nm (3.8 m•kg, 27

ft•lb)

Schrauben [L = 135 mm

(5.31 in)]: 38 Nm (3.8 m•kg, 27

ft•lb)

Muttern: 10 Nm (1.0 m•kg, 7.2

ft•lb)

Hohlschraube (M8): 18 Nm (1.8 m•kg, 13

ft•lb)

Hohlschraube (M10): 20 Nm (2.0 m•kg, 14

ft•lb)

Kuhlerrohr-Schraube: 10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 129 of 238

5-22

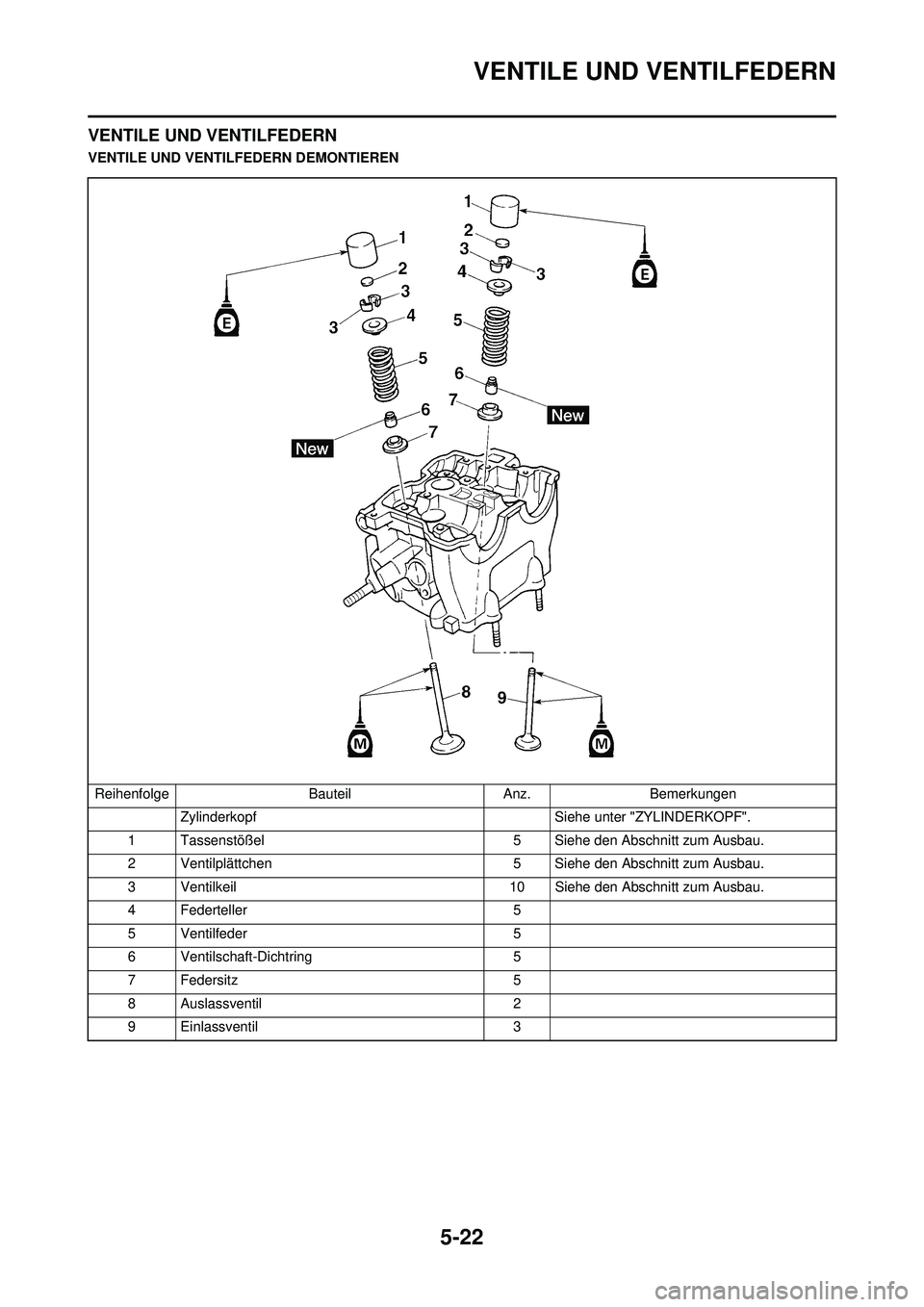

VENTILE UND VENTILFEDERN

VENTILE UND VENTILFEDERN

VENTILE UND VENTILFEDERN DEMONTIERENReihenfolge BauteilAnz.Bemerkungen

Zylinderkopf Siehe unter "ZYLINDERKOPF".

1 Tassenstößel 5 Siehe den Abschnitt zum Ausbau.

2 Ventilplättchen 5 Siehe den Abschnitt zum Ausbau.

3 Ventilkeil 10 Siehe den Abschnitt zum Ausbau.

4 Federteller 5

5 Ventilfeder 5

6 Ventilschaft-Dichtring 5

7 Federsitz 5

8 Auslassventil 2

9 Einlassventil 3

Page 130 of 238

5-23

VENTILE UND VENTILFEDERN

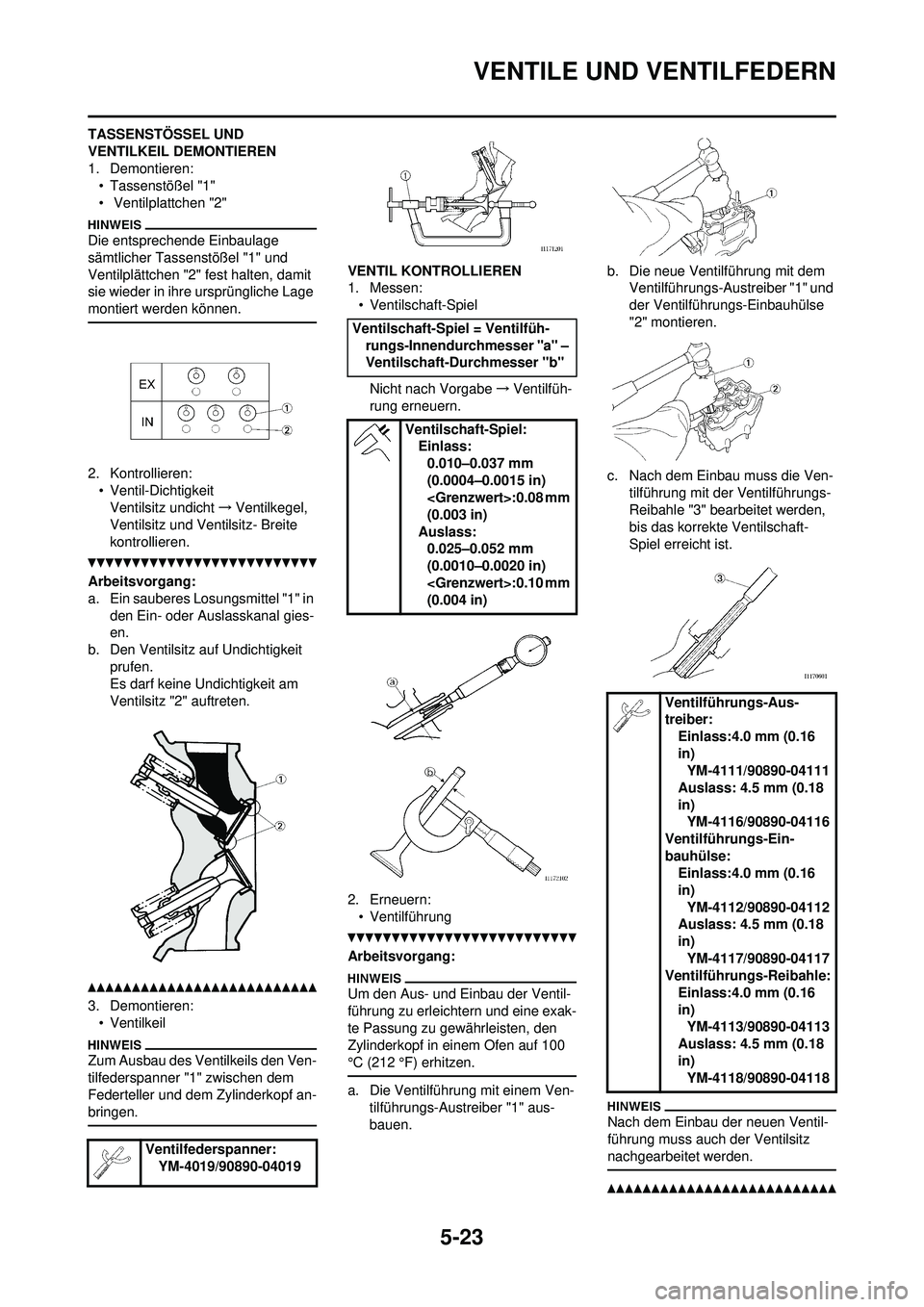

TASSENSTÖSSEL UND

VENTILKEIL DEMONTIEREN

1. Demontieren:• Tassenstößel "1"

• Ventilplattchen "2"

Die entsprechende Einbaulage

sämtlicher Tassenstößel "1" und

Ventilplättchen "2" fest halten, damit

sie wieder in ihre ursprüngliche Lage

montiert werden können.

2. Kontrollieren:

• Ventil-DichtigkeitVentilsitz undicht →Ventilkegel,

Ventilsitz und Ve ntilsitz- Breite

kontrollieren.

Arbeitsvorgang:

a. Ein sauberes Losungsmittel "1" in den Ein- oder Auslasskanal gies-

en.

b. Den Ventilsitz auf Undichtigkeit prufen.

Es darf keine Undichtigkeit am

Ventilsitz "2" auftreten.

3. Demontieren:• Ventilkeil

Zum Ausbau des Ventilkeils den Ven-

tilfederspanner "1" zwischen dem

Federteller und dem Zylinderkopf an-

bringen.

VENTIL KONTROLLIEREN

1. Messen:

• Ventilschaft-Spiel

Nicht nach Vorgabe →Ventilfüh-

rung erneuern.

2. Erneuern: • Ventilführung

Arbeitsvorgang:

Um den Aus- und Einbau der Ventil-

führung zu erleicht ern und eine exak-

te Passung zu gewährleisten, den

Zylinderkopf in einem Ofen auf 100

°C (212 °F) erhitzen.

a. Die Ventilführung mit einem Ven-

tilführungs-Austreiber "1" aus-

bauen. b. Die neue Ventilführung mit dem

Ventilführungs-Austreiber "1" und

der Ventilführungs-Einbauhülse

"2" montieren.

c. Nach dem Einbau muss die Ven- tilführung mit der Ventilführungs-

Reibahle "3" bearbeitet werden,

bis das korrekte Ventilschaft-

Spiel erreicht ist.

Nach dem Einbau der neuen Ventil-

führung muss auch der Ventilsitz

nachgearbeitet werden.

Ventilfederspanner:

YM-4019/90890-04019

Ventilschaft-Spiel = Ventilfüh-rungs-Innendurchmesser "a" –

Ventilschaft-Durchmesser "b"

Ventilschaft-Spiel:Einlass:

0.010–0.037 mm

(0.0004–0.0015 in)

(0.003 in)

Auslass: 0.025–0.052 mm

(0.0010–0.0020 in)

(0.004 in)

Ventilführungs-Aus-

treiber: Einlass:4.0 mm (0.16

in)YM-4111/90890-04111

Auslass: 4.5 mm (0.18

in) YM-4116/90890-04116

Ventilführungs-Ein-

bauhülse: Einlass:4.0 mm (0.16

in)

YM-4112/90890-04112

Auslass: 4.5 mm (0.18

in)

YM-4117/90890-04117

Ventilführungs-Reibahle: Einlass:4.0 mm (0.16

in)YM-4113/90890-04113

Auslass: 4.5 mm (0.18

in) YM-4118/90890-04118