YAMAHA WR 250F 2014 Manuale de Empleo (in Spanish)

Manufacturer: YAMAHA, Model Year: 2014, Model line: WR 250F, Model: YAMAHA WR 250F 2014Pages: 240, tamaño PDF: 13.26 MB

Page 121 of 240

5-16

EJES DE LEVAS

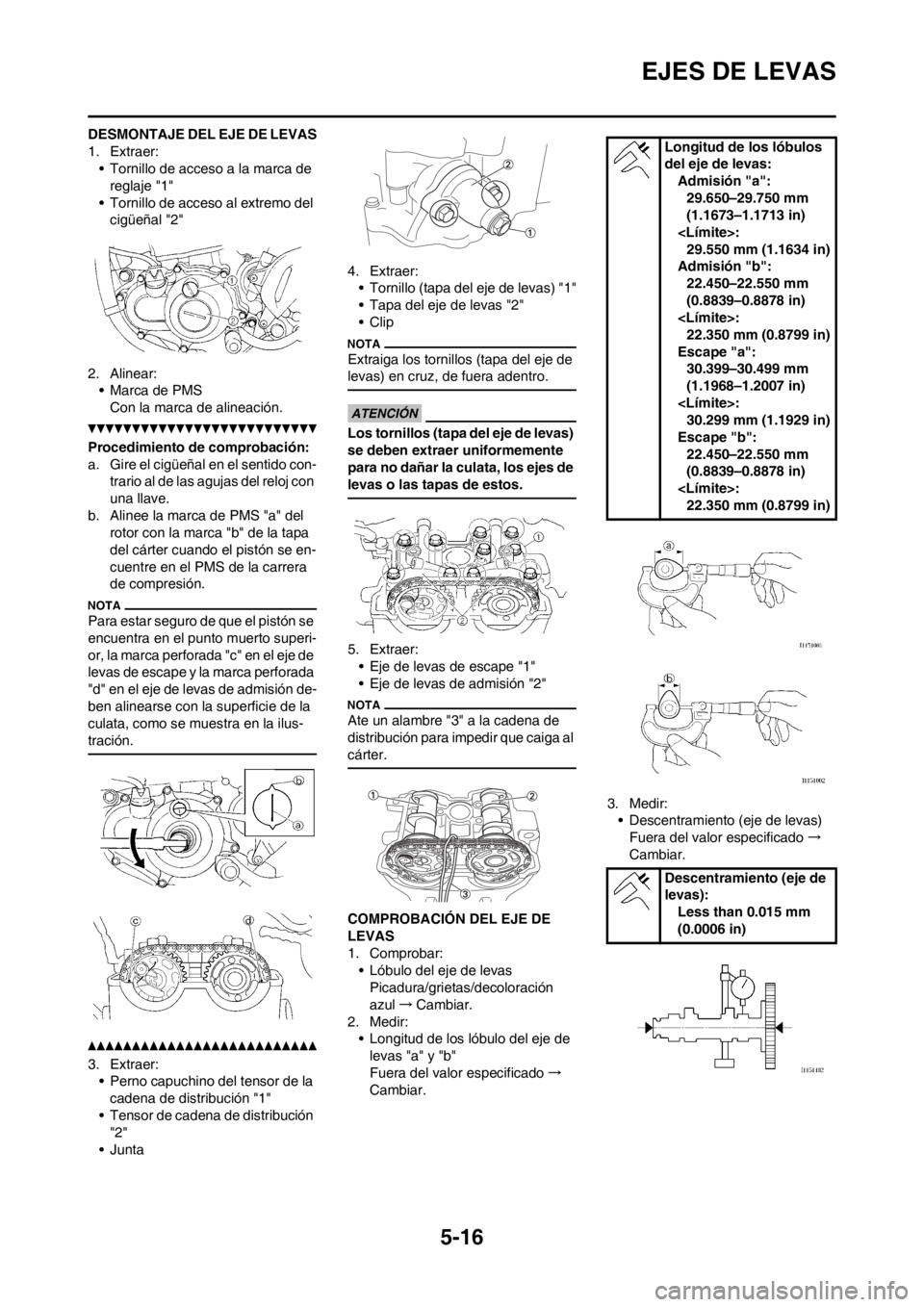

DESMONTAJE DEL EJE DE LEVAS

1. Extraer:

• Tornillo de acceso a la marca de

reglaje "1"

• Tornillo de acceso al extremo del

cigüeñal "2"

2. Alinear:

• Marca de PMS

Con la marca de alineación.

Procedimiento de comprobación:

a. Gire el cigüeñal en el sentido con-

trario al de las agujas del reloj con

una llave.

b. Alinee la marca de PMS "a" del

rotor con la marca "b" de la tapa

del cárter cuando el pistón se en-

cuentre en el PMS de la carrera

de compresión.

Para estar seguro de que el pistón se

encuentra en el punto muerto superi-

or, la marca perforada "c" en el eje de

levas de escape y la marca perforada

"d" en el eje de levas de admisión de-

ben alinearse con la superficie de la

culata, como se muestra en la ilus-

tración.

3. Extraer:

• Perno capuchino del tensor de la

cadena de distribución "1"

• Tensor de cadena de distribución

"2"

• Junta4. Extraer:

• Tornillo (tapa del eje de levas) "1"

• Tapa del eje de levas "2"

• Clip

Extraiga los tornillos (tapa del eje de

levas) en cruz, de fuera adentro.

Los tornillos (tapa del eje de levas)

se deben extraer uniformemente

para no dañar la culata, los ejes de

levas o las tapas de estos.

5. Extraer:

• Eje de levas de escape "1"

• Eje de levas de admisión "2"

Ate un alambre "3" a la cadena de

distribución para impedir que caiga al

cárter.

COMPROBACIÓN DEL EJE DE

LEVAS

1. Comprobar:

• Lóbulo del eje de levas

Picadura/grietas/decoloración

azul→Cambiar.

2. Medir:

• Longitud de los lóbulo del eje de

levas "a" y "b"

Fuera del valor especificado→

Cambiar.3. Medir:

• Descentramiento (eje de levas)

Fuera del valor especificado→

Cambiar.

Longitud de los lóbulos

del eje de levas:

Admisión "a":

29.650–29.750 mm

(1.1673–1.1713 in)

29.550 mm (1.1634 in)

Admisión "b":

22.450–22.550 mm

(0.8839–0.8878 in)

22.350 mm (0.8799 in)

Escape "a":

30.399–30.499 mm

(1.1968–1.2007 in)

30.299 mm (1.1929 in)

Escape "b":

22.450–22.550 mm

(0.8839–0.8878 in)

22.350 mm (0.8799 in)

Descentramiento (eje de

levas):

Less than 0.015 mm

(0.0006 in)

Page 122 of 240

5-17

EJES DE LEVAS

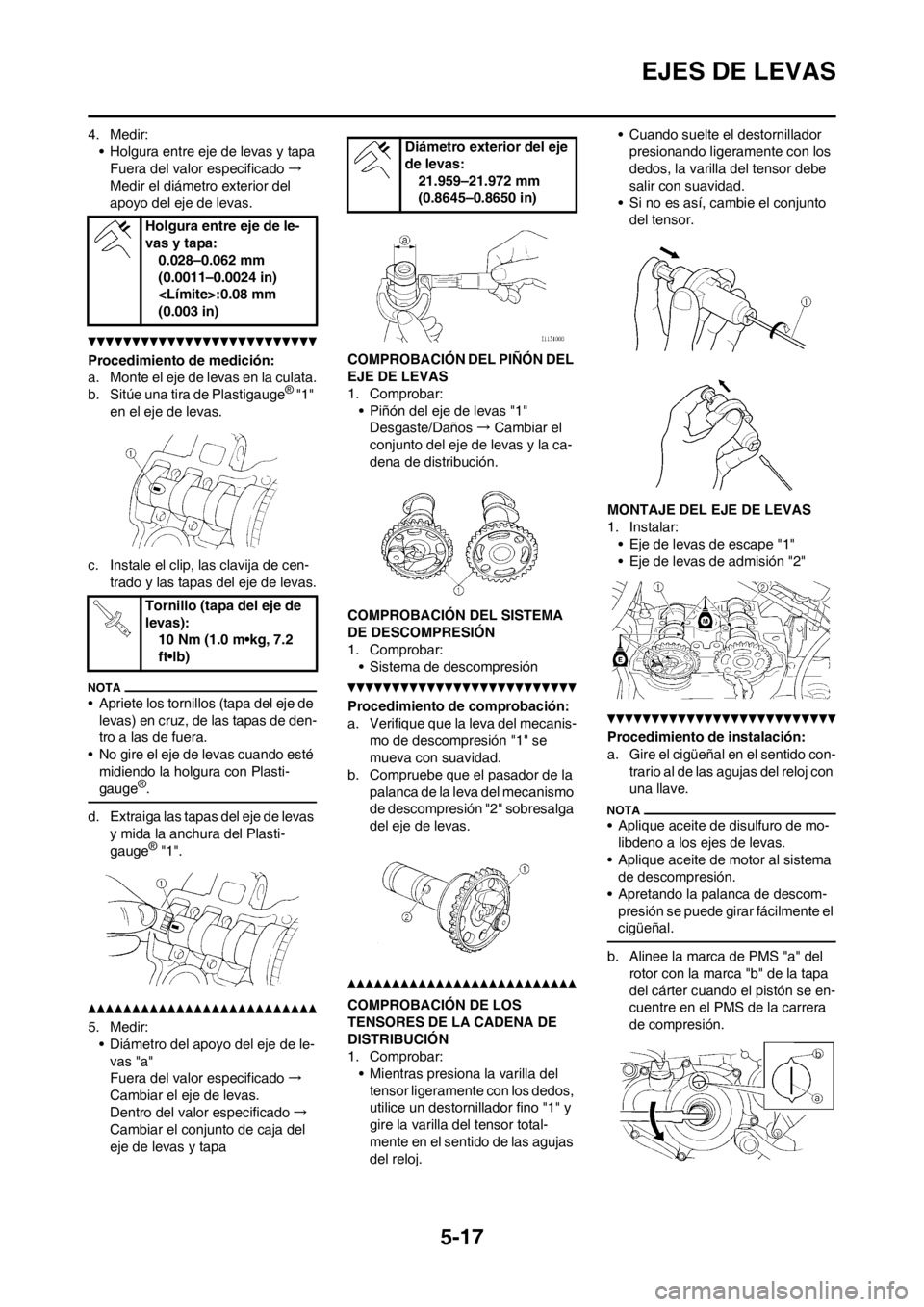

4. Medir:

• Holgura entre eje de levas y tapa

Fuera del valor especificado→

Medir el diámetro exterior del

apoyo del eje de levas.

Procedimiento de medición:

a. Monte el eje de levas en la culata.

b. Sitúe una tira de Plastigauge

® "1"

en el eje de levas.

c. Instale el clip, las clavija de cen-

trado y las tapas del eje de levas.

• Apriete los tornillos (tapa del eje de

levas) en cruz, de las tapas de den-

tro a las de fuera.

• No gire el eje de levas cuando esté

midiendo la holgura con Plasti-

gauge

®.

d. Extraiga las tapas del eje de levas

y mida la anchura del Plasti-

gauge

® "1".

5. Medir:

• Diámetro del apoyo del eje de le-

vas "a"

Fuera del valor especificado→

Cambiar el eje de levas.

Dentro del valor especificado→

Cambiar el conjunto de caja del

eje de levas y tapaCOMPROBACIÓN DEL PIÑÓN DEL

EJE DE LEVAS

1. Comprobar:

• Piñón del eje de levas "1"

Desgaste/Daños → Cambiar el

conjunto del eje de levas y la ca-

dena de distribución.

COMPROBACIÓN DEL SISTEMA

DE DESCOMPRESIÓN

1. Comprobar:

• Sistema de descompresión

Procedimiento de comprobación:

a. Verifique que la leva del mecanis-

mo de descompresión "1" se

mueva con suavidad.

b. Compruebe que el pasador de la

palanca de la leva del mecanismo

de descompresión "2" sobresalga

del eje de levas.

COMPROBACIÓN DE LOS

TENSORES DE LA CADENA DE

DISTRIBUCIÓN

1. Comprobar:

• Mientras presiona la varilla del

tensor ligeramente con los dedos,

utilice un destornillador fino "1" y

gire la varilla del tensor total-

mente en el sentido de las agujas

del reloj.• Cuando suelte el destornillador

presionando ligeramente con los

dedos, la varilla del tensor debe

salir con suavidad.

• Si no es así, cambie el conjunto

del tensor.

MONTAJE DEL EJE DE LEVAS

1. Instalar:

• Eje de levas de escape "1"

• Eje de levas de admisión "2"

Procedimiento de instalación:

a. Gire el cigüeñal en el sentido con-

trario al de las agujas del reloj con

una llave.

• Aplique aceite de disulfuro de mo-

libdeno a los ejes de levas.

• Aplique aceite de motor al sistema

de descompresión.

• Apretando la palanca de descom-

presión se puede girar fácilmente el

cigüeñal.

b. Alinee la marca de PMS "a" del

rotor con la marca "b" de la tapa

del cárter cuando el pistón se en-

cuentre en el PMS de la carrera

de compresión. Holgura entre eje de le-

vas y tapa:

0.028–0.062 mm

(0.0011–0.0024 in)

(0.003 in)

Tornillo (tapa del eje de

levas):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Diámetro exterior del eje

de levas:

21.959–21.972 mm

(0.8645–0.8650 in)

Page 123 of 240

5-18

EJES DE LEVAS

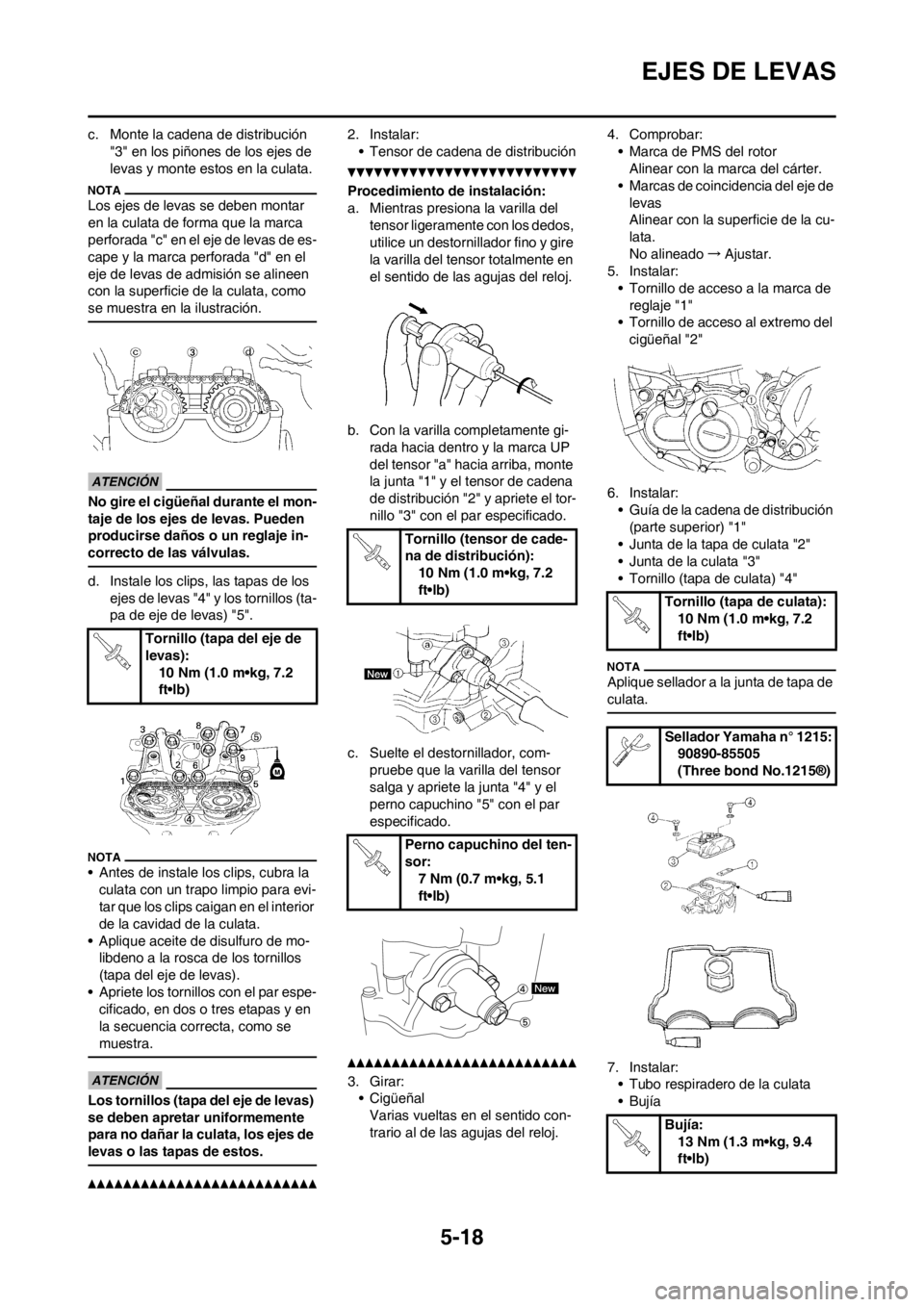

c. Monte la cadena de distribución

"3" en los piñones de los ejes de

levas y monte estos en la culata.

Los ejes de levas se deben montar

en la culata de forma que la marca

perforada "c" en el eje de levas de es-

cape y la marca perforada "d" en el

eje de levas de admisión se alineen

con la superficie de la culata, como

se muestra en la ilustración.

No gire el cigüeñal durante el mon-

taje de los ejes de levas. Pueden

producirse daños o un reglaje in-

correcto de las válvulas.

d. Instale los clips, las tapas de los

ejes de levas "4" y los tornillos (ta-

pa de eje de levas) "5".

• Antes de instale los clips, cubra la

culata con un trapo limpio para evi-

tar que los clips caigan en el interior

de la cavidad de la culata.

• Aplique aceite de disulfuro de mo-

libdeno a la rosca de los tornillos

(tapa del eje de levas).

• Apriete los tornillos con el par espe-

cificado, en dos o tres etapas y en

la secuencia correcta, como se

muestra.

Los tornillos (tapa del eje de levas)

se deben apretar uniformemente

para no dañar la culata, los ejes de

levas o las tapas de estos.

2. Instalar:

• Tensor de cadena de distribución

Procedimiento de instalación:

a. Mientras presiona la varilla del

tensor ligeramente con los dedos,

utilice un destornillador fino y gire

la varilla del tensor totalmente en

el sentido de las agujas del reloj.

b. Con la varilla completamente gi-

rada hacia dentro y la marca UP

del tensor "a" hacia arriba, monte

la junta "1" y el tensor de cadena

de distribución "2" y apriete el tor-

nillo "3" con el par especificado.

c. Suelte el destornillador, com-

pruebe que la varilla del tensor

salga y apriete la junta "4" y el

perno capuchino "5" con el par

especificado.

3. Girar:

• Cigüeñal

Varias vueltas en el sentido con-

trario al de las agujas del reloj.4. Comprobar:

• Marca de PMS del rotor

Alinear con la marca del cárter.

• Marcas de coincidencia del eje de

levas

Alinear con la superficie de la cu-

lata.

No alineado→Ajustar.

5. Instalar:

• Tornillo de acceso a la marca de

reglaje "1"

• Tornillo de acceso al extremo del

cigüeñal "2"

6. Instalar:

• Guía de la cadena de distribución

(parte superior) "1"

• Junta de la tapa de culata "2"

• Junta de la culata "3"

• Tornillo (tapa de culata) "4"

Aplique sellador a la junta de tapa de

culata.

7. Instalar:

• Tubo respiradero de la culata

•Bujía Tornillo (tapa del eje de

levas):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Tornillo (tensor de cade-

na de distribución):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Perno capuchino del ten-

sor:

7 Nm (0.7 m•kg, 5.1

ft•lb)

Tornillo (tapa de culata):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Sellador Yamaha n° 1215:

90890-85505

(Three bond No.1215®)

Bujía:

13 Nm (1.3 m•kg, 9.4

ft•lb)

Page 124 of 240

5-19

CULATA

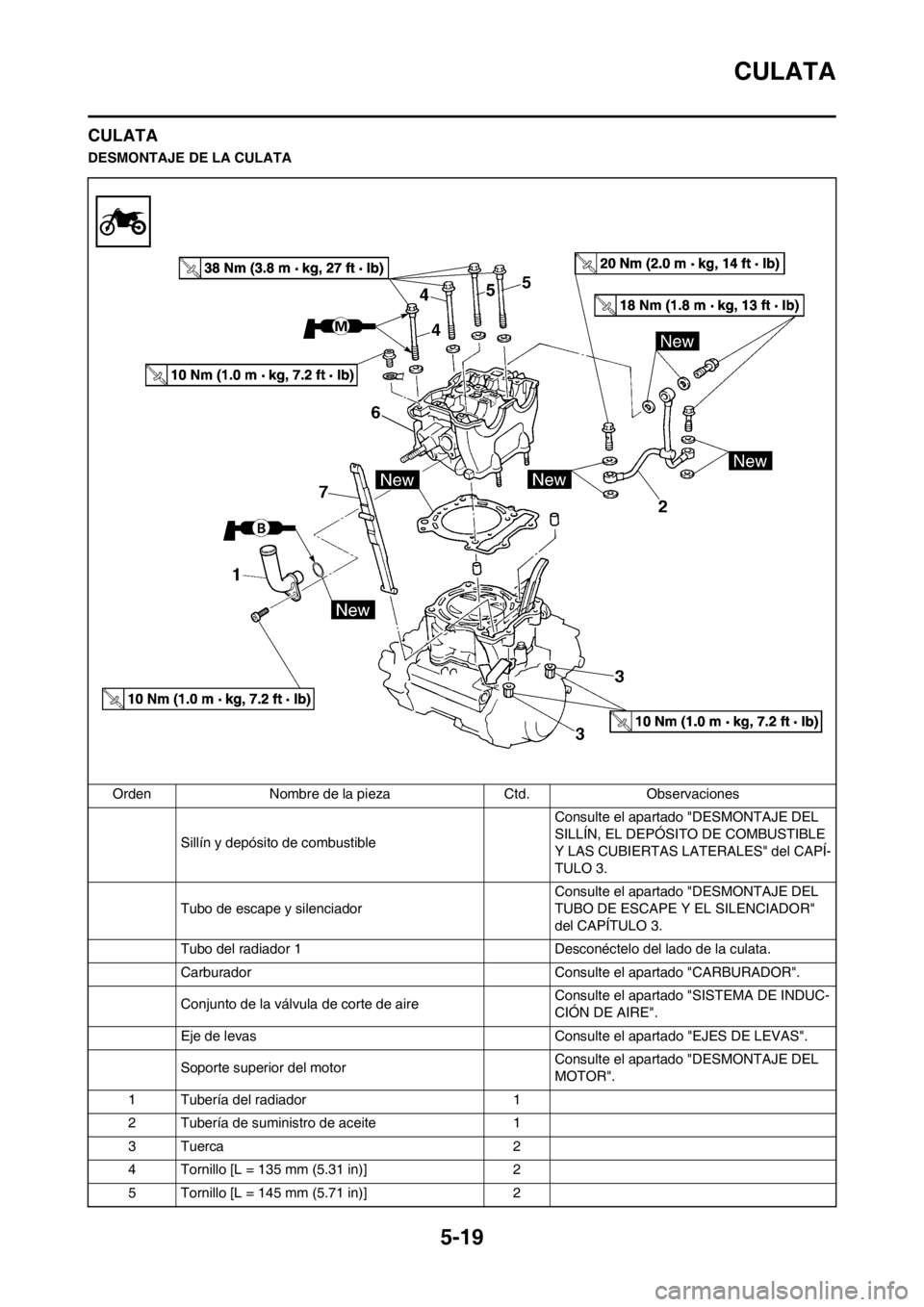

CULATA

DESMONTAJE DE LA CULATA

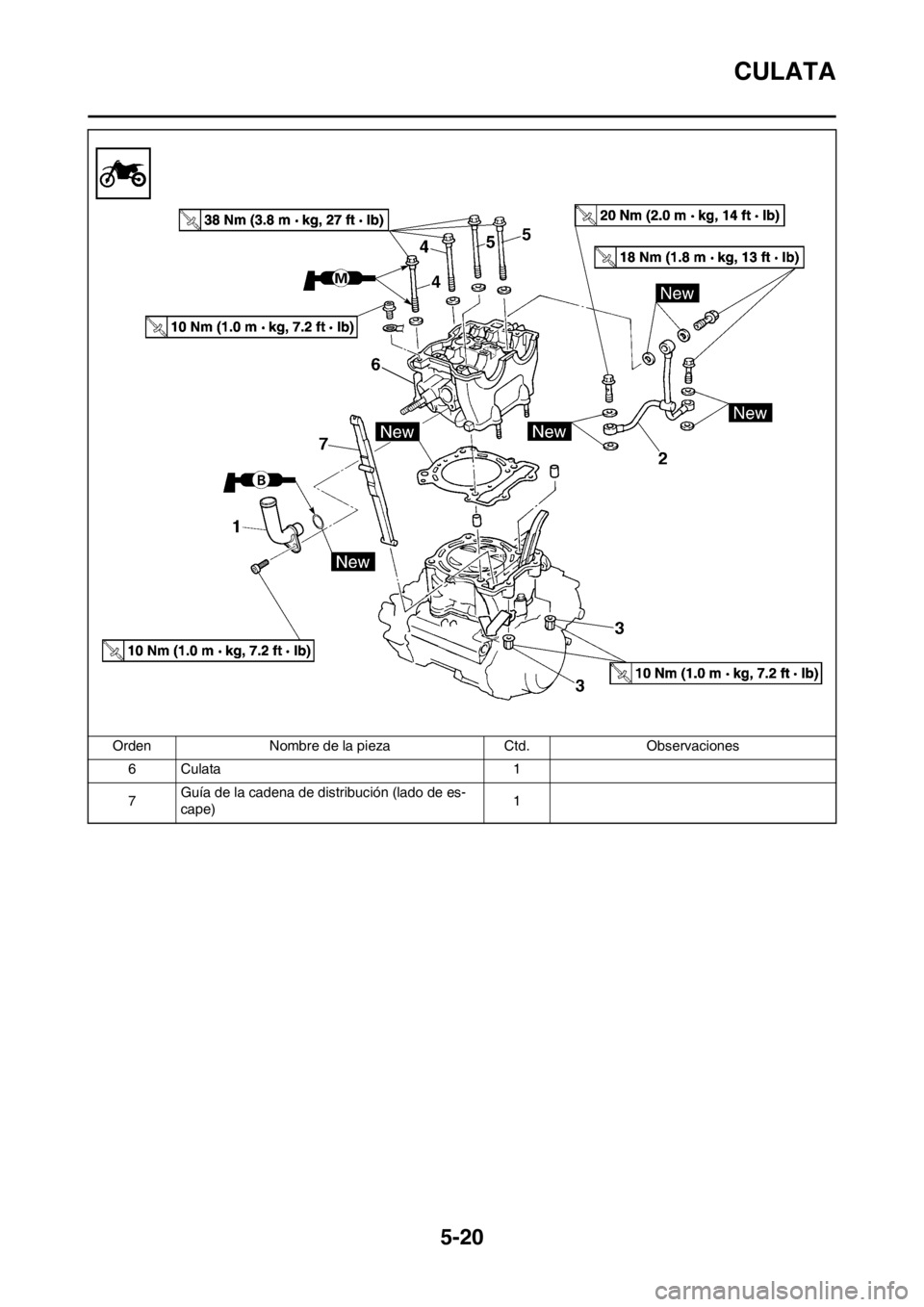

Orden Nombre de la pieza Ctd. Observaciones

Sillín y depósito de combustible Consulte el apartado "DESMONTAJE DEL

SILLÍN, EL DEPÓSITO DE COMBUSTIBLE

Y LAS CUBIERTAS LATERALES" del CAPÍ-

TULO 3.

Tubo de escape y silenciadorConsulte el apartado "DESMONTAJE DEL

TUBO DE ESCAPE Y EL SILENCIADOR"

del CAPÍTULO 3.

Tubo del radiador 1 Desconéctelo del lado de la culata.

Carburador Consulte el apartado "CARBURADOR".

Conjunto de la válvula de corte de aire Consulte el apartado "SISTEMA DE INDUC-

CIÓN DE AIRE".

Eje de levas Consulte el apartado "EJES DE LEVAS".

Soporte superior del motor Consulte el apartado "DESMONTAJE DEL

MOTOR".

1 Tubería del radiador 1

2 Tubería de suministro de aceite 1

3 Tuerca 2

4 Tornillo [L = 135 mm (5.31 in)] 2

5 Tornillo [L = 145 mm (5.71 in)] 2

Page 125 of 240

5-20

CULATA

6Culata 1

7Guía de la cadena de distribución (lado de es-

cape)1 Orden Nombre de la pieza Ctd. Observaciones

Page 126 of 240

5-21

CULATA

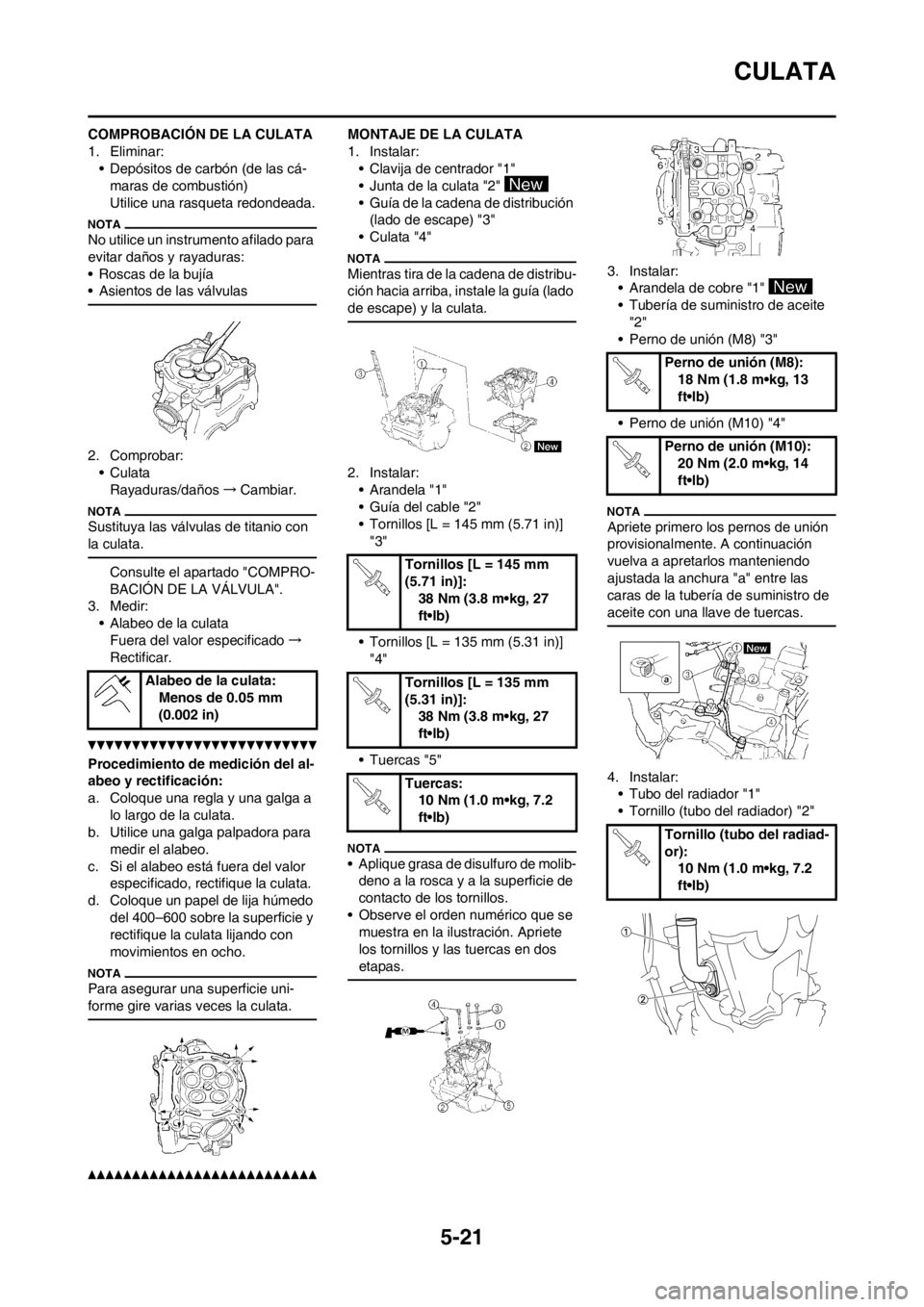

COMPROBACIÓN DE LA CULATA

1. Eliminar:

• Depósitos de carbón (de las cá-

maras de combustión)

Utilice una rasqueta redondeada.

No utilice un instrumento afilado para

evitar daños y rayaduras:

• Roscas de la bujía

• Asientos de las válvulas

2. Comprobar:

• Culata

Rayaduras/daños→Cambiar.

Sustituya las válvulas de titanio con

la culata.

Consulte el apartado "COMPRO-

BACIÓN DE LA VÁLVULA".

3. Medir:

• Alabeo de la culata

Fuera del valor especificado→

Rectificar.

Procedimiento de medición del al-

abeo y rectificación:

a. Coloque una regla y una galga a

lo largo de la culata.

b. Utilice una galga palpadora para

medir el alabeo.

c. Si el alabeo está fuera del valor

especificado, rectifique la culata.

d. Coloque un papel de lija húmedo

del 400–600 sobre la superficie y

rectifique la culata lijando con

movimientos en ocho.

Para asegurar una superficie uni-

forme gire varias veces la culata.

MONTAJE DE LA CULATA

1. Instalar:

• Clavija de centrador "1"

• Junta de la culata "2"

• Guía de la cadena de distribución

(lado de escape) "3"

• Culata "4"

Mientras tira de la cadena de distribu-

ción hacia arriba, instale la guía (lado

de escape) y la culata.

2. Instalar:

• Arandela "1"

• Guía del cable "2"

• Tornillos [L = 145 mm (5.71 in)]

"3"

• Tornillos [L = 135 mm (5.31 in)]

"4"

•Tuercas "5"

• Aplique grasa de disulfuro de molib-

deno a la rosca y a la superficie de

contacto de los tornillos.

• Observe el orden numérico que se

muestra en la ilustración. Apriete

los tornillos y las tuercas en dos

etapas.

3. Instalar:

• Arandela de cobre "1"

• Tubería de suministro de aceite

"2"

• Perno de unión (M8) "3"

• Perno de unión (M10) "4"

Apriete primero los pernos de unión

provisionalmente. A continuación

vuelva a apretarlos manteniendo

ajustada la anchura "a" entre las

caras de la tubería de suministro de

aceite con una llave de tuercas.

4. Instalar:

• Tubo del radiador "1"

• Tornillo (tubo del radiador) "2" Alabeo de la culata:

Menos de 0.05 mm

(0.002 in)

Tornillos [L = 145 mm

(5.71 in)]:

38 Nm (3.8 m•kg, 27

ft•lb)

Tornillos [L = 135 mm

(5.31 in)]:

38 Nm (3.8 m•kg, 27

ft•lb)

Tuercas:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Perno de unión (M8):

18 Nm (1.8 m•kg, 13

ft•lb)

Perno de unión (M10):

20 Nm (2.0 m•kg, 14

ft•lb)

Tornillo (tubo del radiad-

or):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Page 127 of 240

5-22

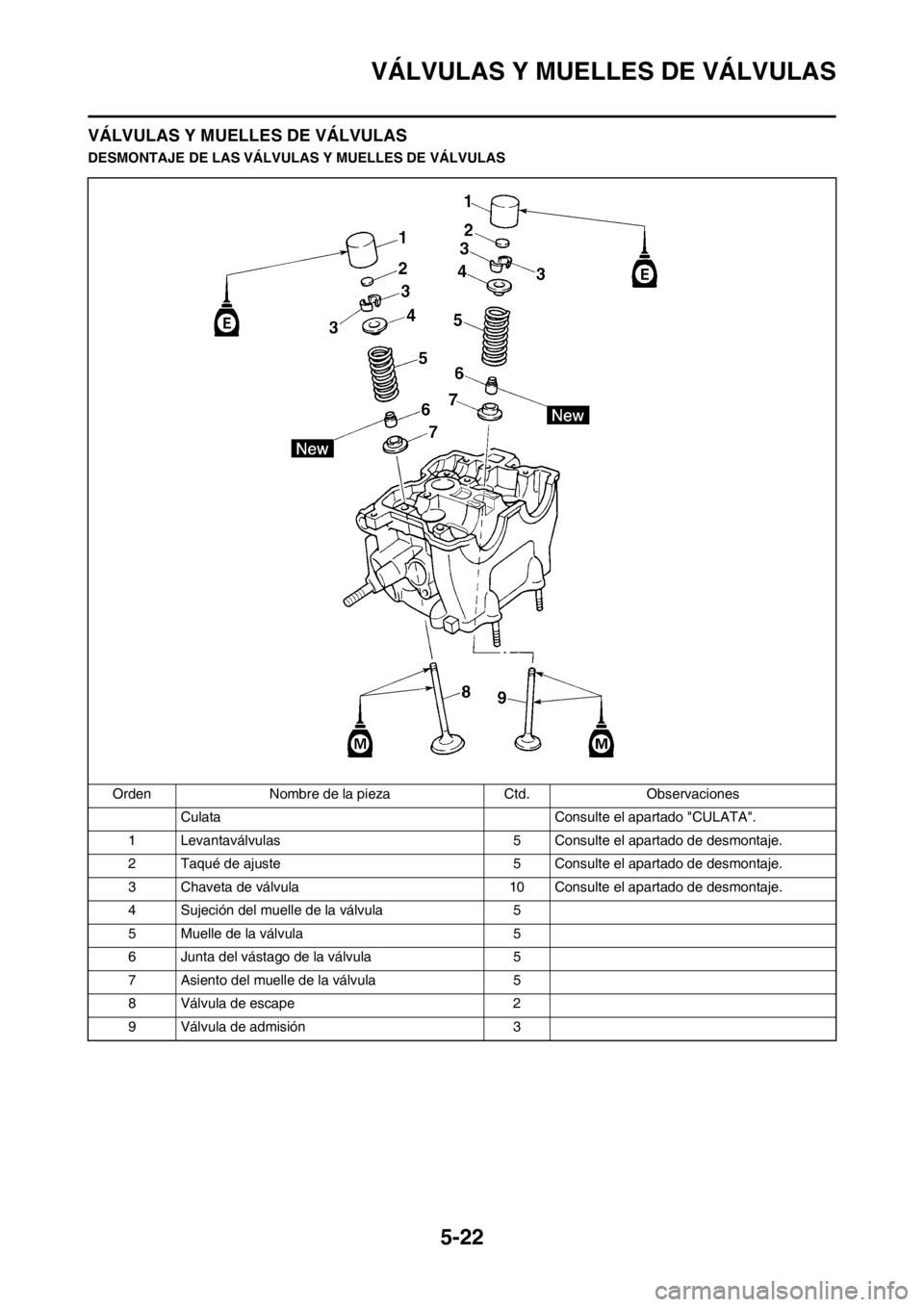

VÁLVULAS Y MUELLES DE VÁLVULAS

VÁLVULAS Y MUELLES DE VÁLVULAS

DESMONTAJE DE LAS VÁLVULAS Y MUELLES DE VÁLVULAS

Orden Nombre de la pieza Ctd. Observaciones

Culata Consulte el apartado "CULATA".

1 Levantaválvulas 5 Consulte el apartado de desmontaje.

2 Taqué de ajuste 5 Consulte el apartado de desmontaje.

3 Chaveta de válvula 10 Consulte el apartado de desmontaje.

4 Sujeción del muelle de la válvula 5

5 Muelle de la válvula 5

6 Junta del vástago de la válvula 5

7 Asiento del muelle de la válvula 5

8 Válvula de escape 2

9 Válvula de admisión 3

Page 128 of 240

5-23

VÁLVULAS Y MUELLES DE VÁLVULAS

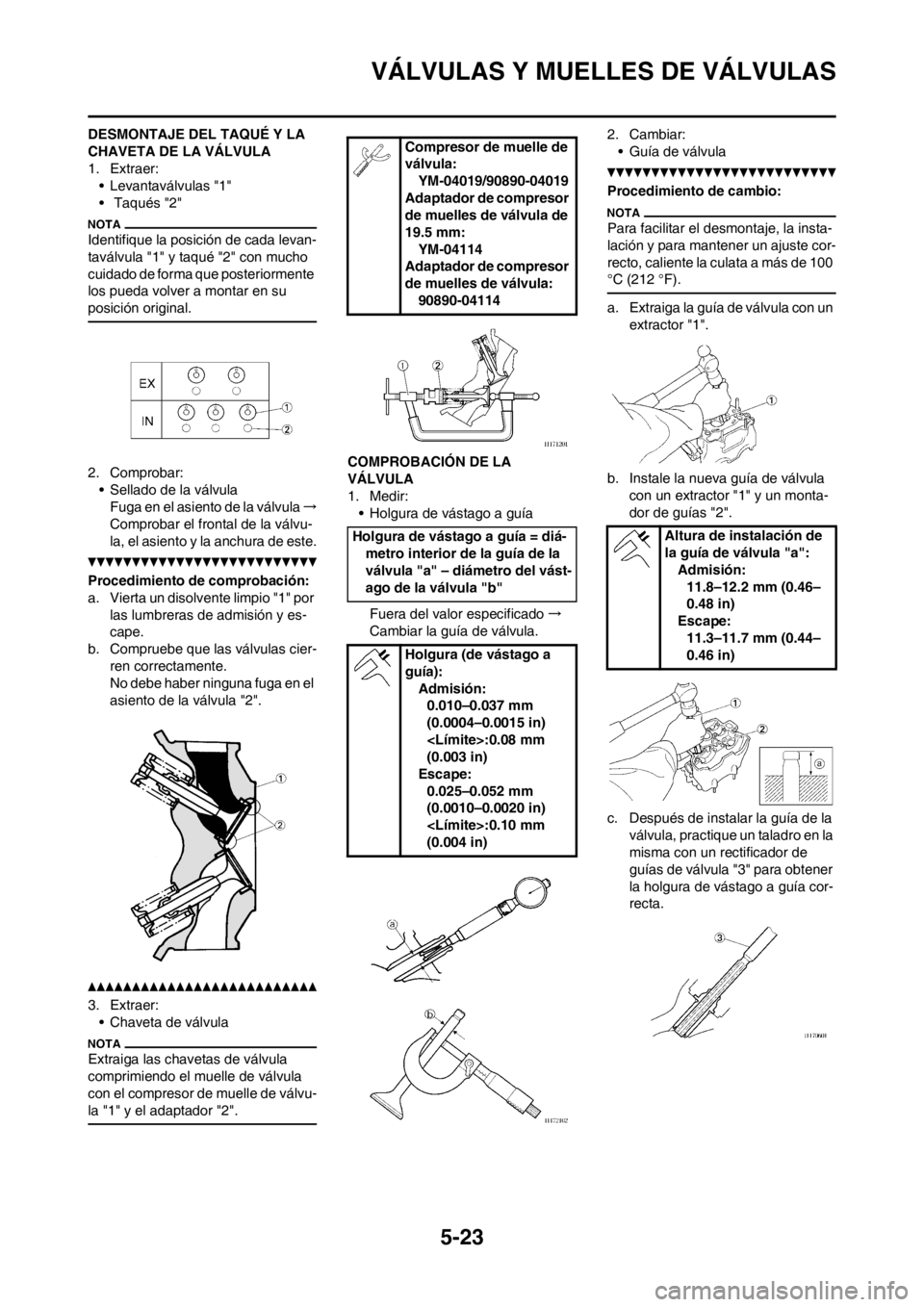

DESMONTAJE DEL TAQUÉ Y LA

CHAVETA DE LA VÁLVULA

1. Extraer:

• Levantaválvulas "1"

• Taqués "2"

Identifique la posición de cada levan-

taválvula "1" y taqué "2" con mucho

cuidado de forma que posteriormente

los pueda volver a montar en su

posición original.

2. Comprobar:

• Sellado de la válvula

Fuga en el asiento de la válvula→

Comprobar el frontal de la válvu-

la, el asiento y la anchura de este.

Procedimiento de comprobación:

a. Vierta un disolvente limpio "1" por

las lumbreras de admisión y es-

cape.

b. Compruebe que las válvulas cier-

ren correctamente.

No debe haber ninguna fuga en el

asiento de la válvula "2".

3. Extraer:

• Chaveta de válvula

Extraiga las chavetas de válvula

comprimiendo el muelle de válvula

con el compresor de muelle de válvu-

la "1" y el adaptador "2".

COMPROBACIÓN DE LA

VÁLVULA

1. Medir:

• Holgura de vástago a guía

Fuera del valor especificado→

Cambiar la guía de válvula.2. Cambiar:

• Guía de válvula

Procedimiento de cambio:

Para facilitar el desmontaje, la insta-

lación y para mantener un ajuste cor-

recto, caliente la culata a más de 100

°C (212 °F).

a. Extraiga la guía de válvula con un

extractor "1".

b. Instale la nueva guía de válvula

con un extractor "1" y un monta-

dor de guías "2".

c. Después de instalar la guía de la

válvula, practique un taladro en la

misma con un rectificador de

guías de válvula "3" para obtener

la holgura de vástago a guía cor-

recta.

Compresor de muelle de

válvula:

YM-04019/90890-04019

Adaptador de compresor

de muelles de válvula de

19.5 mm:

YM-04114

Adaptador de compresor

de muelles de válvula:

90890-04114

Holgura de vástago a guía = diá-

metro interior de la guía de la

válvula "a" – diámetro del vást-

ago de la válvula "b"

Holgura (de vástago a

guía):

Admisión:

0.010–0.037 mm

(0.0004–0.0015 in)

(0.003 in)

Escape:

0.025–0.052 mm

(0.0010–0.0020 in)

(0.004 in)

Altura de instalación de

la guía de válvula "a":

Admisión:

11.8–12.2 mm (0.46–

0.48 in)

Escape:

11.3–11.7 mm (0.44–

0.46 in)

Page 129 of 240

5-24

VÁLVULAS Y MUELLES DE VÁLVULAS

Después de cambiar la guía de válvu-

la rectifique el asiento.

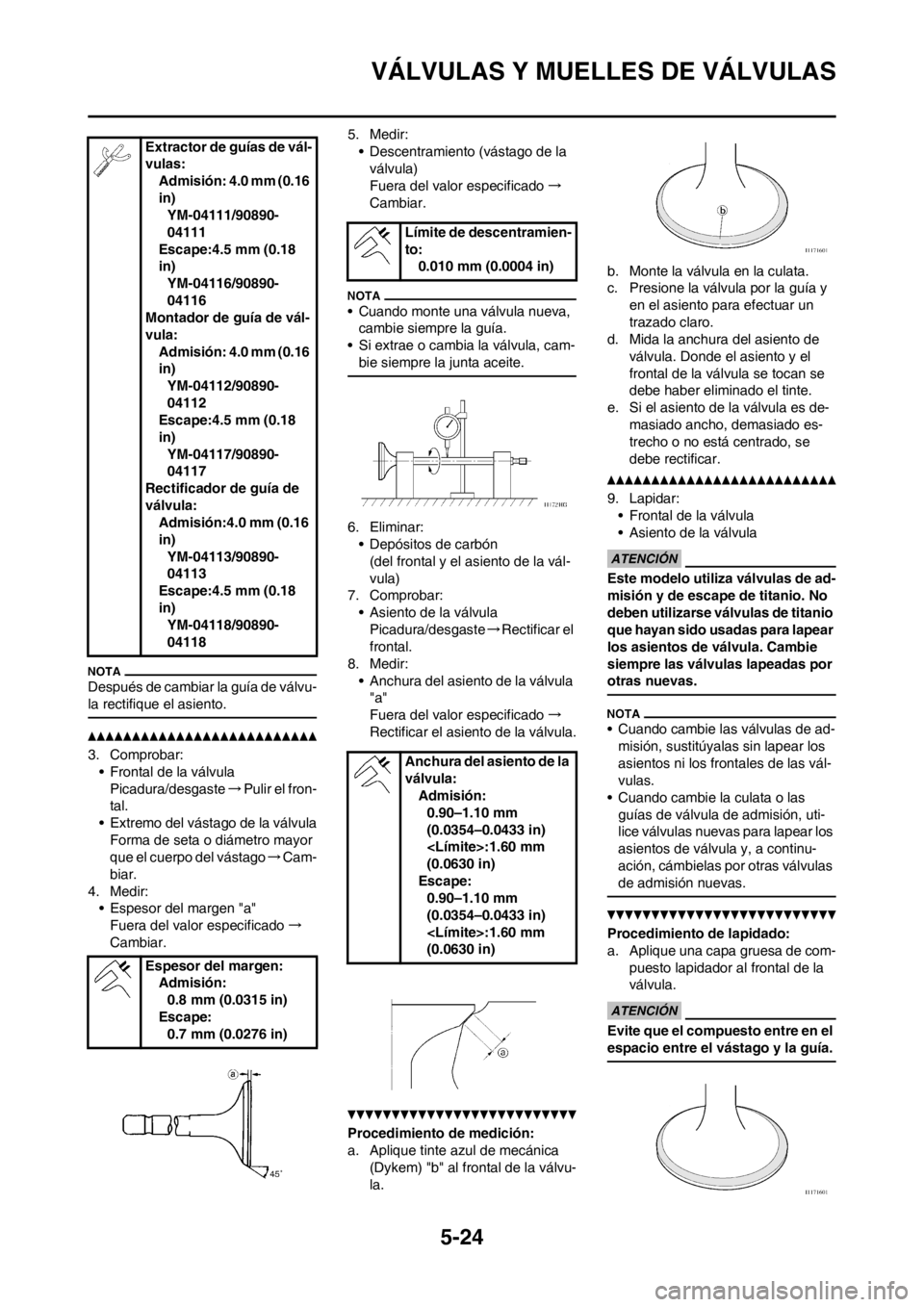

3. Comprobar:

• Frontal de la válvula

Picadura/desgaste→Pulir el fron-

tal.

• Extremo del vástago de la válvula

Forma de seta o diámetro mayor

que el cuerpo del vástago→Cam-

biar.

4. Medir:

• Espesor del margen "a"

Fuera del valor especificado→

Cambiar.5. Medir:

• Descentramiento (vástago de la

válvula)

Fuera del valor especificado→

Cambiar.

• Cuando monte una válvula nueva,

cambie siempre la guía.

• Si extrae o cambia la válvula, cam-

bie siempre la junta aceite.

6. Eliminar:

• Depósitos de carbón

(del frontal y el asiento de la vál-

vula)

7. Comprobar:

• Asiento de la válvula

Picadura/desgaste→Rectificar el

frontal.

8. Medir:

• Anchura del asiento de la válvula

"a"

Fuera del valor especificado→

Rectificar el asiento de la válvula.

Procedimiento de medición:

a. Aplique tinte azul de mecánica

(Dykem) "b" al frontal de la válvu-

la.b. Monte la válvula en la culata.

c. Presione la válvula por la guía y

en el asiento para efectuar un

trazado claro.

d. Mida la anchura del asiento de

válvula. Donde el asiento y el

frontal de la válvula se tocan se

debe haber eliminado el tinte.

e. Si el asiento de la válvula es de-

masiado ancho, demasiado es-

trecho o no está centrado, se

debe rectificar.

9. Lapidar:

• Frontal de la válvula

• Asiento de la válvula

Este modelo utiliza válvulas de ad-

misión y de escape de titanio. No

deben utilizarse válvulas de titanio

que hayan sido usadas para lapear

los asientos de válvula. Cambie

siempre las válvulas lapeadas por

otras nuevas.

• Cuando cambie las válvulas de ad-

misión, sustitúyalas sin lapear los

asientos ni los frontales de las vál-

vulas.

• Cuando cambie la culata o las

guías de válvula de admisión, uti-

lice válvulas nuevas para lapear los

asientos de válvula y, a continu-

ación, cámbielas por otras válvulas

de admisión nuevas.

Procedimiento de lapidado:

a. Aplique una capa gruesa de com-

puesto lapidador al frontal de la

válvula.

Evite que el compuesto entre en el

espacio entre el vástago y la guía.

Extractor de guías de vál-

vulas:

Admisión: 4.0 mm (0.16

in)

YM-04111/90890-

04111

Escape:4.5 mm (0.18

in)

YM-04116/90890-

04116

Montador de guía de vál-

vula:

Admisión: 4.0 mm (0.16

in)

YM-04112/90890-

04112

Escape:4.5 mm (0.18

in)

YM-04117/90890-

04117

Rectificador de guía de

válvula:

Admisión:4.0 mm (0.16

in)

YM-04113/90890-

04113

Escape:4.5 mm (0.18

in)

YM-04118/90890-

04118

Espesor del margen:

Admisión:

0.8 mm (0.0315 in)

Escape:

0.7 mm (0.0276 in)

Límite de descentramien-

to:

0.010 mm (0.0004 in)

Anchura del asiento de la

válvula:

Admisión:

0.90–1.10 mm

(0.0354–0.0433 in)

(0.0630 in)

Escape:

0.90–1.10 mm

(0.0354–0.0433 in)

(0.0630 in)

Page 130 of 240

5-25

VÁLVULAS Y MUELLES DE VÁLVULAS

b. Aplique aceite de disulfuro de mo-

libdeno al vástago de la válvula.

c. Monte la válvula en la culata.

d. Gire la válvula hasta que el frontal

y el asiento estén pulidos uni-

formemente y luego elimine todo

el compuesto.

Para obtener un lapidado óptimo, gol-

pee ligeramente el asiento de la vál-

vula mientras hace girar esta

adelante y atrás entre las manos.

e. Aplique un compuesto lapidador

fino al frontal de la válvula y repita

las operaciones anteriores.

Después de cada operación de lapi-

dado no olvide eliminar todo el com-

puesto del frontal y el asiento de la

válvula.

f. Aplique tinte azul de mecánica

(Dykem) al frontal de la válvula.

g. Monte la válvula en la culata.

h. Presione la válvula por la guía y

en el asiento para efectuar un

trazado claro.

i. Vuelva a medir la anchura del

asiento de válvula. Si la anchura

del asiento de la válvula está

fuera del valor especificado, vuel-

va a rectificar y a lapidar el asien-

to.

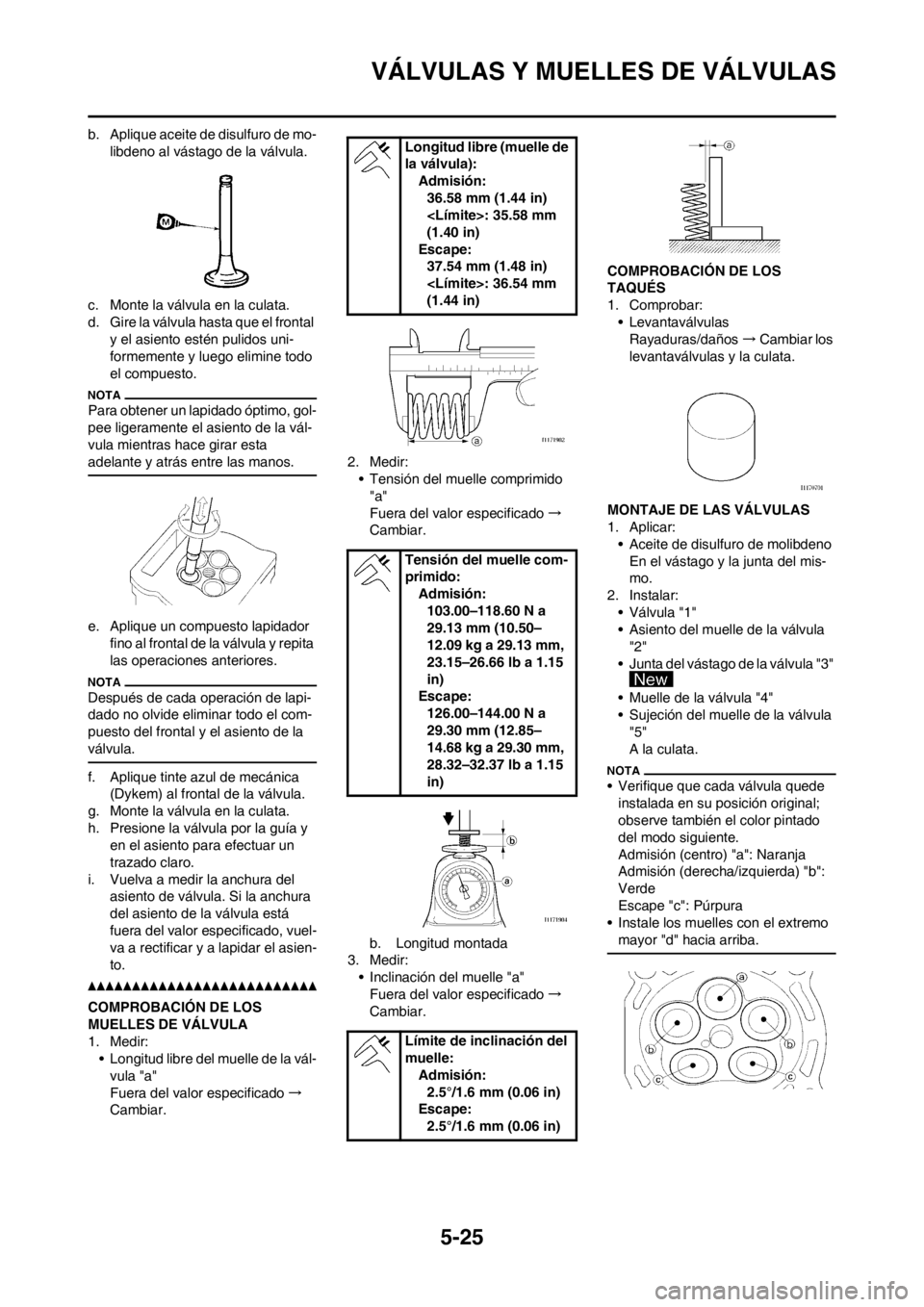

COMPROBACIÓN DE LOS

MUELLES DE VÁLVULA

1. Medir:

• Longitud libre del muelle de la vál-

vula "a"

Fuera del valor especificado→

Cambiar.2. Medir:

• Tensión del muelle comprimido

"a"

Fuera del valor especificado→

Cambiar.

b. Longitud montada

3. Medir:

• Inclinación del muelle "a"

Fuera del valor especificado→

Cambiar.COMPROBACIÓN DE LOS

TAQUÉS

1. Comprobar:

• Levantaválvulas

Rayaduras/daños→Cambiar los

levantaválvulas y la culata.

MONTAJE DE LAS VÁLVULAS

1. Aplicar:

• Aceite de disulfuro de molibdeno

En el vástago y la junta del mis-

mo.

2. Instalar:

• Válvula "1"

• Asiento del muelle de la válvula

"2"

• Junta del vástago de la válvula "3"

• Muelle de la válvula "4"

• Sujeción del muelle de la válvula

"5"

A la culata.

• Verifique que cada válvula quede

instalada en su posición original;

observe también el color pintado

del modo siguiente.

Admisión (centro) "a": Naranja

Admisión (derecha/izquierda) "b":

Verde

Escape "c": Púrpura

• Instale los muelles con el extremo

mayor "d" hacia arriba.

Longitud libre (muelle de

la válvula):

Admisión:

36.58 mm (1.44 in)

(1.40 in)

Escape:

37.54 mm (1.48 in)

(1.44 in)

Tensión del muelle com-

primido:

Admisión:

103.00–118.60 N a

29.13 mm (10.50–

12.09 kg a 29.13 mm,

23.15–26.66 lb a 1.15

in)

Escape:

126.00–144.00 N a

29.30 mm (12.85–

14.68 kg a 29.30 mm,

28.32–32.37 lb a 1.15

in)

Límite de inclinación del

muelle:

Admisión:

2.5°/1.6 mm (0.06 in)

Escape:

2.5°/1.6 mm (0.06 in)