YAMAHA YZ450F 2008 Betriebsanleitungen (in German)

Manufacturer: YAMAHA, Model Year: 2008, Model line: YZ450F, Model: YAMAHA YZ450F 2008Pages: 196, PDF-Größe: 11.88 MB

Page 81 of 196

4-13

VERGASER

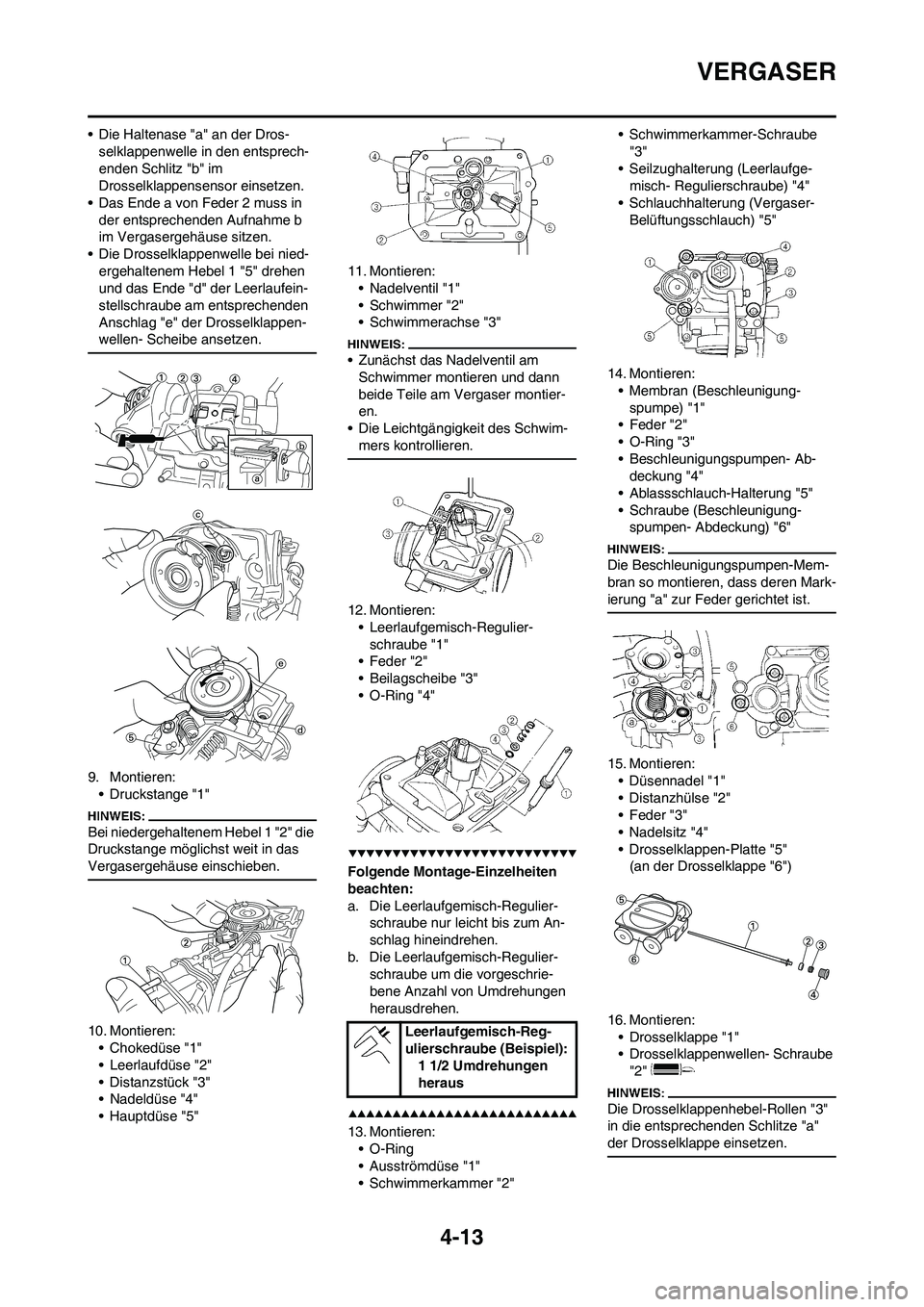

• Die Haltenase "a" an der Dros-

selklappenwelle in den entsprech-

enden Schlitz "b" im

Drosselklappensensor einsetzen.

• Das Ende a von Feder 2 muss in

der entsprechenden Aufnahme b

im Vergasergehäuse sitzen.

• Die Drosselklappenwelle bei nied-

ergehaltenem Hebel 1 "5" drehen

und das Ende "d" der Leerlaufein-

stellschraube am entsprechenden

Anschlag "e" der Drosselklappen-

wellen- Scheibe ansetzen.

9. Montieren:

• Druckstange "1"

Bei niedergehaltenem Hebel 1 "2" die

Druckstange möglichst weit in das

Vergasergehäuse einschieben.

10. Montieren:

• Chokedüse "1"

• Leerlaufdüse "2"

• Distanzstück "3"

• Nadeldüse "4"

• Hauptdüse "5"11. Montieren:

• Nadelventil "1"

•Schwimmer "2"

• Schwimmerachse "3"

• Zunächst das Nadelventil am

Schwimmer montieren und dann

beide Teile am Vergaser montier-

en.

• Die Leichtgängigkeit des Schwim-

mers kontrollieren.

12. Montieren:

• Leerlaufgemisch-Regulier-

schraube "1"

• Feder "2"

• Beilagscheibe "3"

•O-Ring "4"

Folgende Montage-Einzelheiten

beachten:

a. Die Leerlaufgemisch-Regulier-

schraube nur leicht bis zum An-

schlag hineindrehen.

b. Die Leerlaufgemisch-Regulier-

schraube um die vorgeschrie-

bene Anzahl von Umdrehungen

herausdrehen.

13. Montieren:

•O-Ring

• Ausströmdüse "1"

• Schwimmerkammer "2"• Schwimmerkammer-Schraube

"3"

• Seilzughalterung (Leerlaufge-

misch- Regulierschraube) "4"

• Schlauchhalterung (Vergaser-

Belüftungsschlauch) "5"

14. Montieren:

• Membran (Beschleunigung-

spumpe) "1"

• Feder "2"

•O-Ring "3"

• Beschleunigungspumpen- Ab-

deckung "4"

• Ablassschlauch-Halterung "5"

• Schraube (Beschleunigung-

spumpen- Abdeckung) "6"

Die Beschleunigungspumpen-Mem-

bran so montieren, dass deren Mark-

ierung "a" zur Feder gerichtet ist.

15. Montieren:

• Düsennadel "1"

• Distanzhülse "2"

• Feder "3"

• Nadelsitz "4"

• Drosselklappen-Platte "5"

(an der Drosselklappe "6")

16. Montieren:

• Drosselklappe "1"

• Drosselklappenwellen- Schraube

"2"

Die Drosselklappenhebel-Rollen "3"

in die entsprechenden Schlitze "a"

der Drosselklappe einsetzen.

Leerlaufgemisch-Reg-

ulierschraube (Beispiel):

1 1/2 Umdrehungen

heraus

Page 82 of 196

4-14

VERGASER

17. Montieren:

• O-Ring "1"

• Drosselklappen-Gehäusedeckel

"2"

• Schraube (Drosselklappen-Ge-

häusedekkel) "3"

18. Montieren:

• Vergaser-Entlüftungsschlauch "1"

Siehe unter "KA-

BELFÜHRUNGSDIAGRAMME"

in KAPITEL 2.

BESCHLEUNIGUNGSPUMPEN-

STEUERUNG EINSTELLEN

Arbeitsvorgang:

Um die vorgeschriebene Dros-

selklappen- Position "a" zu

gewähren, ist unter die Drosselklap-

pen- Platte "1" ein Stäbchen "2" o. Ä.

mit entsprechendem Durchmesser

zu schieben.

a. Die Beschleunigungspumpen-

Einstellschraube "3" bis zum An-

schlag hineindrehen.b. Durch leichten Druck auf den

Verbindungshebel "4" sicher-

stellen, dass dieser Spiel "b" auf-

weist.

c. Die Einstellschraube allmählich

herausdrehen und dabei den

Verbindungshebel bewegen, bis

kein Spiel mehr vorhanden ist.

VERGASER MONTIEREN

1. Montieren:

• Vergaserauslass-Anschluss "1"

2. Montieren:

•Vergaser "1"

Die Haltenase "a" muss im entspre-

chendem Spalt im Vergaser-Auslas-

sanschluss sitzen

3. Montieren:

• Warmstartkolben "1"4. Festziehen:

• Schraube (Vergaserauslass- An-

schluss) "1"

• Schraube (Vergasereinlass-An-

schluss) "2"

5. Montieren:

• Gasgeberzug "1"

• Gasnehmerzug "2"

6. Einstellung:

• Gaszugspiel am Gasdrehgriff

Siehe unter "GASZUGSPIEL

EINSTELLEN" in KAPITEL 3.

7. Montieren:

• Gaszug-Abdeckung "1"

• Schraube (Gaszug-Abdekkung)

"2" Drosselklappen-Posi-

tion:

1.25 mm (0.049 in)

Vergaserauslass-An-

schluss:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Warmstartkolben:

2 Nm (0.2 m•kg, 1.4

ft•lb)

Schraube (Vergaseraus-

lass- Anschluss):

3 Nm (0.3 m•kg, 2.2

ft•lb)

Schraube (Vergaserein-

lass- Anschluss):

3 Nm (0.3 m•kg, 2.2

ft•lb)

Gasgeberzug:

4 Nm (0.4 m•kg, 2.9

ft•lb)

Gasnehmerzug:

11 Nm (1.1 m•kg, 8.0

ft•lb)

Schraube (Gaszug-Abde-

kkung):

4 Nm (0.4 m•kg, 2.9

ft•lb)

Page 83 of 196

4-15

VERGASER

8. Montieren:

• Drosselklappensensor-Steck-

verbinder "1"

• Klemme "2"

Siehe unter "KA-

BELFÜHRUNGSDIAGRAMME"

in KAPITEL 2.

Page 84 of 196

4-16

NOCKENWELLEN

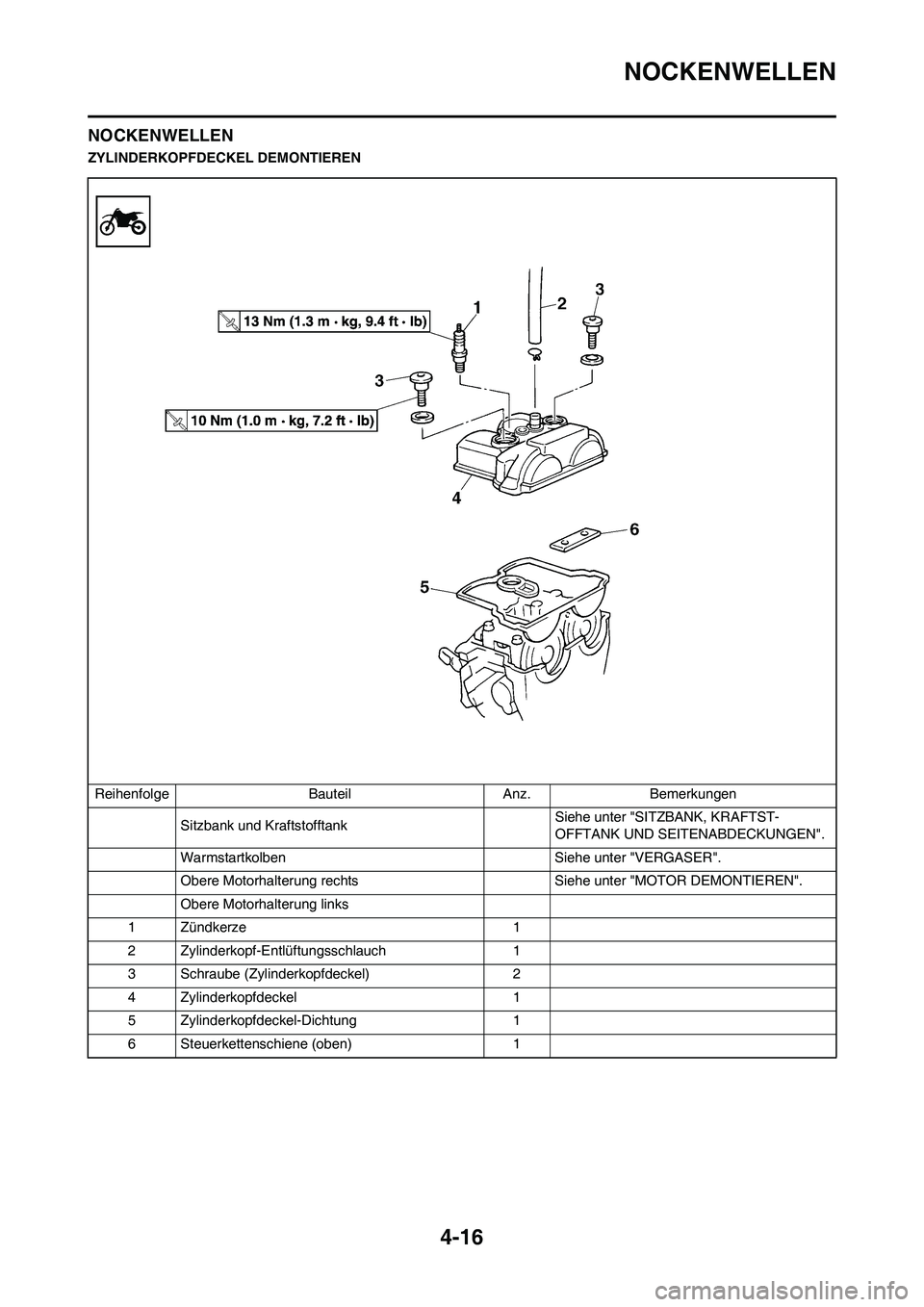

NOCKENWELLEN

ZYLINDERKOPFDECKEL DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN".

Warmstartkolben Siehe unter "VERGASER".

Obere Motorhalterung rechts Siehe unter "MOTOR DEMONTIEREN".

Obere Motorhalterung links

1 Zündkerze 1

2 Zylinderkopf-Entlüftungsschlauch 1

3 Schraube (Zylinderkopfdeckel) 2

4 Zylinderkopfdeckel 1

5 Zylinderkopfdeckel-Dichtung 1

6 Steuerkettenschiene (oben) 1

Page 85 of 196

4-17

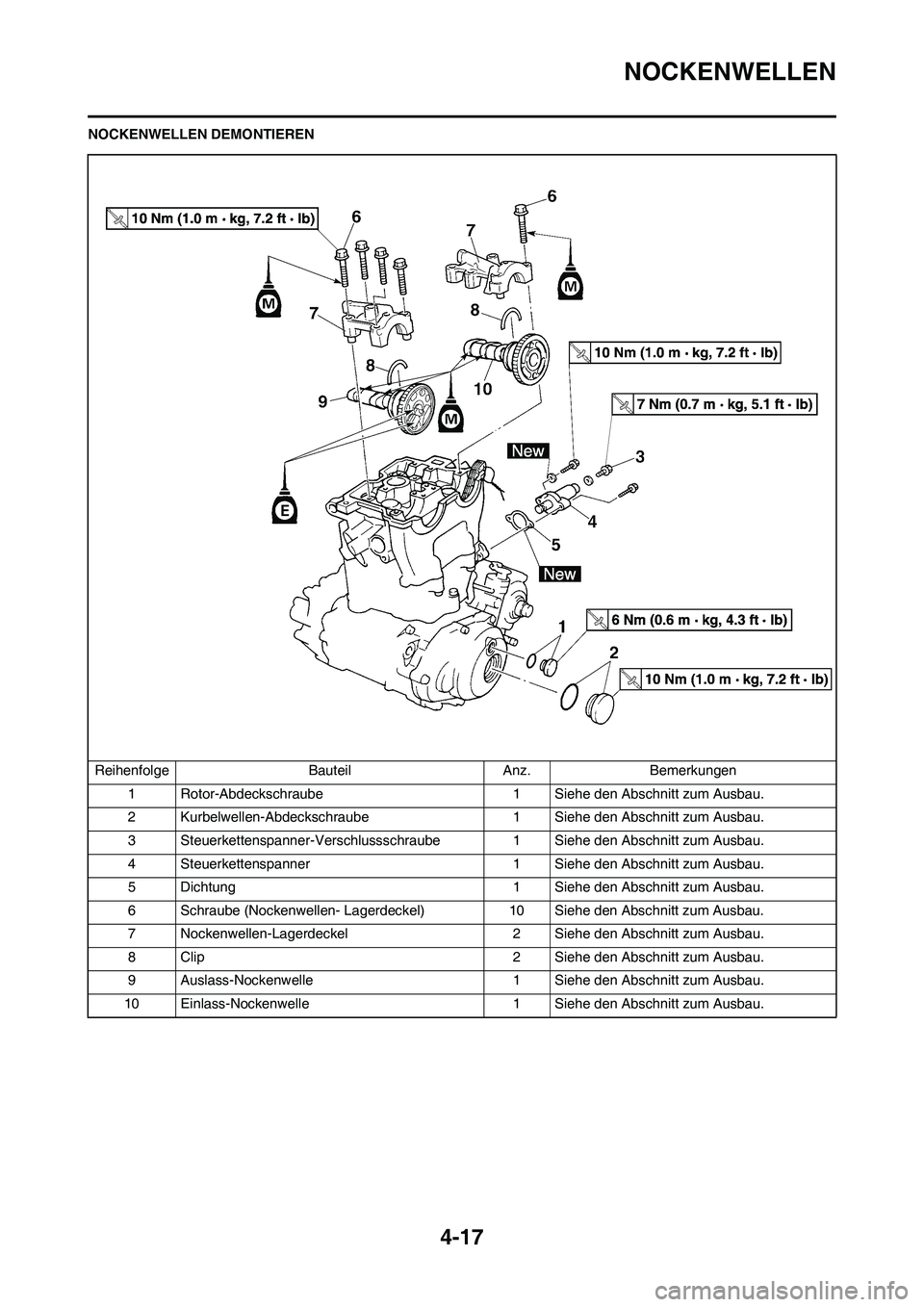

NOCKENWELLEN

NOCKENWELLEN DEMONTIEREN

Reihenfolge Bauteil Anz. Bemerkungen

1 Rotor-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

2 Kurbelwellen-Abdeckschraube 1 Siehe den Abschnitt zum Ausbau.

3 Steuerkettenspanner-Verschlussschraube 1 Siehe den Abschnitt zum Ausbau.

4 Steuerkettenspanner 1 Siehe den Abschnitt zum Ausbau.

5 Dichtung 1 Siehe den Abschnitt zum Ausbau.

6 Schraube (Nockenwellen- Lagerdeckel) 10 Siehe den Abschnitt zum Ausbau.

7 Nockenwellen-Lagerdeckel 2 Siehe den Abschnitt zum Ausbau.

8 Clip 2 Siehe den Abschnitt zum Ausbau.

9 Auslass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

10 Einlass-Nockenwelle 1 Siehe den Abschnitt zum Ausbau.

Page 86 of 196

4-18

NOCKENWELLEN

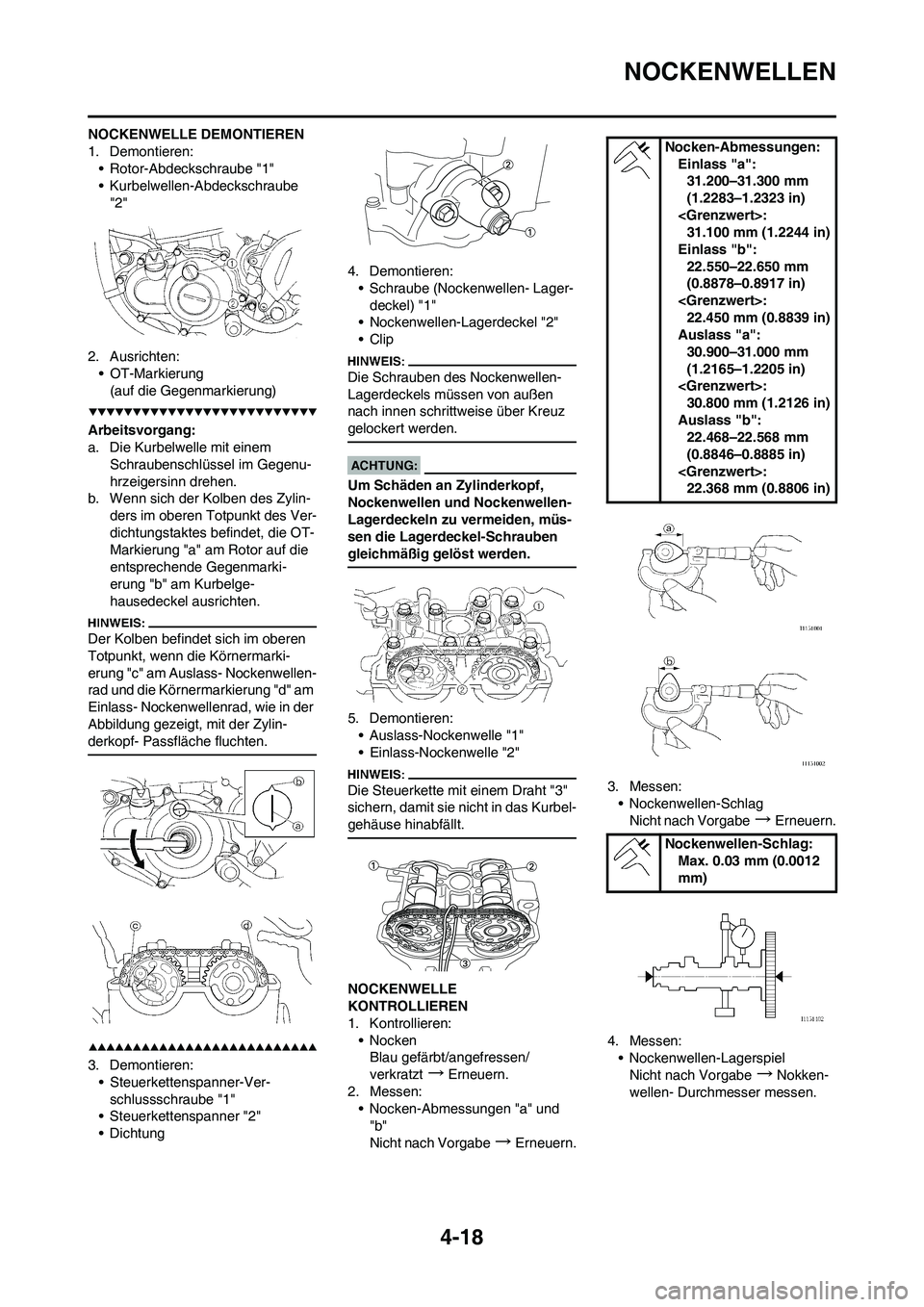

NOCKENWELLE DEMONTIEREN

1. Demontieren:

• Rotor-Abdeckschraube "1"

• Kurbelwellen-Abdeckschraube

"2"

2. Ausrichten:

• OT-Markierung

(auf die Gegenmarkierung)

Arbeitsvorgang:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Gegenu-

hrzeigersinn drehen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

hausedeckel ausrichten.

Der Kolben befindet sich im oberen

Totpunkt, wenn die Körnermarki-

erung "c" am Auslass- Nockenwellen-

rad und die Körnermarkierung "d" am

Einlass- Nockenwellenrad, wie in der

Abbildung gezeigt, mit der Zylin-

derkopf- Passfläche fluchten.

3. Demontieren:

• Steuerkettenspanner-Ver-

schlussschraube "1"

• Steuerkettenspanner "2"

•Dichtung4. Demontieren:

• Schraube (Nockenwellen- Lager-

deckel) "1"

• Nockenwellen-Lagerdeckel "2"

•Clip

Die Schrauben des Nockenwellen-

Lagerdeckels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel-Schrauben

gleichmäßig gelöst werden.

5. Demontieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Die Steuerkette mit einem Draht "3"

sichern, damit sie nicht in das Kurbel-

gehäuse hinabfällt.

NOCKENWELLE

KONTROLLIEREN

1. Kontrollieren:

•Nocken

Blau gefärbt/angefressen/

verkratzt

→Erneuern.

2. Messen:

• Nocken-Abmessungen "a" und

"b"

Nicht nach Vorgabe

→Erneuern.3. Messen:

• Nockenwellen-Schlag

Nicht nach Vorgabe

→Erneuern.

4. Messen:

• Nockenwellen-Lagerspiel

Nicht nach Vorgabe

→Nokken-

wellen- Durchmesser messen.

Nocken-Abmessungen:

Einlass "a":

31.200–31.300 mm

(1.2283–1.2323 in)

31.100 mm (1.2244 in)

Einlass "b":

22.550–22.650 mm

(0.8878–0.8917 in)

22.450 mm (0.8839 in)

Auslass "a":

30.900–31.000 mm

(1.2165–1.2205 in)

30.800 mm (1.2126 in)

Auslass "b":

22.468–22.568 mm

(0.8846–0.8885 in)

22.368 mm (0.8806 in)

Nockenwellen-Schlag:

Max. 0.03 mm (0.0012

mm)

Page 87 of 196

4-19

NOCKENWELLEN

Arbeitsvorgang:

a. Die Nockenwelle in den Zylin-

derkopf einsetzen.

b. Einen Streifen Kunststoffaden

(Plastigauge

® "1") auf die

Nokkenwellen ablegen.

c. Den Clip, die Passhulsen und die

Lagerdeckel montieren.

• Die Schrauben des Nockenwellen-

Lagerdekkels müssen von außen

nach innen schrittweise über Kreuz

gelockert werden.

• Die Nockenwelle darf nicht bewegt

werden, bis die Messung des La-

gerspiels mit dem Kunststoffaden

(Plastigauge

®) beendet ist.

d. Die Nockenwellen-Lagerdeckel

demontieren und dann die Breite

des gepressten Kunststoffadens

(Plastigauge

® "1") messen.

5. Messen:

• Nockenwellen-Lagerzapfen-

Durchmesser "a"

Nicht nach Vorgabe

→Nokken-

welle erneuern.

Im Sollbereich

→Zylinderkopf und

Nokkenwellen-Lagerdeckel ge-

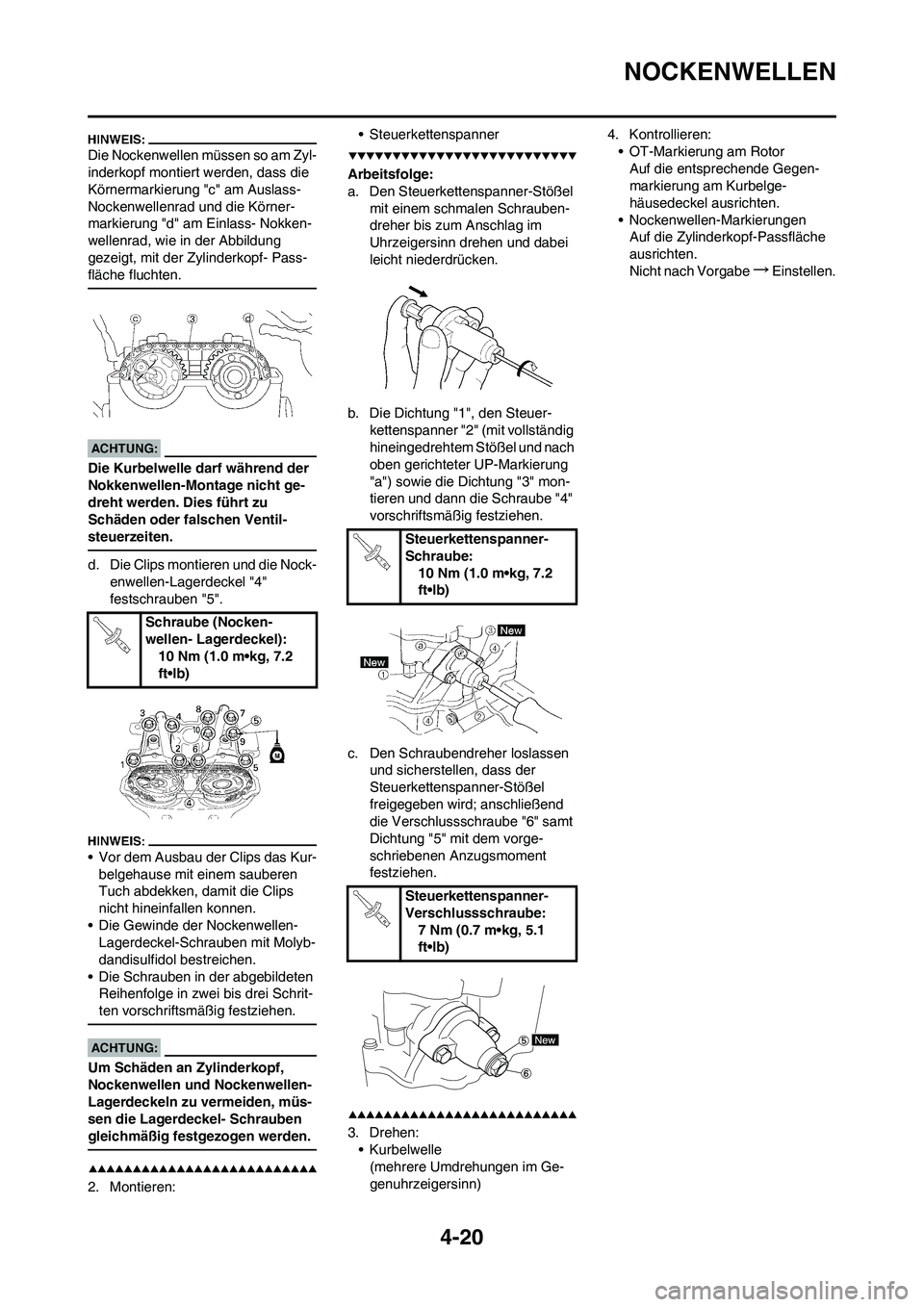

meinsam erneuern.NOCKENWELLENRAD

KONTROLLIEREN

1. Kontrollieren:

• Nockenwellenrader "1"

Beschädigt/verschlissen

→Nock-

enwellenräder und Steuerkette

gemeinsam erneuern.

DEKOMPRESSIONSSYSTEM

KONTROLLIEREN

1. Kontrollieren:

• Dekompressionssystem

Arbeitsvorgang:

a. Sicherstellen, dass die Nocke "1"

des Dekompressionssystems

sich leichtgangig bewegt.

b. Sicherstellen, dass der Nocken-

Hebelstift "2" des Dekompres-

sionssystems aus der Nocken-

welle herausragt.

STEUERKETTENSPANNER

KONTROLLIEREN

1. Kontrollieren:

• Den Steuerkettenspanner-Stosel

mit einem schmalen Schrauben-

dreher "1" bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrucken.

• Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stosel

freigegeben wird.• Anderenfalls den Steuer-

kettenspanner erneuern.

NOCKENWELLE MONTIEREN

1. Montieren:

• Auslass-Nockenwelle "1"

• Einlass-Nockenwelle "2"

Arbeitsfolge:

a. Die Kurbelwelle mit einem

Schraubenschlüssel im Gegenu-

hrzeigersinn drehen.

• Molybdändisulfidöl auf die Nocken-

wellen auftragen.

• Motoröl auf das Dekompressions-

system auftragen.

b. Wenn sich der Kolben des Zylin-

ders im oberen Totpunkt des Ver-

dichtungstaktes befindet, die OT-

Markierung "a" am Rotor auf die

entsprechende Gegenmarki-

erung "b" am Kurbelge-

hausedeckel ausrichten.

c. Die Steuerkette "3" an den Nock-

enwellenrädern anbringen und

dann die Nockenwellen im Zylin-

derkopf montieren. Nockenwellen-Lager-

spiel:

0.028–0.062 mm

(0.0011–0.0024 in)

(0.003 in)

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Nockenwellen-Lagerza-

pfen-Durchmesser:

21.959–21.972 mm

(0.8645–0.8650 in)

Page 88 of 196

4-20

NOCKENWELLEN

Die Nockenwellen müssen so am Zyl-

inderkopf montiert werden, dass die

Körnermarkierung "c" am Auslass-

Nockenwellenrad und die Körner-

markierung "d" am Einlass- Nokken-

wellenrad, wie in der Abbildung

gezeigt, mit der Zylinderkopf- Pass-

fläche fluchten.

Die Kurbelwelle darf während der

Nokkenwellen-Montage nicht ge-

dreht werden. Dies führt zu

Schäden oder falschen Ventil-

steuerzeiten.

d. Die Clips montieren und die Nock-

enwellen-Lagerdeckel "4"

festschrauben "5".

• Vor dem Ausbau der Clips das Kur-

belgehause mit einem sauberen

Tuch abdekken, damit die Clips

nicht hineinfallen konnen.

• Die Gewinde der Nockenwellen-

Lagerdeckel-Schrauben mit Molyb-

dandisulfidol bestreichen.

• Die Schrauben in der abgebildeten

Reihenfolge in zwei bis drei Schrit-

ten vorschriftsmäßig festziehen.

Um Schäden an Zylinderkopf,

Nockenwellen und Nockenwellen-

Lagerdeckeln zu vermeiden, müs-

sen die Lagerdeckel- Schrauben

gleichmäßig festgezogen werden.

2. Montieren:• Steuerkettenspanner

Arbeitsfolge:

a. Den Steuerkettenspanner-Stößel

mit einem schmalen Schrauben-

dreher bis zum Anschlag im

Uhrzeigersinn drehen und dabei

leicht niederdrücken.

b. Die Dichtung "1", den Steuer-

kettenspanner "2" (mit vollständig

hineingedrehtem Stößel und nach

oben gerichteter UP-Markierung

"a") sowie die Dichtung "3" mon-

tieren und dann die Schraube "4"

vorschriftsmäßig festziehen.

c. Den Schraubendreher loslassen

und sicherstellen, dass der

Steuerkettenspanner-Stößel

freigegeben wird; anschließend

die Verschlussschraube "6" samt

Dichtung "5" mit dem vorge-

schriebenen Anzugsmoment

festziehen.

3. Drehen:

• Kurbelwelle

(mehrere Umdrehungen im Ge-

genuhrzeigersinn)4. Kontrollieren:

• OT-Markierung am Rotor

Auf die entsprechende Gegen-

markierung am Kurbelge-

häusedeckel ausrichten.

• Nockenwellen-Markierungen

Auf die Zylinderkopf-Passfläche

ausrichten.

Nicht nach Vorgabe

→Einstellen.

Schraube (Nocken-

wellen- Lagerdeckel):

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Schraube:

10 Nm (1.0 m•kg, 7.2

ft•lb)

Steuerkettenspanner-

Verschlussschraube:

7 Nm (0.7 m•kg, 5.1

ft•lb)

Page 89 of 196

4-21

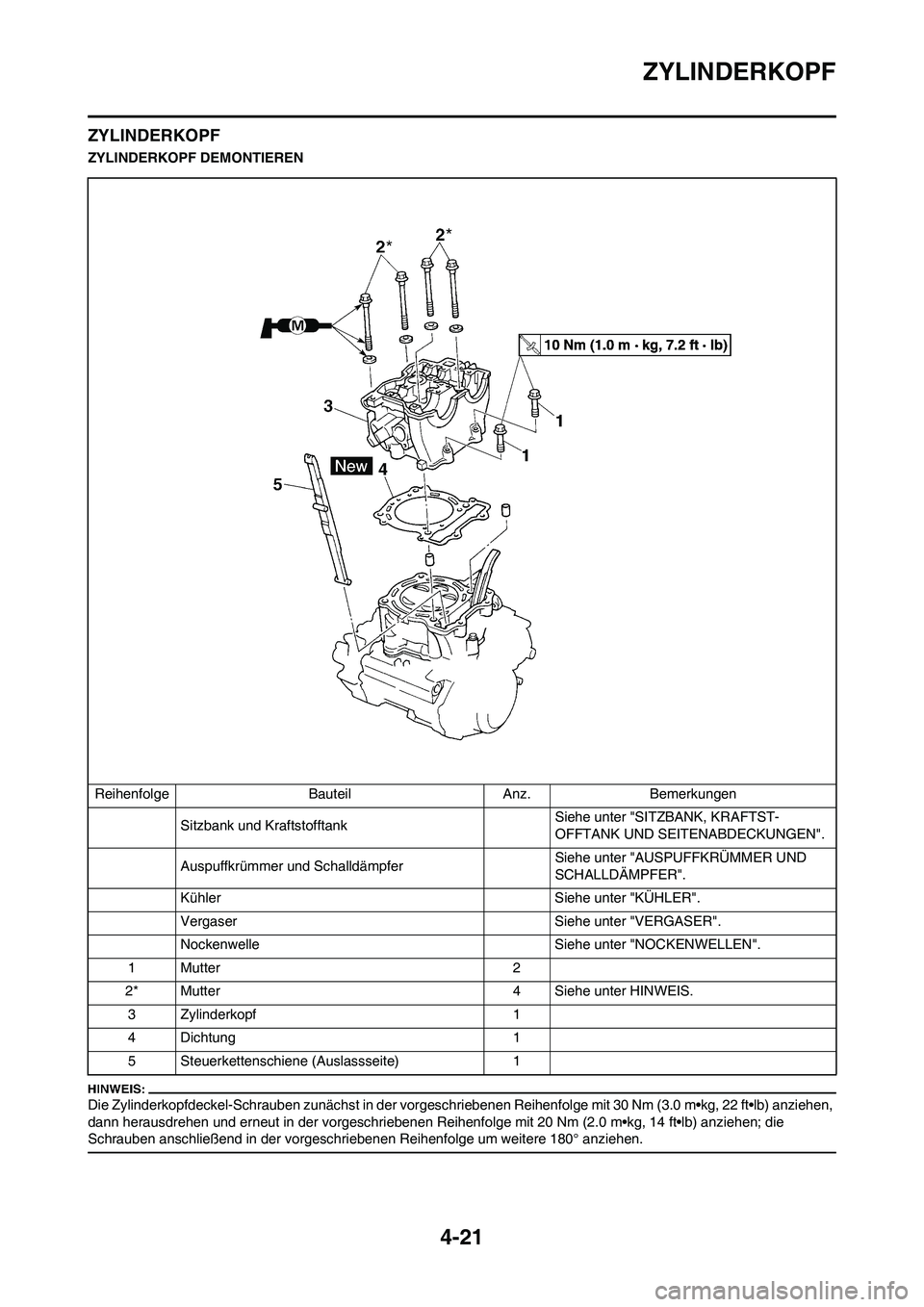

ZYLINDERKOPF

ZYLINDERKOPF

ZYLINDERKOPF DEMONTIEREN

Die Zylinderkopfdeckel-Schrauben zunächst in der vorgeschriebenen Reihenfolge mit 30 Nm (3.0 m•kg, 22 ft•lb) anziehen,

dann herausdrehen und erneut in der vorgeschriebenen Reihenfolge mit 20 Nm (2.0 m•kg, 14 ft•lb) anziehen; die

Schrauben anschließend in der vorgeschriebenen Reihenfolge um weitere 180° anziehen.

Reihenfolge Bauteil Anz. Bemerkungen

Sitzbank und Kraftstofftank Siehe unter "SITZBANK, KRAFTST-

OFFTANK UND SEITENABDECKUNGEN".

Auspuffkrümmer und SchalldämpferSiehe unter "AUSPUFFKRÜMMER UND

SCHALLDÄMPFER".

Kühler Siehe unter "KÜHLER".

Vergaser Siehe unter "VERGASER".

Nockenwelle Siehe unter "NOCKENWELLEN".

1 Mutter 2

2* Mutter 4 Siehe unter HINWEIS.

3Zylinderkopf 1

4Dichtung 1

5 Steuerkettenschiene (Auslassseite) 1

Page 90 of 196

4-22

ZYLINDERKOPF

ZYLINDERKOPF

KONTROLLIEREN

1. Entfernen:

• Kohleablagerungen (im Bren-

nraum)

Einen abgerundeten Schaber ver-

wenden.

Keine scharfkantigen Gegenstande

benutzen, um Beschadigungen oder

Kratzer an folgenden Stellen zu ver-

meiden:

• Zundkerzenbohrungs-Gewinde

• Ventilsitze

2. Kontrollieren:

• Zylinderkopf

Verkratzt/beschädigt

→Erneuern.

3. Messen:

• Zylinderkopf-Verzug

Nicht nach Vorgabe

→Planschle-

ifen.

Verzug messen und korrigieren:

a. Ein Haarlineal und eine Fuhlerle-

hre auf den Zylinderkopf legen.

b. Den Verzug mit einer Fuhlerlehre

messen.

c. Falls der Verzug nicht im Soll-

bereich ist, muss der Zylinderkopf

plangeschliffen werden.

d. Den Zylinderkopf mit Nassschleif-

papier der Körnung 400–600 auf

einer planen Unterlage in einer

Achterbewegung abschleifen.

Den Zylinderkopf mehrmals drehen,

um einen gleichmäßigen Abschliff zu

gewährleisten.

ZYLINDERKOPF MONTIEREN

1. Montieren:• Steuerkettenschiene (Aus-

lassseite) "1"

• Passhülse "2"

• Zylinderkopfdeckel-Dichtung "3"

• Zylinderkopf "4"

Die auslassseitige Steuerketten-

schiene und den Zylinderkopf bei

hochgezogener Steuerkette montier-

en.

2. Montieren:

• Beilagscheibe "1"

• Schraube "2"

Arbeitsfolge:

Die Zylinderkopf-Schrauben laut

der Winkel-Anzugsmethode gle-

ichmäßig festziehen.

a. Die Gewinde und Kontaktflächen

der Schrauben und des Kurbelge-

häuses sowie die Kontaktflächen

der Schrauben, der Beilag-

scheiben und des Zylinderkopfes

reinigen.

b. Die Gewinde und Kontaktflächen

der Schrauben sowie die Kontak-

tflächen der Beilagscheiben mit

Molybdändisulfidfett bestreichen.

c. Die Beilagscheiben und

Schrauben montieren.

d. Die Schrauben in der abgebilde-

ten Reihenfolge in zwei bis drei

Schritten vorschriftsmäßig festz-

iehen.e. Die Schrauben losdrehen.

f. Die Gewinde und Kontaktflächen

der Schrauben sowie die Kontak-

tflächen der Beilagscheiben er-

neut mit Molybdändisulfidfett

bestreichen.

g. Die Schrauben erneut festziehen.

Die Schrauben in der abgebildeten

Reihenfolge in zwei bis drei Schritten

vorschriftsmäßig festziehen.

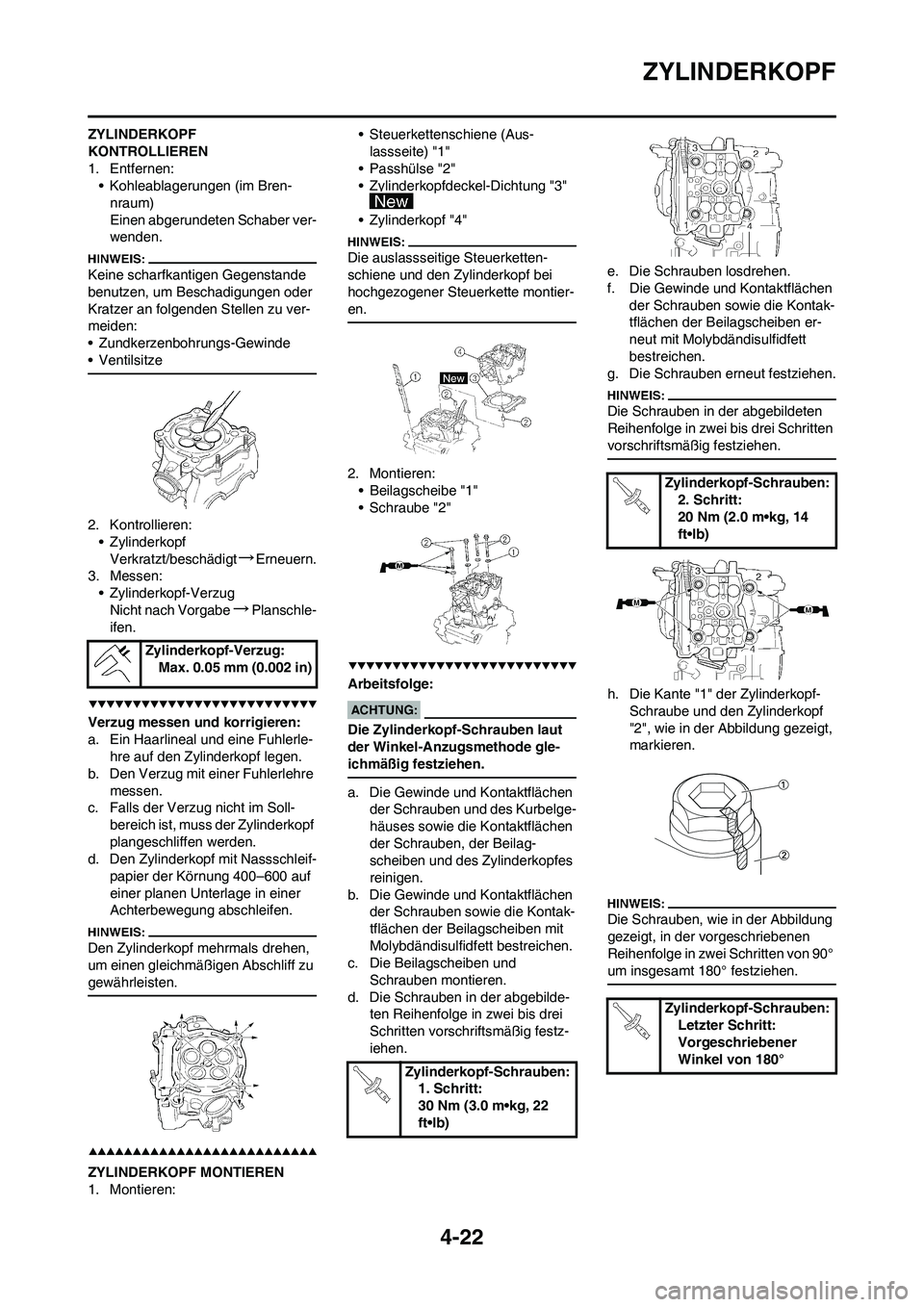

h. Die Kante "1" der Zylinderkopf-

Schraube und den Zylinderkopf

"2", wie in der Abbildung gezeigt,

markieren.

Die Schrauben, wie in der Abbildung

gezeigt, in der vorgeschriebenen

Reihenfolge in zwei Schritten von 90°

um insgesamt 180° festziehen.

Zylinderkopf-Verzug:

Max. 0.05 mm (0.002 in)

Zylinderkopf-Schrauben:

1. Schritt:

30 Nm (3.0 m•kg, 22

ft•lb)

Zylinderkopf-Schrauben:

2. Schritt:

20 Nm (2.0 m•kg, 14

ft•lb)

Zylinderkopf-Schrauben:

Letzter Schritt:

Vorgeschriebener

Winkel von 180°